1. Introducción

En el ámbito general del mejoramiento de procesos, la eliminación de desperdicios y creación de valor se fundamentan en la filosofía Lean desarrollada en la industria automotriz. En ella se implementan innovaciones simples que garantizan continuidad en el flujo del proceso y variedad en la oferta de productos ajustados a las necesidades del mercado (Womack et al., 1991). Esta filosofía es convergente con el sector agrícola debido a las necesidades comunes de eliminación de ineficiencias de proceso conocidas como “Muda” (Martins et al., 2023).

Estudios recientes en productividad y eficiencia en el sector agrícola han integrado sistemas de mejora de la calidad en los procesos de cultivo como un objetivo emergente destacándose la implementación Lean (Caicedo et al., 2019). Esta implementación se debe a su adaptabilidad para desarrollar soluciones de reducción de pérdida de alimentos (Chairany et al., 2022), las oportunidades de adopción de principios basados en la creación de valor (Fladkjaer & Pejstrup, 2018), la adaptabilidad de soluciones para la gestión de la fuerza laboral (Pearce et al., 2021), la mejora del rendimiento centrado en la velocidad, el flujo y el costo de un proceso (Bella et al., 2024), entre otros.

En el sector agrícola la filosofía Lean concibe acciones de mejora a partir de la eliminación de muda generadas por las malas prácticas de gestión desde la etapa inicial de cultivo hasta la distribución de productos cosechados (Caicedo et al., 2020). Algunos ejemplos de muda en el sector agrícola son la producción excesiva generada por desbalanceo entre cosechas y ventas, tiempos de espera en operaciones de cultivo, reprocesos en labores de labranza, transportes innecesarios de insumos, inventarios elevados de insumos agrícolas, defectos de productos cosechados, trabajadores inactivos, entre otros (Hartman, 2015). Resultados recientes de intervención lean en procesos agrícolas se presentan en la Tabla 1.

Tabla 1 Estudios de aplicación Lean en el sector agrícola y sus efectos de intervención

| Autor | Cultivo (Locación) | Efectos de intervención Lean (muda) |

| (Barth & Melin, 2018) | Genérico (Suecia) | Aumento de la eficiencia y sostenibilidad de la producción de alimentos. Efectos positivos en la calidad del producto (Producto defectuoso) y el ambiente laboral. |

| (Lermen et al., 2018) | Procesamiento de frutas (Brasil) | Mejora del proceso de desarrollo de productos mediante la aplicación de principios Lean. (Producto defectuoso y Espera) |

| (Manrique et al., 2018) | Manzana (Perú) | Mejora del desempeño organizacional en productores de manzana mediante modelo de calidad basado en mejora continua. (Producto defectuoso y Sobre producción) |

| (Melin &Barth, 2018) | Genérico (Suecia) | Mejora progresiva del pensamiento lean a través de mapeo de flujo de valor en granjas agrícolas facilitando su implementación. |

| (Vinicius et al., 2018) | Café (Colombia) | Determinar el nivel de madurez Lean & Green de productores de café generando conciencia en su adopción para la reducción de muda. |

| (Perdana et al., 2019) | Arroz (Indonesia) | Mejorar la eficiencia de la cadena de suministro de arroz mediante mapeo de flujo de valor. (Espera) |

| (Chavez et al., 2019) | Papa procesada (Perú) | Aumentar capacidad de producción y mejorar eficiencia de materia prima y producto en proceso mediante la aplicación de 5S, mapeo de flujo de valor y simulación. (Espera) |

| (Gonzalez et al., 2020) | Manzana Orgánica (Perú) | Mejorar la calidad (Defectos) y la eficiencia en la producción de manzana orgánica. |

| (Baumont et al., 2020) | Granja vertical (Reino Unido) | Mejora de la eficiencia de procesos en agricultura vertical mediante la identificación y reducción de actividades que no agregan valor. (Espera, Sobre producción) |

| (Andersson et al., 2020) | Genérico (Suecia) | Mitigación de movimientos físicos y de locomoción innecesarios de trabajadores a través de procesos de formación en lineamientos de planificación, mejora continua y visualización con entrenadores expertos en Lean. (Movimiento, Reprocesos) |

| (Caicedo et al., 2020) | Banano (Colombia) | Minimización de costos de producción con enfoque Lean para planificar recursos de mano de obra, tiempo de operación y uso de maquinaria. (Espera) |

| (Melin & Barth, 2020) | Genérico (Suecia) | Identificar con mayor precisión las muda que inhiben el flujo de materiales y de información mediante mapeo de flujo de valor. |

| (Pearce et al., 2021) | Frutas Horticultura (Sur Africa) | Mejorar la rentabilidad operativa y la gestión de la fuerza laboral mediante prácticas lean. (Espera) |

| (Chairany et al., 2022) | Pimienta de Cayena (Indonesia) | Reducir riesgos de pérdida de alimentos en cadenas de suministro agrícola mediante principios Lean (Espera, Inventario, Producto defectuoso). |

| (Martins et al., 2023) | Agro-Pastoral (Brasil) | Reducir pérdidas y desperdicios en la producción agro-pastoral con impacto de sostenibilidad. |

| (Bella et al., 2024) | Transformación de alimentos (Indonesia) | Reducir muda en un proceso de producción de alimentos mediante la integración Lean Six Sigma. (Transporte, Espera, Sobre procesamiento, Producto defectuoso, Inventario). |

Al revisar con detalle el alcance de estudios de aplicación Lean en sistemas agrícolas, se identifica el propósito principal de eliminar muda y agregar valor sin considerar las pérdidas por procesamiento de producto conocidas como “Mermas”, reflejando así un vacío de investigación en esta área. Los principios lean rara vez se encuentran en los estudios de reducción de residuos (Chairany et al., 2022). En la producción de alimentos las mermas se generan desde las etapas de cultivo, cosecha y procesamiento de la cadena de suministro (Parffit et al., 2010) y son concebidas como la disminución de materiales o recursos de manera inevitable, incluyendo la cantidad que se pierde por variabilidad de proceso o por condiciones de limpieza y mantenimiento. Cuando no se establecen acciones de intervención de las mermas, se derivan problemas y efectos negativos en la economía del agricultor ya que reduce la productividad en los procesos y genera impacto en el medio ambiente por la utilización ineficiente de recursos naturales (FAO, 2011).

Bajo el contexto anterior, se identifica la oportunidad de aprovechar el potencial que brinda la filosofía Lean para diseñar nuevos procesos que den provecho a mermas generadas en procesos agrícolas. La adopción Lean establece un lineamiento de intervención para que de manera paralela se reduzcan muda de proceso proyectando mejoras en los niveles de eficiencia en el sistema agrícola. El objetivo de este artículo es proponer un enfoque metodológico alineado con los principios Lean que permita aprovechar las mermas generadas en procesos de transformación agrícola, buscando eficiencia operativa mediante la intervención conjunta de muda. En el artículo se presenta la metodología derivada de la revisión de referentes de principios de manufactura esbelta que dan soporte al enfoque propuesto. Finalmente, se presentan y analizan los resultados obtenidos con la aplicación del enfoque a través de un caso de estudio en una finca cafetera en Colombia.

2. Metodología

Para estructurar el enfoque metodológico, se revisa en la literatura los lineamientos que fundamentan la manufactura esbelta identificándose así cinco principios Lean aceptados y homologados para eliminar desperdicios, agregar valor y promover la mejora continua (Caicedo et al., 2019). El primer principio “especificar valor” es el punto de partida definido exclusivamente por el consumidor final en el que se selecciona el producto o servicio, sus características, capacidades y/o disponibilidad. En el segundo principio “Identificar el flujo de valor”, se identifican procesos y actividades requeridas para generar un producto o servicio que incluyen un mapeo con visión holística para clasificar las actividades que agregan y no agregan valor. El tercer principio “Flujo”, involucra un cambio de mentalidad orientada a que el valor fluya continuamente dejando a un lado los grandes lotes y prolongadas esperas por la generación de productos o servicios uno a la vez. El cuarto principio “Atracción”, acondiciona el sistema a un nuevo modelo operacional para la generación de productos o servicios bajo pedido cumpliendo con condiciones de entrega justo a tiempo. Finalmente, el quinto principio “Perfección”, bajo la convicción de mejora continua establece programas consistentes para madurar procesos ajustados a un producto o servicio que cada vez está más cerca de lo que el consumidor realmente desea.

Para dar operación a estos principios en el sector agrícola se requiere de prácticas con visión sistemática que en muchos estudios disponibles carece de esta integración. Para ello, se identifican metodologías conformadas por fases previas de testeo y validación antes de pasar a transformación, lanzamiento y seguimiento de productos (Lermen et al., 2018). Adicionalmente, integrar sesiones de capacitación, visitas a fincas, talleres y asesoramiento a los agricultores frente a beneficios y riesgos, garantiza efectividad en los resultados esperados (Barth & Melin, 2018). A través de la aplicación de estos principios se obtienen oportunidades para eliminar o reducir ineficiencias del proceso, que conllevan a la estandarización del flujo de trabajo, lo cual repercute en mayores márgenes de beneficio (Baumont et al., 2020). De esta manera se concibe un marco de implementación que se adapta a nivel estratégico y operacional, validado mediante procedimientos de evaluación de madurez Lean Thinking que permiten diagnosticar la fase de desarrollo en la que se encuentra un sistema agrícola (Melin & Barth, 2018), demostrando resultados de mejora y control de procesos en ámbitos productivo, ambiental y social de los agricultores.

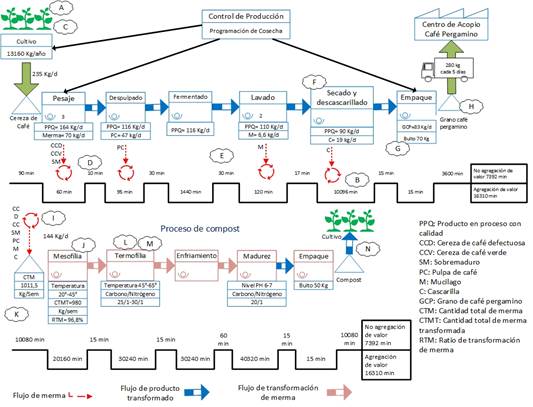

De acuerdo con las referencias anteriores, se diseña la estructura del enfoque metodológico en el que se establece una secuencia de seis actividades alineadas con el alcance de los cinco principios Lean. Como elemento innovador, estas actividades se enfocan al aprovechamiento de flujos de mermas generadas en procesos de cosecha y transformación de productos secundarios en el sector agrícola. En la Figura 1 se estructura el enfoque metodológico propuesto, resaltando su intervención en el flujo de mermas generadas por procesos de cosecha y transformación (Flujo línea roja).

En la Figura 1, los bloques de cultivo y procesos de transformación corresponden al producto primario actual del cual se generan flujos de merma con los que se propone la implementación del enfoque metodológico. Frente a esto, se identifica que, a partir de la actividad de trazabilidad, los flujos de merma se convierten en flujo de producto transformado que corresponde a los nuevos procesos Lean propuestos. Este flujo puede retornar nuevamente al sistema agrícola por consumo interno como insumo reutilizado para procesos de cultivo o también al proceso final de distribución en la cadena de abastecimiento agrícola para consumo externo. Por lo anterior, la secuencia de actividades propuesta en la metodología establece un enfoque de transformación de mermas. La Tabla 2 presenta el alcance de cada actividad.

2.1 Caso de estudio

La validación del enfoque metodológico se hizo en una finca dedicada al cultivo y procesamiento de café pergamino ubicada en el municipio de Machetá, Colombia. La producción de café en esta zona genera cosechas en cuatro ciclos de recolección durante el año. La cosecha principal se presenta entre los meses de octubre y enero.

Tabla 2 Descripción y alcance de las actividades propuestas en el enfoque metodológico

| Principio Lean | Actividad propuesta | Alcance |

|---|---|---|

| Especificar valor | 1. Identificar nuevo producto | Identificación de nuevos productos y procesos para agregar valor a las mermas. Se adelantan acciones de caracterización de preferencias y/o necesidades de consumo. |

| Identificar flujo de valor | 2. Mapear cadena de valor | Desarrollo del mapeo de flujo de valor para el análisis y diseño de los procesos de transformación de mermas mediante la herramienta lean “VSM” (Value Stream Map) para visualizar actividades que no agregan valor al producto (Melin & Barth, 2020). |

| 3. Identificar Muda en procesos | Identificar muda en los procesos propuestos de transformación de merma. Esta identificación permite ubicar puntos críticos de intervención en el VSM (Bicheno, 2004). | |

| Flujo & Jalonamiento | 4. Implementar flujo de trabajo | Establecer parámetros de secuenciación que adaptan el flujo de trabajo de los nuevos procesos de transformación con el flujo de procesos ya existentes. |

| Perfección | 5. Trazabilidad de procesos | Definir indicadores de trazabilidad como elementos de medición que hacen seguimiento a los flujos de transformación de mermas. |

| 6. Mejora continua | Diseñar el plan de intervención para la continua identificación y eliminación de muda, afinando también el diseño del proceso de transformación de mermas en nuevos productos. |

La finca cuenta con sesenta mil (60.000) plantas de café registrando desde el año 2015 rendimientos variables de producción entre 7,5 a 14 toneladas al año. La transformación de café se desarrolla por la técnica “vía húmeda” en etapas de recolección, despulpado, fermentación, lavado, secado, descascarillado y empacado de café pergamino. El proceso de tostado no se realiza en la finca por lo cual se consolida el grano en un centro de acopio y se transporta a la tostadora.

De acuerdo con los registros de control de calidad, se identifican mermas en procesos de cosecha y de transformación. Las mermas de cosecha se clasifican en tres categorías: frutos verdes, frutos sobre maduros y frutos defectuosos que están perforados por broca, astillados o negros. Por otra parte, durante el proceso de transformación de café pergamino se generan mermas de pulpa, mucílago y cascarilla en los procesos de despulpado, lavado y descascarillado respectivamente. En la Figura 2 se presenta la probabilidad de uso de fruto de café recolectado según los registros promedio obtenidos en las cosechas anuales desde 2015 hasta 2020.

De acuerdo con el uso del fruto de café en la finca de estudio, por cada 1000 kg de cereza de café cosechada se obtiene aproximadamente 390 kg de Café pergamino transformado. Debido a esta proporción, se sustenta un alto volumen de mermas derivadas de procesos de cosecha, así como de transformación. Por la edad productiva del cultivo, se proyecta un crecimiento en el rendimiento de producción al que de manera proporcional también se espera el incremento en el volumen de mermas. Desde el año 2015 se han registrado en promedio 6,7 toneladas anuales de merma de cosecha y transformación, conformando así un volumen potencial de insumos para generación de nuevos productos. En la Figura 3 se presentan el volumen de mermas registradas hasta el año 2022. La pulpa de café como merma de transformación y los granos defectuosos como merma de cosecha son las que representan la mayor proporción del total de mermas, registrando desde 2015, 13,4 t/año y 7,7 t/año respectivamente.

2.2 Aplicación del enfoque metodológico Lean

Según las características de producción de café pergamino y la generación de mermas en la finca de estudio, se implementan las actividades propuestas del enfoque metodológico para usar las mermas identificadas. A continuación, se describen los resultados obtenidos aplicando cada actividad propuesta del enfoque metodológico.

2.2.1 Identificar nuevos productos

El uso de material orgánico derivado del proceso de transformación del café determinan que la pulpa, el mucílago y la cascarilla pueden ser utilizados como insumos para generar energía mediante procesos anaeróbicos (Czekala et al., 2023). Adicionalmente, este material orgánico y los granos defectuosos son insumos para la producción de biofertilizantes, suplementos alimenticios, la industria cosmética o la generación de fertilizantes mediante compostaje mediante procesos aeróbicos (Hoseini et al., 2021).

Considerando las 6 clases de merma identificadas en el proceso de recolección y transformación de café pergamino y la posibilidad de transformarlas en productos, puede considerarse un problema de decisión multicriterio. Para ello, en la actividad de identificación de nuevos productos se implementa la técnica de Proceso Analítico Jerárquico (AHP) por su compatibilidad para dar solución a este tipo de problemas. La técnica AHP realiza evaluaciones por pares aplicando una escala de 1 a 9 recomendada por Saaty (2008), de las que se obtienen pesos relativos para cada criterio. Los productos secundarios se evalúan por pares generando pesos relativos por cada uno. Las consideraciones de aplicación para identificar y seleccionar el nuevo producto son consensuadas con el administrador y el dueño de la finca obteniendo los siguientes criterios: Inversión (I), Facilidad de Implementación (FI), Impacto Social (IS) y Protocolo de Seguridad (PS). A su vez, del criterio de inversión se derivan los subcriterios de inversión en Almacenamiento (A), inversión en Transporte (T) e inversión en Equipos (E). Las alternativas de selec ción de productos secundarios consideradas de in terés por el administrador de la finca son biogás (B), Compost para cultivo (C) y briquetas (Bq). Las rela ciones de combinación de criterios, subcriterios y productos secundarios se representan en la Figura 4.

Los resultados de la técnica AHP determinan que el producto seleccionado es el Compost para cultivo (C) con una calificación del 66%. En la Tabla 3 se presenta el detalle de los resultados.

2.2.2 Mapear el flujo de valor

En el mapeo de flujo de valor se parte de la identi ficación de las fases generales de transformación del producto principal. Es imprescindible que el productor identifique “puntos críticos” en todo el proceso que permitan generar acciones de intervención fundamentadas en principios Lean (Hartman, 2015). En la finca de estudio se identifica que en la trans formación de café pergamino está conformado por las fases: pesaje, despulpado, fermentado, lavado, secado, descascarillado y empaque.

Tabla 3 Descripción y alcance de las actividades propuestas en el enfoque metodológico

A: Almacenamiento; T: Inversión en transporte; E: Inversión en equipos.

I: Inversión; FI: Facilidad de Implementación; IS: Impacto Social; PS: Protocolo de Seguridad.

En la Figura 5 se presenta el mapeo de flujo de valor que incluye el proceso actual de transformación de café pergamino, teniendo en cuenta cantidades promedio de abastecimiento de cereza de café registradas en los 4 ciclos de cosecha del año 2020.

El VSM diseñado registra parámetros del proceso actual de transformación de café pergamino. Los datos principales identificados en el mapeo son:

- Los indicadores registrados en las cajas de datos a lo largo del flujo del VSM corresponden a la cantidad en kilogramos de producto agrícola en proceso de transformación y que cumple con condiciones de calidad para pasar al siguiente proceso (PPQ). De la misma manera se registra el indicador de porcentaje de merma promedio que no es transformada en cuatro de los seis procesos de transformación de café pergamino.

- La relación de transformación de cereza en café pergamino es de 1 a 0,55 aproximadamente. Al finalizar el proceso de transformación, se almacena durante siete días el grano de café pergamino para luego abastecer en promedio 420 kg semanalmente al centro de acopio donde realizarán proceso de tostado.

- Las actividades de agregación de valor en el proceso de café pergamino acumula un total de 16.310 minutos por ciclo. El proceso de fermentado y secado participan con mayor proporción sobre este tiempo. Por otra parte, se acumulan 10.612 minutos que no agregan valor destinados a tiempos de almacenamiento de cereza de café después de cosecha, ineficiencias por reprocesos, transportes, esperas, entre otros.

2.2.3 Identificar Muda de proceso

Para el diseño eficiente de nuevos procesos de transformación es importante centrarse en lo que realmente agrega valor en sus operaciones. Para ello es determinante identificar e intervenir muda de proceso ya que su presencia puede restringir significativamente el rendimiento. En el sector agrícola las muda más frecuentes son el exceso de transporte, inventarios, movimientos y defectos en procesos agrícolas (Bicheno, 2004). Como parte del estudio, se realiza esta identificación en dos momentos, el primero de ellos a través de visitas en campo directamente en el proceso actual de transformación de café pergamino y el segundo mediante consulta con expertos en procesos de compostaje.

Las visitas en campo se programaron en cada una de las seis etapas que comprenden la transformación del café pergamino, con una temporalidad semanal de muestreo durante cuatro meses, en los cuatro ciclos de cosecha del año 2021. Se recolectaron datos de frecuencia para cada muda y actividades que no agregan valor. En el análisis de datos recolectados se identifican patrones de frecuencia que determinarán las prioridades de intervención del proceso. Por otra parte, para identificar ineficiencias en el proceso propuesto se obtiene la proyección de frecuencia de muda de acuerdo con la consulta con expertos técnicos en compostaje. Inicialmente se identifican las 4 fases principales que conforman el proceso: mesófila, termófila, enfriamiento y madurez (Bohorquez, 2019). Esta identificación permite determinar la conexión de flujos de merma entre los procesos de transformación de café pergamino y el de transformación de merma. En la Tabla 4 se presentan los resultados específicos de identificación de riesgo de muda en los dos procesos de transformación.

De acuerdo con los registros de identificación de muda, en los procesos que conforman la transformación de café pergamino se identifica mayor frecuencia de reprocesos y tiempos de espera. La muda con menor frecuencia es transporte y en el caso específico sobreproducción no presenta registro. Los procesos señalados como puntos críticos de intervención son pesaje y empacado porque internamente registran la mayor proporción de muda. En el caso del proceso de compost se identifica que la etapa con mayor riesgo de fre cuencia de muda es la termófila. Adicionalmente, se identifica que la muda con mayor frecuencia es el tiempo de espera y la de menor frecuencia es movimiento al igual que transporte.

Los resultados generales también permiten resumir las siguientes causas.

Errores de recolección de cosecha que incluyen granos dañados o verdes que son descartados.

Tiempos de procesamiento más largos de lo necesario con mayor consumo de energía y recursos.

Lotes de granos de café que pasan por procesos de selección y limpieza en dos ocasiones o más.

Desplazamiento de granos de café de un lugar a otro sin un propósito claro.

Lotes de granos de café en espera prolongada para pasar a la siguiente etapa de proceso.

Secado excesivo o innecesario de lotes de café.

Pérdida de granos de café por inadecuada ma nipulación en algunas etapas de procesamiento.

Tiempos prolongados de almacenamiento de café pergamino que generan degradación de material.

Retrasos en el suministro de mermas.

Demoras en descomposición por mezclas desbalanceadas de material orgánico.

Variaciones de temperatura o presión por volumen excesivo de material.

Defectos generados por la ausencia de control de la relación carbono/nitrógeno.

Desplazamiento de material en proceso de transformación de un lugar a otro sin ningún propósito.

De lo anterior, las frecuencias en que se presentan los desperdicios en cada proceso, así como las actividades que no agregan valor en los procesos determinan los puntos críticos de intervención en el plan de mejoramiento en la última etapa del enfoque metodológico para aprovechamiento de mermas.

2.2.4 Implementar flujo de trabajo

En el diseño de nuevos procesos es necesario pla near las tareas y/o actividades que se realicen de manera eficiente y fluida, ya que un flujo de trabajo planificado permite controlar la calidad de los productos en la medida que se van transformando en las diferentes etapas del proceso. Además, se completan las tareas en menos tiempo reduciendo esperas innecesarias de recursos y eliminando la acumulación de inventarios.

Para el caso de transformación de café pergamino, la recolección de cereza se efectúa en el segundo semestre del año durante 4 ciclos, cada uno de ellos de 30 días. Entre cada ciclo hay un periodo de espera o descanso del cultivo de 15 días.

Así, el proceso de transformación de café pergamino se programa en lotes semanales (2 por ciclo), comenzando a transfor-marse el lote 1 en la semana 2 y culminando el lote 8 en la semana 15. Teniendo en cuenta estas condiciones de abastecimiento, en la Figura 6 se ajusta el flujo de trabajo para el proceso propuesto de compost.

En la implementación de flujo de trabajo en el pro ceso de transformación de compostaje se aplican tiempos promedio de 2 a 3 semanas para cada una de las fases mesófila, termófila y enfriamiento (Bohorquez, 2019).

Tabla 4 Hoja de verificación para identificación de muda en los procesos de transformación de café pergamino

(SP) Sobre procesamiento, (E) Espera, (M) Movimiento, (D) Producto Defectuoso, (I) Inventario, (T) Transporte, (SPD) Sobre producción.

Este tiempo puede extenderse por factores de cantidad y composición de la merma, la temperatura, el tamaño de apilamiento, frecuencia de volteo, entre otros. El tiempo de la fase de madurez también varía de acuerdo con la calidad y estabilidad de compost deseado, iniciando su procesamiento desde la semana 8 y disponible como fertilizante varias semanas o meses después. Así, se proyecta que la secuencia de ajuste hasta la fase de enfriamiento culmine con el lote 8 en la semana 22, quedando paralelamente la etapa de maduración en proceso. Los tiempos de procesamiento registrados en la Figura 6 son estimaciones que pueden extenderse por los factores mencionados.

2.2.5 Trazabilidad

Todo proceso de transformación agrícola integra necesidades de control transversales al cultivo, abastecimiento de insumos, transformación, transporte y comercialización (Hualpa & Rangel, 2023). En el caso específico, la planeación del flujo de trabajo debe contar con un sistema de seguimiento enfocado en la medición de datos para la asignación eficiente de recursos. De acuerdo con el objeto de estudio, se establecen indicadores que permiten hacer seguimiento a los niveles de transformación de merma, el tiempo de no agregación de valor y la frecuencia de muda en el proceso de transformación. De esta manera, los indicadores propuestos para la trazabilidad en el aprovechamiento de mermas en procesos de transformación agrícola son los siguientes:

La ecuación (1) calcula la relación porcentual de cantidad de merma transformada comparada con la cantidad total de producto agrícola a procesar. Este indicador puede ser medido de manera desagregada en cada merma y su frecuencia de medición puede ser por ciclo o anual según sea el objeto de trazabilidad. Por su parte, la ecuación (2) calcula la sumatoria de frecuencia de muda presente en un proceso de transformación desde el primer hasta el cuarto ciclo de cosecha. La frecuencia de medición también puede ser semanal o por ciclo según sea el objeto de trazabilidad. Finalmente, la ecuación (3) mide el tiempo que no agrega valor a partir de la diferencia entre el tiempo total de procesamiento y el tiempo de agregación de valor. Su frecuencia de medición es por cada ciclo entre cosecha.

2.2.6 Mejora continua

En la actividad de mejora continua convergen los resultados obtenidos para diseñar los planes de intervención en conjunto con los actores del sistema que son el agricultor y/o trabajadores. Esto es necesario para que de manera integral se determinen mejoras en las rutinas y prácticas de transformación. También se busca facilitar la comunicación y fomentar el compromiso con las tareas que se definan para lograr un proceso equilibrado que reduzca ineficiencias de proceso y aumente las acciones de agregación de valor (Melin & Barth, 2020).

Como herramienta visual para el desarrollo de estrategias y acciones del plan de mejoramiento, se consolida a través un mapa de cadena de valor futuro (VSM) los resultados de las actividades previas. En este caso, la “identificación de nuevos productos” genera nuevas líneas de transformación para aprovechamiento de mermas de procesos actuales. Por su parte, el “mapeo de la cadena de valor” y la “identificación de desperdicios en procesos muda”, definen áreas de intervención en el proceso de transformación agrícola actual de café pergamino y los objetivos de eliminación de muda. Finalmente, “implementar flujo de trabajo” y “trazabilidad de procesos” permiten alinear flujos y secuencias de transformación de mermas teniendo en cuenta los tiempos y ciclos de cosecha. A partir de estos flujos, se hace seguimiento mediante las métricas para medir el progreso de los objetivos definidos. La articulación visual de los resultados de actividades previas para la mejora continua se presenta en la Figura 7 registrando datos promedio de transformación en cosechas del año 2021 y 2022.

A diferencia del VSM actual presentado en la Figura 5, el VSM futuro de la Figura 7 articula los flujos de merma a un nuevo proceso de transformación de compostaje que retorna nuevamente al cultivo de café. Este nuevo proceso registra tiempos de agregación y no agregación de valor estableciendo parámetros de intervención y mejora en áreas de proceso demarcadas con nubes Kaizen que simbolizan actividades de intervención. A partir de esta visualización se define el plan de mejoramiento conformado por acciones específicas para reducir o eliminar muda e incrementar la proporción de tiempo dedicado a actividades que agregan valor. En la Tabla 5 se registran las actividades que se proponen para mejorar gradual y constantemente el desempeño de los procesos de transformación agrícola.

El plan de mejora enmarca sus acciones al diseño de procedimientos con capacitaciones y seguimiento en procesos donde hay mayor proporción de muda. De la misma manera, establece acciones de ajuste de flujo de trabajo en actividades que no agregan valor y que están asociadas a pérdidas de tiempo.

3. Resultados y discusión

El enfoque metodológico propuesto se implementó durante los periodos de cosecha del año 2021 y 2022. Al comparar el rendimiento de producción de grano de café del año 2021 con los años anteriores, se identifica una disminución de volumen de cosecha causada principalmente por la baja disponibilidad de recolectores en momento de pandemia. Sin embargo, para el año 2022 se presenta retorno a la estabilidad de este volumen de recolección.

De manera específica, el ratio de transformación de merma (RTM) tiene un comportamiento creciente desde el segundo ciclo de 2021, pasando del 62% al 97% de transformación. Estos valores están sujetos al volumen de mermas que se obtienen tanto en la cosecha como en la producción de café pergamino.

Los registros de transformación de merma presentan mayor proporción en el cuarto ciclo de cada año. La proporción de transformación llega a un máximo de 97% dado que una cantidad mínima de merma contiene elementos grasos que pueden dificultar la aireación y degradación del material incumpliendo con los parámetros para iniciar proceso de compostaje. De lo anterior, el promedio de transformación de merma en los últimos 2 años es del 86%. En la Figura 8 se registran los comportamientos de transformación de mermas obtenidas en los 4 ciclos de cosecha del año 2021 y 2022.

Con respecto al indicador de frecuencia de muda también se presentan resultados favorables en los dos procesos de transformación. Tanto para el pro ceso de café pergamino como el de compostaje presentan reducción de muda al 35% y 50% res pectivamente. Estos resultados son consecuencia de la redefinición de procedimientos y el ajuste de flujo de trabajo que mitigan acciones de reproceso y tiempos de espera principalmente. En la Tabla 6 se presentan los cambios de frecuencia de muda antes y después de la intervención del plan de mejoramiento.

La reducción de muda es un proceso continuo que requiere de una constante recolección de datos en campo. De la misma manera como se obtuvieron registros para identifica ción de muda, se sugiere repetir el proceso de verificación con una temporalidad semanal de muestreo durante los 4 ciclos de cosecha cada año. De esta manera, se actualiza el plan de intervención para seguir reduciendo al mínimo la frecuencia de muda.

Tabla 6 Cambios en la frecuencia de muda antes y después de la intervención del plan de mejoramiento

* Resultados previos a la identificación de muda en el proceso.

Finalmente, en el indicador de tiempo de no agre gación de valor se obtienen resultados favorables para el proceso de transformación de café perga mino ya que se evidencia una reducción promedio del 30,3% en el tiempo, pasando de 10612 minutos antes del año 2020 a 7392 minutos entre los años 2021 y 2022. Esta reducción obedece al efecto de las actividades de intervención del plan de mejoramiento continuo, presentando resultados significativos en las actividades de almacenamiento de fruto de café cosechado, los tiempos entre los procesos de pesaje a despulpado, fermentado a lavado, descascarillado a empaque y almacenamiento de producto terminado.

Figura 8 Proporción de transformación de mermas obtenido con la aplicación del enfoque metodológico.

En el proceso de compostaje, se registra un tiempo promedio de no agregación de valor de 20265 min, sujeto a reducción mediante futuros planes de intervención. En la Tabla 7 se presentan los registros obtenidos.

Según los datos anteriores, la reducción principal de tiempo se presenta en las actividades de almacenamiento de fruto de café y pergamino ajustadas mediante flujo de trabajo que eliminan tiempos de espera en procesos de recepción y envío. Los resultados evidencian el cumplimiento del objetivo del enfoque metodológico propuesto para provecho de las mermas en procesos de transformación agrícola. Otro resultado significativo es el aporte del plan de intervención como herramienta de mejora continua para reducir las mudas identificadas y promover actividades de valor agregado coincidiendo con los planteamientos de Fladkjaer & Pejstrup (2018). Si bien, la aplicación del enfoque metodoló gico se trabajó en una finca cafetera, sus actividades de intervención son repli cables en otros sistemas de cultivo en los que se evidencien mermas de cosecha y/o de transformación de productos agrícolas.

Aunque el concepto Lean nace en sistemas de manufactura, con este estudio se demuestra una vez más su aplicabilidad en el sector agrícola ya que cualquier sistema de cultivo es susceptible de mejorar la gestión de sus procesos (Martins et al., 2023). Así, cualquier sistema de cultivo es permanente o transitorio puede implementar sin restricciones las seis actividades del enfoque metodológico Lean para aprovechamiento de mermas. Con la secuencia descrita en la Figura 1 se puede aportar como solución a la falta de claridad metodológica para llevar a cabo la implementación de principios Lean (Baumont et al., 2020) generando productos secundarios que sirvan para autoabastecer el cul tivo o distribuir a productores externos como es el caso del compostaje.

Para obtener éxito con el enfoque metodológico propuesto, es fundamental que exista participación y comunicación entre los diferentes actores del sistema de cultivo: productores, trabajadores en procesos de transformación, distribuidores, entre otros (Barth & Melin, 2018). Para lograr objetividad en los resultados parciales de cada actividad, principalmente en la que se define el plan de intervención para la mejora continua. Se integraron capacitaciones a los trabajadores de la finca cafetera en el contexto lean, adopción de prácticas de trabajo seguro y la creación de equipos colaborativos para la identificación y reducción de actividades que no agregan valor. Lo anterior garantizó la efectividad en los resultados, principalmente en la reducción de tiempo sin valor añadido a través de la aplicación de la herramienta de mapeo de flujo de valor. Esto coincide con los resultados obtenidos en otros estudios como se presenta en la Tabla 8.

De acuerdo con la comparación de resultados presentados en la Tabla 8, se identifica el impacto común de reducción de tiempo de no agregación de valor al implementar lean en procesos de transformación. Aunque no en todos los casos se obtiene el mismo porcentaje de reducción, se evidencia un tiempo menor después de adoptar principios lean. Esto se traduce en mejoras considerables y escalables para un sistema agrícola demostrando el potencial que tiene esta metodología como soporte de mejora continua.

Tabla 8 Comparación de resultados de reducción en tiempos de no agregación de valor con otros estudios

| (Perdana et al., 2019) | (Chavez et al., 2019) | (Bella et al., 2024) | Presente estudio | |

|---|---|---|---|---|

| Lead Time inicial | 68,4 horas | 14,4 min | 491 min | 10612 min |

| Lead Time después de aplicación Lean | 65,65 horas | 10,3 min | 479 min | 7392 min |

| % Reducción | 4% | 28% | 3% | 30.3% |

4. Conclusiones

En la literatura se registran estudios enfocados al mejoramiento de procesos existentes sin considerar las mermas que pueden usarse para el diseño de nuevos productos. Por lo anterior, el enfoque metodológico propuesto se puede considerar como herramienta de diseño de nuevos procesos de transformación que involucra acciones de mejora continua susceptibles de adaptación a las particularidades y/o características específicas de cada sistema de cultivo, los recursos disponibles y las demandas del mercado, aplicando seis actividades enmarcadas en cinco principios Lean. Lo anterior es un aporte que converge en las acciones de diseño de nuevos procesos y la transformación de mermas de cosecha para la generación de nuevos productos.

Como resultado de la implementación del enfoque metodológico en la finca cafetera de estudio, se logran tres resultados principales que son a) 86% de transformación de mermas en los dos últimos dos años mediante la adaptación de nuevos flujos de conversión de material compostable derivados de las etapas de especificación de valor y flujo de trabajo propuestas en el enfoque metodológico, b) 35% y 50% de reducción de muda en procesos de transformación actual como propuesto mediante la implementación de la etapa de identificación de flujo de valor y finalmente c) 30,3% de reducción de tiempos de no agregación de valor mediante la etapa de perfeccionamiento en la que se implementan acciones de trazabilidad y mejora continua. Estos resultados demuestran que el enfoque metodológico no solo es efectivo en transformar mermas y optimizar procesos, sino que también mejora la eficiencia operativa de las prácticas agrícolas en la finca cafetera.

Es considerable validar el enfoque metodológico en otros sistemas de producción agrícola que permita verificar la efectividad en sus resultados, ya que existen otras opciones de procesos secundarios diferentes al compostaje. Por ejemplo, la generación de energía con materiales orgánicos, la producción de fibras vegetales para nuevos textiles, productos alimenticios para animales, obtención de productos químicos o farmacéuticos, entre otros. De esta manera, cualquier proceso secundario se adaptaría al proceso ya existente conformando nuevas alternativas de ingreso para el productor. La implementación exitosa de este enfoque podría generar nuevas alternativas de ingresos para los productores agrícolas, contribuir a la sostenibilidad de los sistemas de producción y reducir el impacto ambiental de la agricultura.

Se requieren investigaciones adicionales y esfuerzos de colaboración para desarrollar y difundir este enfoque de manera efectiva en distintos tipos de cultivo para evidenciar sus condiciones de aplicabilidad en general.