Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Revista de la Sociedad Química del Perú

versão impressa ISSN 1810-634X

Rev. Soc. Quím. Perú vol.80 no.4 Lima out./dic. 2014

TRABAJOS ORIGINALES

Preparación de catalizadores basados en Ce-Pr para la combustión de n-hexano

Preparation of catalyst based on Ce-Pr for combustion of n-hexane

Gino Picasso1; Pedro Navarro1; César Zavala1; Alcides López1; Rosario Sun Kou2

1 Laboratorio de Investigación de Fisicoquímica, Facultad de Ciencias, Universidad Nacional de Ingeniería, Av. Túpac Amaru 210, Rímac, Lima, Perú. gpicasso@uni.edu.pe

2 Departamento de Ciencias-Sección Química. Pontificia Universidad Católica del Perú. Avenida Universitaria 1801 - Lima 32.

RESUMEN

Catalizadores basados en óxidos mixtos de Ce-Pr, CexPr1-xO2, fueron preparados por coprecipitación (con x de 0,1 a 0,9) para la combustión de n-hexano. Con fines de comparación, los correspondientes óxidos simples fueron también preparados. Todas las muestras fueron caracterizadas por sorción de N2 (SBET) y difracción de rayos X (XRD). El análisis textural de los catalizadores mostró la formación de isotermas tipo IV, con áreas superficiales entre 9,1 y 62,3 m2/g, predominando la formación de mesoporos. Los patrones de difracción de rayos X de todas las muestras mostraron la presencia mayoritaria de la fase fluorita. La introducción de Pr en la composición del óxido mixto no alteró la estructura de tipo fluorita original. La evaluación catalítica se realizó en un reactor de lecho fijo, para una concentración inicial de n-hexano de 2000 ppm y con una velocidad espacial (WHSV) de 80 h-1. Las temperaturas de combustión total para los catalizadores mixtos estuvieron entre 356 y 437 °C. Con el óxido Ce0.9Pr0.1O2 se obtuvo la más alta velocidad específica (calculada por hora y gramo de catalizador, considerando la superficie específica), comparada con las correspondientes a la de los otros óxidos mixtos y óxidos simples puros como resultado de una mayor superficie específica obtenida.

Palabras clave: óxidos mixtos, Ce-Pr, eliminación de n-hexano

ABSTRACT

Catalysts based on Ce-Pr mixed oxides, CexPr1-xO2, were prepared by coprecipitation (x ranged from 0,1 to 0,9) for combustion of n-hexane. For comparison purposes, the pure simple oxides were also prepared. Catalysts were characterized by sorption of N2 and X-ray diffraction (XRD). The analysis of adsorption isotherms of catalysts showed profiles of type IV, with specific surfaces ranging from 9,1 to 62,3 m2/g, with the prevalence of mesoporosity. The X-ray diffractogram patterns for pure and mixed oxide catalysts show the majority presence of stable fluorite phase. The introduction of Pr in mixed oxide composition maintains the crystal structure of fluorite-like type. The catalytic tests were carried out in a fixed bed reactor with a starting concentration of n-hexane of 2000 ppm and weight hourly space velocity (WHSV) of 80 h-1. The total combustion temperatures for mixed oxides catalysts were in the range of 356 to 437 °C. The Ce0.9Pr0.1O2 oxide showed higher specific rate (evaluated per hour, gram of catalyst considering the specific surface) than the other mixed oxides and pure simple oxides as a result of a higher value of surface area obtained.

Key words: mixed oxides, Ce-Pr, removal of n-hexane.

INTRODUCCIÓN

En septiembre 2005, la Comisión de las Comunidades Europeas, en el marco del programa Clean Air for Europe (CAFE), publicó su estrategia temática sobre la contaminación atmosférica. Esta estrategia establece los objetivos en la salud, en el ecosistema y en la reducción de emisiones para los principales contaminantes del aire. Para lograr estos objetivos, las emisiones de SO2, NOx, compuestos orgánicos volátiles (COV's), amoniaco y materia particulada PM2.5 deberán disminuir en 82%, 60%, 51%, 27% y 59%, respectivamente, con relación a las emisiones registradas en el 20001. La combustión catalítica es la técnica más eficaz de eliminación de COV's debido al empleo de menores temperaturas respecto a la incineración térmica, evitando la formación de óxidos de nitrógeno2. Los catalizadores empleados para la oxidación de COV's3 son óxidos soportados o no soportados conteniendo metales sólos o formulaciones complejas de los mismos. Como una alternativa a los metales nobles, los óxidos de metales de transición, en particular, los óxidos basados en ceria han resultado catalizadores prometedores para esta reacción 4-6.

Los materiales basados en ceria (dióxido de cerio) son capaces de someterse a ciclos rédox Ce4+/Ce3+ rápidos y reversibles, a temperaturas moderadas, debido a la alta movilidad de los iones metálicos desde la superficie del sólido hacia el seno del sistema (bulk) de reacción y viceversa7-9. En muchos casos, las propiedades rédox y la actividad química de la ceria pura pueden ser reforzadas mediante dopamiento con un segundo metal en la red cristalina del óxido10-12. Entre los elementos reducibles, praseodimio, es particularmente adecuado para obtener disoluciones sólidas con cerio. En los óxidos mixtos, se puede formar estados de oxidación mixtos con ambos cationes Pr3+ y Pr4+. Además, en las soluciones sólidas Ce-Pr, ambos elementos pueden optar estados de oxidación +3 y +4, y las vacancias aniónicas son más móviles en este sistema13-17. En trabajos previos se ha estudiado algunos catalizadores basados en Ce-Mn, Ce-Zr, Fe-Mn en la combustión de n-hexano, empleando catalizadores másicos y soportados; se determinó la existencia de una fuerte influencia de la estructura y composición del sistema mixto en la eficiencia de la reacción18-21. Este trabajo persigue estudiar la influencia de las propiedades estructurales del sistema mixto Ce-Pr en la combustión de n-hexano, un alcano muy difundido en nuestro país, especialmente como solvente en la industria química.

PARTE EXPERIMENTAL

Los materiales de partida en este trabajo fueron los siguientes:

- Ce(NO3)3. 6H2O(s) Aldrich 99,99% de pureza.

- Pr(NO3)3. 6H2O(s) Aldrich 99,99% de pureza.

- NH4OH(conc) Merck 99% de pureza.

Los catalizadores fueron preparados en el Laboratorio de Investigación de Físicoquímica de la Facultad de Ciencias de la Universidad Nacional de Ingeniería. Los óxidos mixtos de ceriopraseodimio, CexPr1-xO2 (x=0,1; 0,2; 0,35; 0,5; 0,65; 0,8 y 0,9) fueron preparados mediante el método de coprecipitación, usando (NO3)3. 6H2O y Pr(NO3)3. 6H2O como precursores e hidróxido de amonio como agente precipitante. Las cantidades requeridas de cada precursor fueron disueltas en agua destilada y se mezclaron volúmenes en la proporción de los catalizadores deseados. Luego, se agregó hidróxido de amonio gota a gota (1mL/min) hasta que se completó la precipitación (pH≈ 9). El sólido formado (óxido/hidróxido) fue recuperado por filtración a vacío. El precipitado se secó en un horno a 110°C por 24h, luego se calcinó a 500°C por 1h en aire estático. Finalmente, las muestras se tamizaron hasta obtener partículas de tamaño igual o menor a 150 μm.

Las reacciones químicas y procesos físicos que ocurren en cada etapa se muestran a continuación, donde M puede ser Ce o Pr:

Disolución:

M(NO3)3.6H2O(s) + H2O(l) → M3+(ac) + 3NO3-(ac) + 7H2O(l)

Precipitación:

M3+(ac) + 3(NO3)-(ac) + 3NH4OH(ac) → M(OH)3(s) + 3(NO3)-(ac) + 3NH4+(ac)

Secado:

H2O(l) → H2O(g)

Calcinación:

M(OH)3(s) + 0,2502(g) → MO2(s) + 1,5H2O(g)

Como se observa, es en la etapa de precipitación donde se forma el hidróxido metálico, que después del proceso de calcinación se obtiene el correspondiente óxido metálico.

RESULTADOS Y DISCUSIÓN

Caracterización por sorción de N2 y XRD.

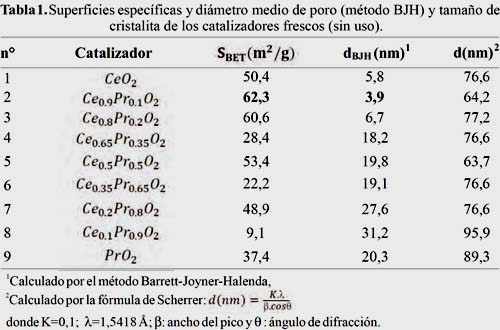

Las áreas superficiales de las muestras fueron determinadas por adsorción de N2 a -196°C usando un equipo Gemini VII automático modelo 2390t (Micromeritics). Previo al análisis, las muestras fueron desgasificadas por 2h a 250°C en un ambiente inerte de He. Los resultados de la caracterización textural de los catalizadores frescos (sin uso) se muestran en la tabla 1.

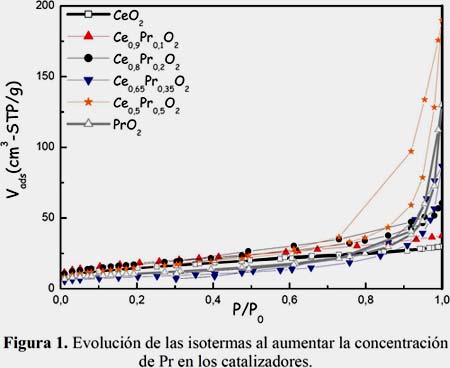

Todos los catalizadores han presentado isotermas tipo IV que corresponden a sólidos micromesoporosos con formación preferente de mesoporosidad (figura 1). La presencia de pequeños ciclos de histéresis del tipo H1 (que se atribuye a sólidos con poros estrechos o cilíndricos), aparecen en las isotermas de los catalizadores mixtos Ce0.8Pr0.2O2, Ce0.65Pr0.35O2 y Ce0.5Pr0.5O2, talizador puro de PrO2, mientras que en la isoterma correspondiente al óxido mixto equimolar se observó un ciclo de histéresis del tipo H3, con formación preferente de poros laminares. Por otro lado, la isoterma del Ce0.9Pr0.1O2 presenta un comportamiento similar a la isoterma del CeO2.

La inserción de Pr en la estructura del produce un mayor aumento del área en el catalizador Ce0.9Pr0.1O2 de 50,4 a 62,3 m2/g y una disminución en el diámetro de poro de 5,8 hasta 3,9 nm, para lueg o aumentar paulatinamente con la presencia del Pr hasta 31,2nm (tabla 1).

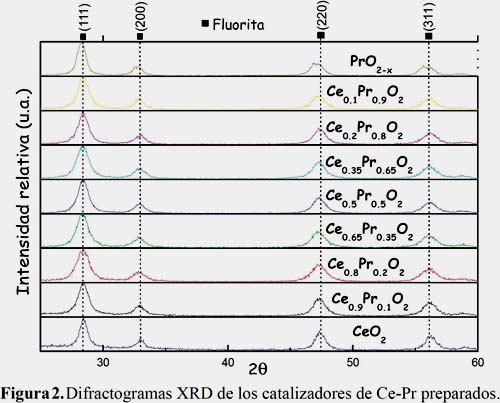

La figura 2 muestra los difractogramas de rayos X de los catalizadores frescos. La muestra de CeO2 presentó la estructura fluorita estable, típica de este material (JCPDS file: 34-0394). Los picos de difracción XRD de los catalizadores mixtos frescos aparecieron en la misma posición que los de CeO2; sin embargo, para el caso del PrO2 se observa un corrimiento de los picos hacia menores ángulos, que es consistente con la formación de dos posibles especies cristalinas: PrO1.83 o Pr6O11(JCPDS file: 06-0329 y 42-1121, respectivamente) y los hombros, observados a menores ángulos, sugieren la presencia de la fase PrO2 (JCPDS file: 24-1006)13.

Los difractogramas de las muestras mixtas mostraron tener la misma estructura, tipo fluorita, de la ceria pura con un ligero aumento del ancho de los picos a medida que aumenta el contenido de Pr. El tamaño de cristalita varió entre 63 y 96 nm, con tendencia a aumentar a mayores contenidos de Pr; su magnitud guarda una correlación lineal aproximada con la magnitud de la superficie específica.

Evaluación de la actividad catalítica.

Los catalizadores puros y mixtos basados en Ce-Pr, fueron ensayados en el reactor de lecho fijo que consiste en un tubo de cuarzo de 60 cm de largo y 0,9 cm de diámetro interno con una frita fina de cuarzo dentro de un horno hexagonal, similar al descrito en trabajos anteriores18-21.

En el interior del reactor, en contacto con el lecho fijo se colocó un termopar tipo K. El lecho fijo consistió en una mezcla 100 mg de catalizador con 200 mg de cuarzo pulverizado, ambos previamente pasados a través de un tamiz de 150 μm. Como flujo de alimentación al reactor se utilizó una corriente de aire saturada con n-hexano a 0°C, esto se consiguió empleando una batería de 3 saturadores, para una concentración inicial del alcano de 2000 ppm y velocidad espacial respecto al peso del lecho de 80 h-1. Para homogenizar el reactor con la corriente de alimentación se dejó pasar el aire saturado de n-hexano a 0°C; durante aproximadamente 11 horas; esto se realizó un día antes del ensayo. Luego de la homogenización, la corriente de aire saturada con hexano se analizó por cromatografía de gases para verificar que la concentración inicial de hexano alimentado sea de 2000 ppm. Luego se dejó el horno a 100°C durante 30min para poder estabilizar el sistema. Después se realizaron los ensayos en el cromatógrafo por duplicado, obteniendo así los cromatogramas para la combustión catalítica de n-hexano a la temperatura inicial de 100°C. Para determinar el efecto de la temperatura se realizó, de manera análoga a la descrita, una serie de ensayos en el intervalo de 100°C a 450°C, con intervalos de 30 °C hasta obtener una conversión del 95%. Después de terminar los análisis a distintas temperaturas, se verificó la concentración inicial de n-hexano.

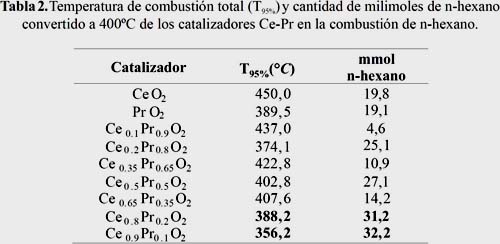

La conversión catalítica de las muestras mixtas se inició aproximadamente a 250°C y alcanzó la conversión de 95% a temperaturas menores de 440ºC (figura 3 y tabla 2). La inserción de cierta cantidad de praseodimio en la red cristalina de la ceria involucró un efecto positivo en la actividad del óxido mixto resultante. Particularmente, con el catalizador mixto Ce0.9Pr0.1O2 se logró una mayor conversión que las obtenidas con los correspondientes óxidos simples puros y los otros óxidos mixtos, debido probablemente a una mayor superficie específica (tabla 2).

La medición de la actividad catalítica se realizó evaluando la velocidad específica en milimoles de n-hexano convertidos por hora, gramo de catalizador, considerando la superficie específica. Las ecuaciones de aplicación en detalle se presentaron en trabajo previo22. Como se observa de la figura 4, las diferencias en actividad entre los catalizadores mixtos y simples son más pronunciadas, siendo las muestras con mayor contenido de Ce (Ce0.9Pr0.1O2 y Ce0.8Pr0.2O2) las que presentaron mayor cantidad de alcano convertido que corresponden a una mayor superficie específica obtenida (tabla 1). El aumento de una pequeña cantidad de Pr en la estructura del óxido mixto permitió un aumento pronunciado de 19,8 mmol de n-hexano convertido en CeO2 hasta 32,2 con el catalizador Ce0.9Pr0.1O2 y 31,2 con el Ce0.8Pr0.2O2. Estos resultados indicarían que el reemplazo de un átomo de mayor tamaño como el Pr en la estructura de la fluorita parece mejorar el grado de reducibilidad de los catalizadores y el enriquecimiento superficial del Pr determinado por análisis XPS (resultados no mostrados), como sugieren otros autores13.

CONCLUSIONES

Se preparó catalizadores mixtos de CexPr1-xO2, con las siguientes composiciones x=0, 0,1; 0,2; 0,35; 0,5; 0,65; 0,8; 0,9 y 1,0

Se caracterizó los catalizadores mediante las técnicas de sorción de y XR, mostrando texturas preferentemente mesoporosas, con superficies específicas entre 9,1 y 62,3 m2/g. Los difractogramas mostraron que la introducción de Pr en el catalizador mantuvo la estructura tipo fluorita estable.

Con el catalizador Ce0.9Pr0.1O2 se logró una mayor actividad comparada con las muestras simples debido probablemente a una mayor superficie específica (SBET) y mejor posicionamiento del Pr en el óxido mixto.

AGRADECIMIENTO

Los autores agradecen al Instituto General de Investigación (IGI) de la Universidad Nacional de Ingeniería por el apoyo económico concedido para la realización de este trabajo durante el año 2014.

REFERENCIAS

1. Thematic Strategy on Air Pollution Communication from the Commission to the Council and The European Parliament, Commission of the European Communities, COM (2005) 446 final, Brussels, 2005, p 2-5.

2. Papaefthimiou P., Ionnides T., VerykiosX. E., Combustion of non-halogenated volatile organic compounds over group VIII metal catalysts, Appl. Catal. B 1997; 13: 175-184.

3. Fierro J.L.G.(Editor), Metal Oxides Chemistry and Applications, CRC Press, U.S.A. 2006, p. 215-236.

4. Perez A., Molina R., Moreno S., Enhanced VOC oxidation over Ce/CoMgAl mixed oxides using a reconstruction method with EDTA, Appl. Catal, A 2014; 477: 109-116.

5. Azalim S., Brahmi R., Agunaou M., Beaurain A., Giraudon J.M., Lamonier J.F., Washcoating of cordierite honeycomb with Ce–Zr–Mn mixed oxides for VOC catalytic oxidation, Chem. Eng. J. 2013; 223: 536-546.

6. De Rivas B., Sampedro C., García-Real M., López-Fonseca R., Gutiérrez-Ortiz J.I., Promoted activity of sulphated Ce/Zr mixed oxides for chlorinated VOC oxidative abatement, Applied Catalysis B 2013; 129: 225-235.

7. Vicario M., Llorca J., Boaro M., De Leitenburg C., Trovarelli A., Redox behavior of gold supported on ceria and ceria-zirconia based catalysts, J. Rare Earth 2009; 27 ( 2): 196- 203.

8. Aneggi E., Boaro M., De Leitenburg C., Dolcetti G., Trovarelli A., Insights into the dynamics of oxygen storage/release phenomena in model ceria–zirconia catalysts as inferred from transient studies using H2, CO and soot as reductants, Catal. Today 2006; 112: 94–98.

9. Boaro M., Giordano F., Recchia S., Dal Santo V., Giona M., Trovarelli A., On the mechanism of fast oxygen storage and release in ceria-zirconia model catalysts, Appl. Catal. B 2004; 52: 225–237.

10. Konsolakis M., Carabineiro S.A.C., Tavares P.B., Figueiredo J.L., Redox properties and VOC oxidation activity of Cu catalysts supported on Ce1-xSmxOä mixed oxides, J. Hazard. Mat. 2013; 261: 512-521.

11. Solsona B., Garcia T., Aylón E., Dejoz A.M., Vázquez I., Agouram S., Davies T.E., Taylor S., Promoting the activity and selectivity of high surface area Ni–Ce–O mixed oxides by gold deposition for VOC catalytic combustion, Chem. Eng. J. 2011; 175: 271- 278.

12. Barakat T., Idakiev V., Cousin R., Shao G.S., Yuan Z.Y., Tabakova T., Siffert S., Total oxidation of toluene over noble metal based Ce, Fe and Ni doped titanium oxides, Appl. Catal. B 2014; 146: 138-146.

13. De Rivas b., Guillén-Hurtado n., López-Fonseca R., Coloma-Pascual F., García-García A., Gutiérrez-Ortiz J.I., Bueno-López A., Activity, selectivity and stability of praseodymium-doped CeO for chlorinated VOCs catalytic combustion, Appl. Catal. B 2 2012; 121–122: 162-170.

14. Cabral A.C., Cavalcante L.S., Deus R.C., Longo E., Simões A.Z., Moura F., Photoluminescence properties of praseodymium doped cerium oxide nanocrystals, Ceram. Int. 2014; 40 (3): 4445-4453.

15. Biswas M., Bandyopadhyay S., Nano-crystalline Pr3+-ceria powder by ureaformaldehyde gel combustion route, Advanced Powder Technology 2014; 25(2): 536- 542.

16. Kaddouri A., Béguin B., Methane steam reforming in the absence and presence of H S 2 over Ce0.8Pr0.2O2-ä; Ce0.85Sm0.15O2-ä and Ce0.9Gd0.1 O2-ä SOFCs anode materials, Catal. Commun. 2014; 46: 22-27.

17. Bueno-López A., Diesel soot combustión ceria catalysts, Appl. Catal. B 2014; 146: 1-11.

18. Picasso G., Sun Kou M.R., Zavala C., Cruz R., López A., Preparación de catalizadores basados en óxidos mixtos de Ce/Mn por coprecipitación para la combustión de nhexano, Revista de la Sociedad Química del Perú 2013; 79(4): 367-380.

19. Picasso, G., Sun Kou, M.R., Salazar I., Síntesis de catalizadores nanoestructurados basados en óxido de Mn para la eliminación de n-hexano, Revista de la Sociedad Química del Perú 2011; 77 (1): 11-26.

20. Picasso G., Sun Kou M.R., Gómez G., Hermoza E., López A., Pina M.P., Herguido J., Catalizadores nanoestructurados basados en óxidos de Fe para la combustión de nhexano, Revista de la Sociedad Química del Perú 2009; 75 (2): 163-176.

21. Picasso G., Gutiérrez M., Pina M.P., Herguido J., Preparation and characterization of Ce- Zr and Ce-Mn based oxides for n-hexane combustion: Application to catalytic membrane reactors, Chem.Eng. J. 2007; 126: 119-130.

22. Picasso G., Belleza F., Zavala C., López A., Sun Kou M. R., Preparación de catalizadores basados en Cu-Mn para la combustión de n-hexano, Revista de la Sociedad Química del Perú 2014, en imprenta.

Recibido 31-10-2014

Aprobado 04-11-2014