INTRODUCCIÓN

La técnica de resina estampada e inyectada es usada para la realización de restauraciones provisionales y definitivas 1. Diversos artículos refieren sobre la técnica índex para distintos tratamientos mediante el uso de plantillas impresas como parte de la planificación con diseño digital, encontrando resultados óptimos y satisfactorios al aplicar estas restauraciones en pacientes; de este modo, se realiza lo que conocemos como flujo digital en odontología, el cual permite reducir el tiempo de trabajo y tener una mayor precisión en los tratamientos realizados. La técnica índex consiste en colocar la resina en la superficie dental y, con ayuda de una matriz de silicona transparente, realizar la restauración directamente en la pieza dentaria 2-7. En diversos artículos se ha encontrado la modificación del grosor de la matriz de silicona de la técnica índex 8-13, esto debido a la penetración de la luz que provoca la fotopolimerización de la resina.

El avance tecnológico en la odontología ha llevado a que las técnicas de restauración cambien a lo largo del tiempo, ello en búsqueda siempre de la realización de un tratamiento óptimo para lograr el éxito. Estos avances tecnológicos conllevan el uso de la odontología digital y la asistencia de un software de diseño, que se complementa, en algunos casos, con impresoras; además, el uso de las nuevas técnicas de restauración dependerá también de la experiencia y la capacitación del profesional 14-19

Los tratamientos con las nuevas tecnologías requieren de la capacitación del odontólogo. Distintos artículos dan a conocer los protocolos de restauración; sin embargo, todos mencionan que se deben respetar las indicaciones dadas por los fabricantes de los materiales que se utilizarán. Cabe mencionar que cada artículo propone una variación en la técnica con matriz de silicona transparente convencional, también llamada índex, siendo la principal variación la que se aplica al tamaño de la matriz de silicona, dado que la distancia entre la lámpara de fotopolimerizado y la resina es un factor que influye en la fotopolimerización de la misma; sin embargo, esto se podría ver compensado por un mayor tiempo de fotopolimerizado 2-7

Los avances tecnológicos se ven reflejados en las resinas, dado que actualmente tienen mejores propiedades físicas y químicas. Las resinas microhíbridas ayudan a soportar grandes tensiones debido a las partículas de tamaño y composición diferentes 13-15y permiten que se tenga un mejor manejo de la estética al momento de realizar la restauración, sin que se pierdan sus propiedades mecánicas. Los ensayos de microdureza son los más utilizados para medir las propiedades mecánicas de distintos materiales, ya que pueden detectar la capacidad de un cuerpo a resistir ser rayado (o también definido como la resistencia de este a ser indentado) 19 En diversos estudios sobre la microdureza de las resinas compuestas polimerizadas, se hace referencia a que en la cara superior de la resina se encontró mayor microdureza que en la cara inferior, variando según la distancia a la que se coloque la unidad emisora de luz que le permitirá fotopolimerizar 19-25 Al ser así, las resinas son resistentes a las cargas y a la abrasión, y aumenta sus valores mientras más próxima se encuentre la fuente emisora de luz a la resina, siendo esto positivo 25-32

El presente estudio tuvo como objetivo determinar si existen diferencias significativas en la microdureza de la resina compuesta con técnica índex convencional y modificada con cubeta impresa en una y dos fotopolimerizaciones.

MATERIAL Y MÉTODOS

La metodología utilizada en la presente investigación fue relacional, con un enfoque cuantitativo, experimental, transversal y prospectivo.

Para la realización del estudio se trabajaron los siguientes grupos:

Técnica directa con una fotopolimerización (D1F)

Técnica directa con dos fotopolimerizaciones (D2F)

Técnica índex convencional con una fotopolimerización (IC1F)

Técnica índex convencional con dos fotopolimerizaciones (IC2F)

Técnica índex modificada con una fotopolimerización (IM1F)

Técnica índex modificada con dos fotopolimerizaciones (IM2F)

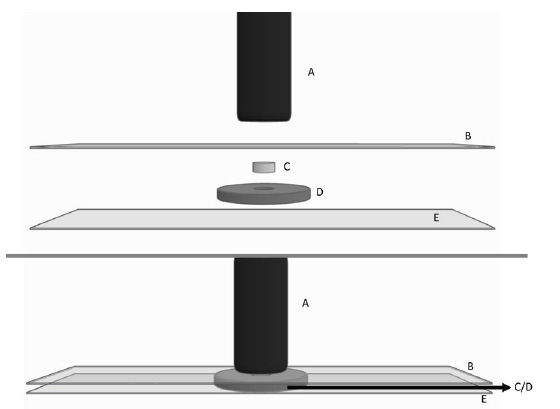

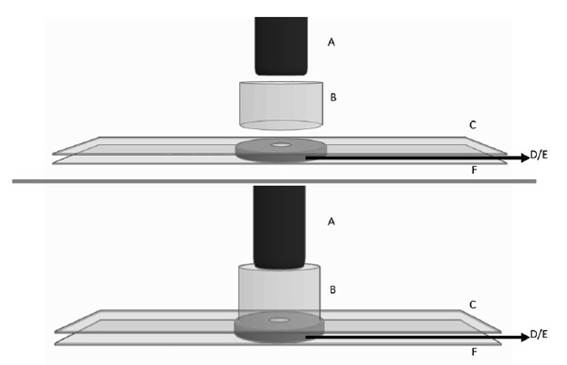

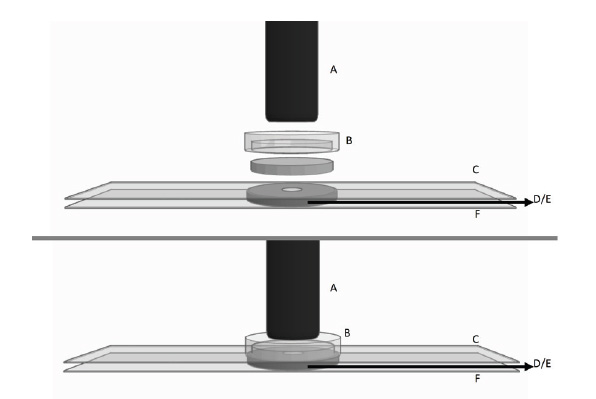

El tamaño de la muestra se determinó por la fórmula de comparación de medias a un nivel de confianza de 95 %, con un poder estadístico de 0,8 y la varianza de la prueba piloto, obteniéndose así seis muestras por grupo; sin embargo, para tener una mayor representatividad, se optó por utilizar quince muestras por cada grupo, generando un total de 90 muestras (cada una con dos registros de microdureza: superficial y a 2 mm). Para la elaboración de los discos de resina se emplearon arandelas de cobre con 2 mm de altura por 5 mm de diámetro (19) (figura 1), en las cuales se colocó la resina para formar los discos con las mismas dimensiones que las arandelas de cobre y luego fueron fotopolimerizados de acuerdo con el grupo de experimentación (figuras 2 y 3).

Figura 1 Esquema de fotopolimerización de los grupos D1F y D2F. A: lámparade fotopolimerización; B: cinta celuloide; C: resina compuesta; D: arandela de cobre; E: platina de vidrio.

Figura 2 Esquema de fotopolimerización de los grupos IC1F y IC2F.A: lámpara de fotopolimerización; B: matriz de silicona de 10 mm; C: cinta celuloide; D: resina compuesta; E: arandela de cobre; F: platina de vidrio.

Figura 3 Esquema de fotopolimerización de los grupos IM1F y IM2F. A: lámpara de fotopolimerización; B: matriz de silicona y cubeta impresa de 4 mm; C: cinta celuloide; D: resina compuesta; E: arandela de cobre; F: platina de vidrio.

Los discos seleccionados para la investigación fueron los que cumplían con las medidas antes indicadas y se excluyeron aquellos que estaban rayados, con burbujas o mal fotopolimerizados. Los discos de resina se trabajaron de la siguiente manera:

Para el grupo D1F:

Con una espátula modeladora mh mini (LM Dark Diamond, Finlandia) se colocó la resina compuesta tono A1 (Reflectys, Itena) (24 dentro de las arandelas de cobre (2 mm de altura por 5 mm de diámetro) 19. Para la obtención de una superficie lisa, en la parte inferior se colocó la arandela en una platina de vidrio de 10 cm × 10 cm, y en la parte superior se colocó una cinta celuloide que se quedó durante el polimerizado y que fue retirada antes de la toma de registro de microdureza. La resina fue fotopolimerizada de forma individual con una lámpara Elipar™ DeepCure (3MTM, Minnesota, EE. UU.) con los parámetros de 1470 mW/cm2 durante 20 segundos al ras de la resina compuesta. Luego de 24 horas, todas las muestras del grupo de primera fotopolimerización fueron sometidas a la prueba de dureza de Vickers (25) con una media de 3 indentaciones con una carga de 200 g por 15 segundos para cada una, tomando registro de microdureza superficial y a 2 mm de la resina compuesta fotopolimerizada. Se registraron ambas caras del disco fotopolimerizado.

Para el grupo D2F:

Con una espátula modeladora mh mini (LM Dark Diamond, Finlandia) se colocó la resina compuesta tono A1 (Reflectys, Itena) (24 dentro de las arandelas de cobre (2 mm de altura por 5 mm de diámetro) 19 Para la obtención de una superficie lisa, en la parte inferior se colocó la arandela en una platina de vidrio de 10 cm × 10 cm y en la parte superior se colocó una cinta celuloide que se quedó durante el polimerizado y que fue retirada antes de la toma de registro de microdureza. La resina fue fotopolimerizada de forma individual con una lámpara Elipar™ DeepCure (3MTM, Minnesota, EE. UU.) con los parámetros de 1470 mW/cm2 durante 20 segundos al ras de la resina compuesta; además, en un período no mayor a 1 minuto, se realizó la segunda fotopolimerización, simulando el tiempo que nos toma para eliminar excesos o dar retoques. La segunda fotopolimerización se realizó por el mismo lado donde se dio el disparo de luz directo al disco de resina, pero antes se aplicó glicerina para eliminar la capa inhibida por el oxígeno. Luego de 24 horas, todas las muestras del grupo de primera fotopolimerización fueron sometidas a la prueba de dureza de Vickers (25 con una media de 3 indentaciones con una carga de 200 g por 15 segundos para cada una, tomando registro de microdureza superficial y a 2 mm de la resina compuesta fotopolimerizada. Se registraron ambas caras del disco fotopolimerizado.

Para el grupo IC1F:

Con una espátula modeladora mh mini (LM Dark Diamond, Finlandia) se colocó la resina compuesta tono A1 (Reflectys, Itena) (24 dentro de las arandelas de cobre (2 mm de altura por 5 mm de diámetro) 19 Para la obtención de una superficie lisa, en la parte inferior se colocó la arandela en una platina de vidrio de 10 cm × 10 cm y en la parte superior se colocó una cinta celuloide que fue retirada antes del fotopolimerizado, y sobre esta resina se puso una matriz de silicona por adición transparente (ExaclearTM, GM) de un espesor de 10 mm, la cual fue confeccionada con la ayuda de un bloque vacío de resina de 2 mm de espesor en sus paredes (Creality, China), que fue diseñado digitalmente mediante los programas Thinkercad (Autodesk, Mill Valley, California, EE. UU.) y Meshmixer v. 3.5 (Autodesk, Mill Valley, California, EE. UU.) y elaborado con la impresora 3D Shuffle XL (Phrozen, Taiwan). Luego de obtener la matriz, se le dio un baño de poliuretano en espray y con la jeringa triple de la unidad dental se le aplicó aire a 40 PSI durante 20 segundos hasta ver que el poliuretano no deje ondas por su estado aún líquido, y luego se reservó por una hora. Posteriormente, la resina fue fotopolimerizada de forma individual con una lámpara Elipar™ DeepCure (3MTM, Minnesota, EE. UU.) con los parámetros de 1470 mW/cm2 durante 20 segundos al ras de la resina compuesta. Después de 24 horas, todas las muestras del grupo de primera fotopolimerización fueron sometidas a la prueba de dureza de Vickers (25 con una media de 3 indentaciones con una carga de 200 g por 15 segundos para cada una, tomando registro de microdureza superficial y a 2 mm de la resina compuesta fotopolimerizada. Se registraron ambas caras del disco fotopolimerizado.

Para el grupo IC2F:

Con una espátula modeladora mh mini (LM Dark Diamond, Finlandia) se colocó la resina compuesta tono A1 (Reflectys, Itena) (24 dentro de las arandelas de cobre (2 mm de altura por 5 mm de diámetro) 19 Para la obtención de una superficie lisa, en la parte inferior se colocó la arandela en una platina de vidrio de 10 cm × 10 cm y en la parte superior se colocó una cinta celuloide que fue retirada antes del fotopolimerizado, y sobre esta resina se puso una matriz de silicona por adición transparente (ExaclearTM, GM) de un espesor de 10 mm, la cual fue confeccionada con la ayuda de un bloque vacío de resina de 2 mm de espesor en sus paredes (Creality, China), que fue diseñado digitalmente mediante los programas Thinkercad (Autodesk, Mill Valley, California, EE. UU.) y Meshmixer v. 3.5 (Autodesk, Mill Valley, California, EE. UU.) y elaborado con la impresora 3D Shuffle XL (Phrozen, Taiwan). Luego de obtener la matriz, se le dio un baño de poliuretano en espray y con la jeringa triple de la unidad dental se le aplicó aire a 40 PSI durante 20 segundos hasta ver que el poliuretano no deje ondas por su estado aún líquido, y luego se reservó por una hora. Posteriormente, la resina fue fotopolimerizada de forma individual con una lámpara Elipar™ DeepCure (3MTM, Minnesota, EE. UU.) con los parámetros de 1470 mW/cm2 durante 20 segundos al ras de la resina compuesta; además, en un período no mayor a 1 minuto, se realizó la segunda fotopolimerización, simulando el tiempo que nos toma para eliminar excesos o dar retoques. Esta segunda fotopolimerización se realizó por el mismo lado donde se dio el disparo de luz directo al disco de resina, pero antes se aplicó glicerina para eliminar la capa inhibida por el oxígeno. Después de 24 horas, todas las muestras del grupo de primera fotopolimerización fueron sometidas a la prueba de dureza de Vickers (25 con una media de 3 indentaciones con una carga de 200 g por 15 segundos para cada una, tomando registro de microdureza superficial y a 2 mm de la resina compuesta fotopolimerizada. Se registraron ambas caras del disco fotopolimerizado.

Para el grupo I2F:

Con una espátula modeladora mh mini (LM Dark Diamond, Finlandia) se colocó la resina compuesta tono A1 (Reflectys, Itena) (24 dentro de las arandelas de cobre (2 mm de altura por 5 mm de diámetro) 19 Para la obtención de una superficie lisa, en la parte inferior se colocó la arandela en una platina de vidrio de 10 cm × 10 cm y en la parte superior se colocó una cinta celuloide que fue retirada antes del fotopolimerizado. Sobre esta resina se puso una matriz de silicona por adición transparente, de un espesor de 2 mm, la cual fue confeccionada con la ayuda de un bloque, simulando la cubeta de resina de 2 mm de grosor; con un baño de poliuretano en espray y con la jeringa triple de la unidad dental se aplicó aire a 40 PSI durante 20 segundos hasta ver que el poliuretano no deje ondas por su estado aún líquido; y se reservó por una hora para luego ser utilizada aplicándole la silicona transparente y evitar que esta no se polimerice por la capa inhibida por oxígeno propia de la resina impresa. La cubeta fue diseñada digitalmente mediante los programas Thinkercad y Meshmixer v. 3.5 y elaborada con la impresora 3D Shuffle XL, dando un total de grosor de 4 mm juntas (2 mm de cubeta de resina y 2 mm de silicona transparente). Bajo esta matriz creada junto con el molde impreso, se procedió a fotopolimerizar la resina de forma individual con una lámpara Elipar™ DeepCure (3MTM, Minnesota, EE. UU.) con los parámetros de 1470 mW/cm2 durante 20 segundos al ras de la resina compuesta. Cabe decir que mientras se realizó la fotopolimerización de un disco, los demás discos de resina fueron cubiertos con papel film negro, quedando expuesto solo el disco a fotopolimerizar. Luego de 24 horas, todas las muestras del grupo de primera fotopolimerización fueron sometidas a la prueba de dureza de Vickers (25) con una media de 3 indentaciones con una carga de 200 g por 15 segundos para cada una, tomando registro de microdureza superficial y a 2 mm de la resina compuesta fotopolimerizada. Se registraron ambas caras del disco fotopolimerizado.

Para el grupo IM2F:

Con una espátula modeladora mh mini (LM Dark Diamond, Finlandia) se colocó la resina compuesta tono A1 (Reflectys, Itena) (24 dentro de las arandelas de cobre (2 mm de altura por 5 mm de diámetro) 19 Para la obtención de una superficie lisa, en la parte inferior se colocó la arandela en una platina de vidrio de 10 cm × 10 cm y en la parte superior se colocó una cinta celuloide que fue retirada antes del fotopolimerizado. Sobre esta resina se puso una matriz de silicona por adición transparente de un espesor de 2 mm, la cual fue confeccionada con la ayuda de un bloque, simulando la cubeta impresa de resina de 2 mm de grosor; con un baño de poliuretano en espray y con la jeringa triple de la unidad dental se aplicó aire a 40 PSI durante 20 segundos hasta ver que el poliuretano no deje ondas por su estado aún líquido; y se reservó por una hora para luego ser utilizada aplicándole la silicona transparente y evitar que esta no se polimerice por la capa inhibida por oxígeno propia de la resina impresa. La cubeta fue diseñada digitalmente mediante los programas Thinkercad y Meshmixer v. 3.5 y elaborada con la impresora 3D Shuffle XL, dando un total de grosor de 4 mm juntas (2 mm de cubeta de resina y 2 mm de silicona transparente). Bajo esta matriz creada junto con el molde impreso, se procedió a fotopolimerizar la resina de forma individual con una lámpara Elipar™ DeepCure (3MTM, Minnesota, EE. UU.) con los parámetros de 1470 mW/cm2 durante 20 segundos al ras de la resina compuesta. Cabe decir que mientras se realizó la fotopolimerización de un disco, los demás discos de resina fueron cubiertos con papel film negro, quedando expuesto solo el disco a fotopolimerizar; además, en un período no mayor a 1 minuto, se realizó la segunda fotopolimerización, simulando el tiempo que nos toma para eliminar excesos o dar retoques. Esta segunda fotopolimerización se realizó por el mismo lado donde se dio el disparo de luz directo al disco de resina, pero antes se aplicó glicerina para eliminar la capa inhibida por el oxígeno. Luego de 24 horas, todas las muestras del grupo de primera fotopolimerización fueron sometidas a la prueba de dureza de Vickers (25 con una media de 3 indentaciones con una carga de 200 g por 15 segundos para cada una, tomando registro de microdureza superficial y a 2 mm de la resina compuesta fotopolimerizada. Se registraron ambas caras del disco fotopolimerizado.

Los datos fueron recolectados en el instrumento confeccionado para la investigación. Luego fueron llevados al programa Excel para ser procesados por el programa SPSS (Statistical Package for the Social Sciences) en su versión 26. Se verificó que no existe una distribución normal de los datos mediante la prueba de Kolmogorov-Smirnov. Posteriormente, se realizó el análisis inferencial para determinar la asociación de variables mediante la prueba de Kruskal-Wallis y se realizó una prueba post hoc por cada grupo de restauración. Se consideró un nivel de significancia del 5 %.

Debido al nivel de la investigación y a que no se utilizaron muestras de seres humanos, no se necesitó la aprobación de un comité de ética.

RESULTADOS

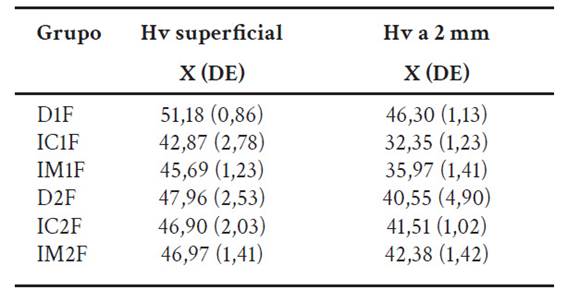

Se encontró que, en los grupos de una fotopolimerización, la media y la desviación estándar (DE) de la microdureza superficial en el grupo de D1F fue de 51,18 (DE = 0,86); mientras que en el grupo IM1F fue de 45,69 (DE = 1,23); y en el grupo IC1F se encontró una media de 42,87 (DE = 2,78). Por otro lado, en los grupos de dos fotopolimerizaciones, se observó que en el grupo D2F la media de la microdureza superficial fue de 47,96 (DE = 2,53); en el grupo IM2F fue de 46,90 (DE = 2,03); y en el grupo IC2F fue de 46,97 (DE = 1,41) (tabla 1).

Tabla 1 Descripción de la microdureza superficial y a 2 mm de resina compuesta con técnica índex convencional y modificada con cubeta impresa en una y dos fotopolimerizaciones.

Hv: microdureza de Vickers

X: promedio

DE: desviación estándar

Respecto a la microdureza a 2 mm, se encontró que al realizar una fotopolimerización la media fue de 46,30 (DE = 1,13) en el grupo D1F; en el grupo IM1F fue de 35,97 (DE = 1,41); y en el grupo IC1M se encontró una media de 32,35 (DE = 1,23). Mientras que en los grupos de dos fotopolimerizaciones se encontró que la microdureza a 2 mm tuvo una media de 40,55 (DE = 4,90) en el grupo D2F; en el grupo IM2F fue de 41,51 (DE = 1,02); y en el grupo IC2F se encontró una media de 42,38 (DE = 1,42) (tabla 1).

También se observa que existe una diferencia significativa entre los grupos de microdureza superficial y a 2 mm de una fotopolimerización (p < 0,001); asimismo, se encuentra que no existen diferencias significativas entre los grupos de microdureza superficial y a 2 mm de segunda fotopolimerización (p = 0,519 y p = 0,279) (tabla 2).

DISCUSIÓN

El avance tecnológico ha llevado a que la odontología también pueda favorecerse, dado que los materiales y equipos han evolucionado, de modo que se puede trabajar en la actualidad con la odontología digitalizada que facilita los tratamientos para el paciente; sin embargo, el éxito dependerá también de la experiencia y la capacitación del odontólogo 1-6 Es así como surge la importancia de la presente investigación, dado que, con las últimas técnicas de restauración, al momento de realizar la fotopolimerización, la fuente de luz ya no se coloca de forma directa a la resina compuesta, sino que entre ambas se encuentra una matriz de resina que podría ser de distintos tamaños.

Gómez Basurto et al. 5 buscaron determinar la influencia de una bebida gaseosa en la dureza superficial de distintas resinas comerciales; utilizaron como población de estudio a 10 muestras por cada marca de resinas, contando en total con 60 muestras de 15 ± 1 mm de diámetro por 1,5 ± 0,5 mm de altura; y encontraron que una de las resinas cuenta con una media de microdureza de 82,817. En el presente estudio, se buscó determinar si existen diferencias significativas entre la microdureza superficial en tres grupos distintos de fotopolimerización y dos tiempos de fotopolimerización; para lo cual se utilizaron 15 muestras por cada grupo, teniendo un total de 90 muestras; se estandarizó cada disco para que las medidas de todos sean de 5 mm de diámetro por 2 mm de altura; y se obtuvo como resultado que existen diferencias significativas en la microdureza de los grupos de primera fotopolimerización, y no se encontraron diferencias significativas en los grupos de segunda fotopolimerización. En comparación con el estudio de Gómez Basurto et al. 5en la presente investigación se tuvo un número mayor de muestras y todos los discos tuvieron las mismas medidas.

Scoville 19 en su investigación comparó la microdureza de una resina compuesta que ha sido fotopolimerizada a distintas distancias, contando con 7 grupos de 10 muestras cada uno y curado a distancias con y sin matriz de silicona; además, la prueba de microdureza que utilizó fue la prueba de Knoop, realizada en 4 puntos distintos de la superficie. Este autor encontró que el lado superior presentó mayor microdureza que el lado inferior; y la media mayor que obtuvo fue de 44,0 KHN; además, concluyó que luego de realizar la primera fotopolimerización con matriz de silicona es necesaria realizar una segunda fotopolimerización. En el presente estudio, se ha utilizado una muestra mayor a la del estudio antes mencionado (15 por grupo en lugar de 10); además, la prueba de microdureza que se utilizó fue la prueba de Vickers, dado que la de Knoop no es posible realizar en el país; de igual manera, se optó por la prueba de Vickers porque es la más indicada para muestras pequeñas y redondeadas; y la misma se realizó en 3 puntos distintos de cada superficie. Al igual que el estudio antes mencionado, se encontró que existe una mayor microdureza en el lado superior que en el inferior y, tomando como referencia el mismo estudio, se utilizó una segunda fotopolimerización en todos los grupos y es así como se llegó a encontrar que no existen diferencias significativas.

Nithya et al. 21 en su estudio evaluaron el efecto del pulido de las resinas en la microdureza, utilizando un total de 450 muestras y la prueba de microdureza de Struers; los autores determinaron que con el pulido existe un nivel mayor de microdureza. En el presente estudio, no se realizó ningún tipo de pulido a los discos de resina que fueron parte de los distintos grupos de estudio y el tamaño de las muestras fue mucho menor. Así también, se encontró que, al momento de realizar la segunda fotopolimerización, desaparece esa diferencia significativa que existe en la primera fotopolimerización; además, para obtener una superficie lisa en la resina se colocó una matriz celuloide.

Vásquez-Castro et al. 33 buscaron determinar el tiempo necesario de fotopolimerización en una resina bulk-fill a 3 mm de espesor, midiendo así la microdureza de la superficie y la microdureza base. Los autores encontraron que se necesita un tiempo mínimo de 40 segundos para poder fotopolimerizar en la base del disco de resina de 3 mm de espesor. En la presente investigación, a diferencia de la investigación citada, se utilizaron matrices de silicona de distinto espesor para observar la microdureza de la resina a distintas distancias de la lámpara fotopolimerizadora y la resina, utilizando el mismo tiempo de 40 segundos y se encontraron resultados similares.

De León et al. 34 encontraron que las intensidades menores de 400 mW/cm2 generan citotoxicidad en las resinas y producen que sus propiedades mecánicas disminuyan. En la presente investigación, se utilizó una lámpara con una intensidad de 1470 mW/cm2, y se encontró que se obtiene una adecuada microdureza superficial y a 2 mm; además, se halló que realizar dos fotopolimerizaciones con las distintas técnicas estudiadas ayuda a obtener los mismos resultados que una restauración directa.

El presente estudio, a diferencia de los que se encuentran en la literatura, se realizó con dos medidas distintas de las matrices de resina, con el fin de proponer que dicha matriz puede llegar a medir tan solo 2 mm en lugar de los 10 mm que se indica en la técnica actualmente; asimismo, se realizó con la prueba de microdureza de Vickers debido a que es la única a la que se puede acceder en el país, y se utilizaron muestras distintas en los grupos de primera y segunda fotopolimerización.

La principal limitación del estudio fue la realización en la prueba de microdureza en escala de Vickers, dado que, en la actualidad, la misma se suele realizar en la escala de Knoop; sin embargo, en el Perú solo se tiene mayor acceso al equipo para medir la microdureza en la escala de Vickers.

CONCLUSIONES

No existen diferencias significativas en la microdureza superficial y a 2 mm de profundidad de la resina compuesta fotopolimerizada con técnica índex convencional y modificada en cubeta impresa en dos fotopolimerizaciones.

Existen diferencias significativas en la microdureza superficial y a 2 mm de profundidad de la resina compuesta fotopolimerizada con técnica índex convencional y modificada en cubeta impresa en un fotopolimerizado.

En ese sentido, el segundo fotopolimerizado es importante para la disminución de las diferencias de microdureza que puedan existir entre las técnicas de restauración.

Se sugiere que se realicen estudios in vivo para reforzar los procedimientos clínicos y, de ser viable, modificar los procedimientos clínicos.

texto en

texto en