INTRODUCCIÓN

Los adhesivos acuosos son utilizados ampliamente como aditivos o productos intermedios en diferentes industrias, tales como la maderera, papelera, embotelladora, entre otras. Nuevas empresas aparecen en el rubro por causa de un mercado cada vez más competitivo; por tal razón, para que las empresas puedan subsistir como industria, es necesario aplicar estrategias que las ayuden a mantenerse competitivas y posicionarse en el mercado nacional, donde no solo la calidad es determinante, sino también la mejora del sistema de producción, el cual está basado en la eliminación de actividades que no aportan valor al proceso ni al cliente.

La empresa manufacturera en estudio, que se dedica a la fabricación de adhesivos acuosos, requiere cumplir con determinados objetivos y metas, así como tomar decisiones acertadas que garanticen la permanencia de la empresa en el mercado y una alta rentabilidad que repercuta en beneficios para los trabajadores y sus accionistas; sin embargo, en los últimos 4 años, la productividad ha sido baja. Para revertir esta situación, se requiere aplicar nuevas metodologías basadas en la mejora de procesos como, por ejemplo, el Lean Manufacturing, el cual permite incrementar la productividad por medio de la eliminación de desperdicios.

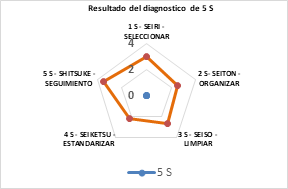

La metodología de Lean Manufacturing, se define como un modelo de gestión de excelencia y mejora continua que consiste en la eliminación de los desperdicios que no agregan valor al producto y está conformada por diferentes herramientas. Para la presente investigación se aplicaron las herramientas 5S y Kaizen, para lo cual, se inició con la revisión bibliográfica del Lean Manufacturing, se realizó el diseño, se continuó con la implementación y se finalizó con la evaluación de los resultados con métodos estadísticos.

La filosofía Lean se considera novedosa y relevante dentro de las empresas, pues permite optimizar los procesos de producción, donde se busca eliminar las actividades que no aportan valor en las diferentes etapas de las operaciones y que no proveen beneficios a la empresa. Esta eliminación se aplica desde la iniciación hasta el cierre de la producción, lo que mejora la economía y ahorro de recursos.

El aporte al conocimiento del estudio es la orientación principal de optimizar procesos y mejorar la productividad por medio de la reducción de tiempos muertos, lo que se traduce en incrementar ganancias, mejorar la calidad del producto y generar una cultura de cambio de pensamiento en las personas, para lograr eficacia del proceso de producción, es decir, producir más con menos recursos y esfuerzo.

Para aplicar los resultados obtenidos a otras organizaciones, se deben evaluar todos los procesos de producción y servicios e identificar dónde se requiere aplicar esta metodología, fundamentalmente para dar soluciones a los problemas a través de la mejora continua. La implementación del Lean Manufacturing se aplica mediante seis pasos: Formación de un equipo Lean, capacitación, diagnóstico (identificación de desperdicios), aplicación de la metodología Lean, análisis de resultados y elaboración de planes de acción enfocados a la reducción de tiempo de procesos para lograr la reducción de costos por mala calidad, reducción de defectos, mejora de rentabilidad de la organización, entre otros.

El objetivo general del estudio es “aplicar el Lean Manufacturing (5S y Kaizen) para el incremento de la productividad en el área de producción de adhesivos acuosos de una empresa manufacturera”. De este, se desprenden los objetivos específicos “analizar la situación actual de la productividad del área de producción de adhesivos acuosos de una empresa manufacturera”, “aplicar la metodología del Lean Manufacturing en el área de producción de adhesivos acuosos de una empresa manufacturera” y “evaluar la productividad después de aplicar la metodología del Lean Manufacturing en el área de producción de adhesivos acuosos de una empresa manufacturera”.

JUSTIFICACIÓN

El sector de la fabricación de los adhesivos es cada vez más grande, y tendría un avance significativo en los próximos años, puesto que ofrece beneficios como, por ejemplo, rendimientos equivalentes y, en ocasiones, mejores a los de otros productos usados en ensambladura y sellado de superficies, con ventajas en cuanto a reducción de costos. Asimismo, los adhesivos son usados como productos intermedios e insumos en una variedad de productos industriales, entre los que tenemos: adhesivo de etiquetado, adhesivo de laminación (papel higiénico), adhesivo de cartón, entre otros; por esto, la fabricación de adhesivos acuosos se convierte en un negocio apreciable.

En la actualidad, la cantidad de empresas fabricantes de adhesivos acuosos, que ofrecen productos y servicios de calidad, ha incrementado, lo que resulta en un mercado competitivo. Por lo expuesto, la presente investigación se enfoca en aplicar una estrategia de mejora mediante el Lean Manufacturing (5S y KAIZEN) y en evaluar el impacto en el incremento de la productividad.

MARCO TEÓRICO

Adhesivos

Se define adhesivo como la aplicación de todas las fuerzas que se oponen a la división de las moléculas de diferentes contexturas; por consiguiente, la adherencia es la resistencia que se opone a la separación de los cuerpos (Bilurbina y Liesa, 1990).

Adhesivos acuosos

Los adhesivos de base acuosa son disoluciones de polímeros (de naturaleza vegetal o sintético) disueltos en agua y se caracterizan por tener una velocidad de fraguado menor que los adhesivos en base solvente, ya que el agua tarda más en evaporarse que los adhesivos orgánicos (Gonzáles, 2014).

Los adhesivos en base acuosa se presentan como una de las mejores alternativas a los que utilizan solventes orgánicos, que son muchos más tóxicos y contaminantes (Gonzáles, 2014).

Lean Manufacturing

Se entiende por Lean Manufacturing (producción esbelta), la búsqueda de la mejora del sistema de fabricación por medio de la eliminación o disminución de los desperdicios o muda, que son todas las acciones que no contribuyen valor al producto ni al servicio, que son causadas por actividades que consumen recursos sin crear valor alguno y que el cliente no está dispuesto a pagar (Womack y Jones, 1996).

La metodología Lean Manufacturing busca reducir al mínimo los desperdicios de forma permanente para maximizar las etapas del proceso, centrándose en la reducción de costos y en la minimización de desperdicios y de materiales en la cadena de suministro (Vinodh y Dino, 2012), lo que se puede resumir en los siguientes objetivos:

Aprovechar el uso de los activos organizacionales;

Mejorar la satisfacción del cliente externo e interno;

Mejorar las competencias del personal tanto en conocimientos como en habilidades;

Eliminar los desperdicios (actividades que no agregan valor) en el proceso de fabricación.

Pilares del Lean Manufacturing

El Control total de la calidad

El control total de calidad es la garantía de calidad desde las primeras etapas del desarrollo de un producto. Su función es asegurar que los productos o servicios cumplan con los requisitos de calidad, lo que se logra con la participación de todos los colaboradores de todos los procesos; así, se da origen al control de calidad en toda la organización, que es la cualidad más importarte del control de calidad japonés (Ishikawa, 1997).

El control de calidad se aplica primordialmente a una organización para conocer las especificaciones establecidas por la ingeniería del producto y para proporcionar asistencia al departamento de fabricación de modo que la producción alcance estas especificaciones. Como tal, su función consiste en la recolección y análisis de grandes cantidades de datos que después se presentan a diferentes departamentos para la evaluación de dichos resultados.

Mejora continua

La mejora continua es el objetivo permanente de las organizaciones, pues se centra en la resolución de problemas. El ciclo PHVA, hoy en día considerado una herramienta de mejora esencial, fue presentado por Deming, quien lo describió en 4 pasos (Socconini, 2018):

Planificar: Un cambio o test con objetivo de mejorar.

Hacer: Llevar a cabo el cambio o test, preferiblemente a pequeña escala.

Verificar: Estudiar los resultados. ¿Qué hemos aprendido?

Actuar: Adoptar el cambio, abandonarlo, o recorrer el ciclo de nuevo, posiblemente bajo diferentes condiciones ambientales.

Just In Time (JIT)

Taiichi Ohno, primer vicepresidente de Corporation Toyota Motor, desarrolló el sistema de producción Just in time buscando la reducción de costos a través de la eliminación de los desperdicios. Ohno tomó conceptos desarrollados por Henry Ford y Walter Shewhart entre los años de 1920 y 1930; con base en estos, desarrolló una filosofía de excelencia en manufactura que superó a todas las anteriores. (Rajadell y Sánchez, 2010).

Productividad

Es la correlación que existe entre la producción y el uso óptimo de los recursos financieros, materiales y humanos para lograr los objetivos organizacionales, incrementar la calidad de los servicios y bienes producidos y buscar el desarrollo de los colaboradores (Rodríguez, 1999).

Eficacia

Es la aptitud que desarrolla una organización para incrementar ganancias por diferentes medios, incluyendo la capacidad para conseguir el efecto deseado y el manejo de los inputs y outputs del entorno, como la política u otros (Fernández y Sánchez, 1997).

Eficiencia

La eficiencia se alcanza cuando los objetivos planteados se logran con la mínima cantidad de inputs. Por ejemplo, podemos incrementar la eficiencia en una jornada de trabajo eliminando las pausas y reduciendo el tiempo de almuerzo, con lo que la producción aumentaría; sin embargo, es posible que el número de errores aumente debido a la fatiga del empleado, es decir, se habrá conseguido un sistema de producción eficiente de productos ineficientes. Por ello, se propone que la productividad sea una relación entre la eficacia y eficiencia conseguida, monitoreando los costos de manufactura en que la eficacia es hacer lo adecuado y la eficiencia es la manera de hacer bien las cosas (Huertas y Domínguez, 2015).

Las 5 S:

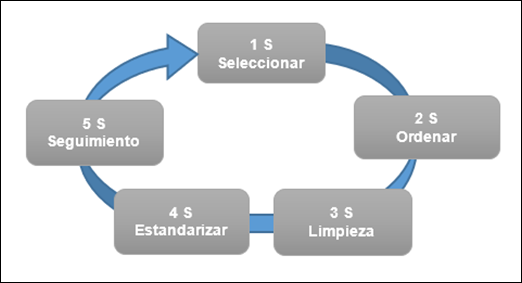

Las 5S se describen como una metodología de mejora que se originó en Japón. Esta consiste en la clasificación, el orden y limpieza del área, la estandarización de procesos y la disciplina del personal, de modo que sean hábitos en las áreas de trabajo y se logre una cultura de mejora laboral. Este método se puede desarrollar en cualquier rubro y en todas las áreas de trabajo de una empresa (Barcia y Hidalgo, 2013).

Seiri: Seleccionar. Consiste en determinar y diferenciar lo que realmente es necesario o imprescindible para nuestro lugar de trabajo. Se retienen los elementos necesarios, para después clasificarlos y eliminar lo innecesario. Se reducen los elementos del puesto de trabajo, de modo que solo queden los imprescindibles para completar los procesos y tareas del área con la máxima eficacia y eficiencia (Aldavert, Vidal, y Lorente, 2017).

Seiton: Organizar. Consiste en colocar lo necesario en un lugar fácilmente accesible, colocar las cosas útiles por orden según criterios de Seguridad/Calidad/Eficacia.

Seguridad: Que no se puedan caer, que no se puedan mover, que no estorben.

Calidad: Que no se golpeen, oxiden, mezclen ni deterioren.

Eficacia: Que se minimice el tiempo perdido (Vargas, 2004).

Seiso: Limpieza. Pretende incentivar la actitud de limpieza del sitio de trabajo y la conservación de la clasificación y el orden de los elementos. El proceso de implementación se debe apoyar en un fuerte programa de entrenamiento y suministro de los elementos necesarios para su realización, como también del tiempo requerido para su ejecución (Vargas, 2004).

Seiketsu: Estandarizar. Consiste en lograr mantener constantemente el orden, limpieza e higiene del sitio de trabajo. Se logra limpiando con la regularidad establecida, manteniendo todo en su sitio y en orden, estableciendo procedimientos y planes para mantener el orden y la limpieza (Vargas, 2004).

Shitsuke: Disciplina. Consiste en lograr tener el hábito de aplicar las 5 S en el área de trabajo, respetando y haciendo respetar las normas del área de trabajo, usando siempre los implementos de protección y manteniendo el aseo y limpieza, de modo que estos detalles se conviertan en hábitos diarios y frecuentes (Vargas, 2004).

Kaizen:

La palabra Kaizen significa “mejorar”. Al aplicarla en las organizaciones como una mejora continua en la forma de hacer las cosas, genera un impacto en el área de trabajo, así como en el entorno personal, familiar y social.

Al desarrollar una cultura de mejora continua, que incluye a todos los trabajadores, se lleva a cabo un esfuerzo complementario hacia el mejoramiento del desempeño a nivel de organización en todos los niveles, dirigido hacia la satisfacción de metas funcionales y transversales como la calidad, costos y potenciales humanos, con el fin de conseguir una mayor satisfacción del cliente (Gil, Monzon, Celma, y Giner 1996).

La aplicación del Kaizen comprende diez principios básicos que resultaron de variadas aplicaciones en distintas empresas japonesas. Gracias a estas aplicaciones se supo que la capacitación y el desarrollo de competencia de los colaboradores son los que deben generar el desarrollo de una cultura Kaizen, en la que se busca interiorizar los principios y aplicarlos de manera natural.

Según Atehortua (2010), los principios Kaizen, son:

Concentrarse en los requerimientos de los clientes.

Realizar pequeñas mejoras constantemente.

Identificar, reconocer y analizar abiertamente los problemas.

Fomentar la apertura a la comunicación.

Conformar equipos de trabajo “Kaizen”.

Desarrollar los proyectos Kaizen a través de personas multifuncionales.

Mantener los procesos con buenas relaciones.

Fomentar la autodisciplina mediante reconocimientos.

Mantener la comunicación con los empleados.

Desarrollar competencias en todos los empleados.

METODOLOGÍA

Análisis de la productividad

Para realizar el análisis de la productividad, se toman los valores de los últimos 5 años (Tabla 1) y se observó que solo en el año 2014 se ha superado el valor de 5.00 kg/ h-h, que es el valor esperado por la empresa manufacturera.

Tabla 1 Resultados de Productividad por año.

| Año | Productividad kg/ h-h |

|---|---|

| 2014 | 5.23 |

| 2015 | 4.75 |

| 2016 | 4.60 |

| 2017 | 4.87 |

| 2018 | 4.37 |

Fuente: Elaboración propia.

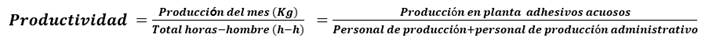

Determinación de la productividad

Para la determinación de la productividad en la empresa manufacturera, se realiza mediante la siguiente fórmula:

La metodología para la aplicación del Lean Manufacturing 5 S y Kaizen, se visualiza en la Figura 2.

Selección del equipo de trabajo

Se selecciona al personal de producción y personal del área de mejora continua para dirigir y dar soporte en las actividades de aplicación de las herramientas de Lean Manufacturing (5 S y Kaizen).

Capacitación

Se capacita al equipo de trabajo seleccionado en los temas de Lean Manufacturing y las etapas de su aplicación; la capacitación está a cargo de los instructores del Instituto Lean Six Sigma de México.

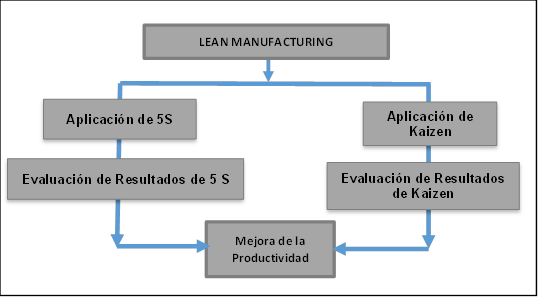

Diagnóstico de las 5 S

Se realiza mediante una evaluación de la situación actual de las 5 S en el área de producción de adhesivos acuososos con la ayuda de un formato de check list para luego procesar los datos. Las imágenes de la situación actual se observan en la Figura 3.

Aplicación de las 5 S

La aplicación consistió en seguir los lineamientos del “Manual de Implementación de las 5S”, otorgado por el área de Mejora Continua, el cual se resume en los siguientes pasos:

Elaboración de Lay out (Plano 5S), delimitar las zonas o áreas a implementar.

Respecto a la 1S: Se crea la lista de necesarios y se retira lo innecesario.

Respecto a la 2S: Se ubican todos los necesarios, entre los que se encuentran los equipos, máquinas, muebles, herramientas, materiales, entre otros, y se rotulan.

Respecto a la 3S: Se mantienen limpio todos los necesarios, se implementa el plan de limpieza y se realiza un seguimiento para su cumplimiento.

Respecto a la 4S: Se verifica que el etiquetado, rotulado y demarcado cumpla con las reglas de estandarización indicado en el Manual de Implementación de 5 S.

Respecto a la 5S: Se realizan auditorías de 5 S y se designa un responsable dentro del área para levantar las observaciones.

Aplicación del Kaizen

Con la implementación de un Kaizen, se realizan cambios que permiten mejorar el proceso de producción del producto de mayor venta. La implementación comprende las siguientes etapas.

Se identifica el problema en el proceso de producción de adhesivos acuosos, el cual consiste en el tiempo excesivo de proceso de fabricación del producto de mayor venta.

Se describe el proceso de fabricación del producto, que involucra 10 etapas en el proceso productivo.

Se realiza el análisis de causas usando la técnica lluvia de ideas y Pareto. La causa raíz es el tiempo de enfriamiento excesivo del reactor usado en el proceso de fabricación por falta de mantenimiento (presenta exceso de sarro).

Se elabora un plan de acción, que incluye actividades de mantenimiento, junto al área de mantenimiento de equipos usados en el proceso productivo.

Se realiza el seguimiento a las actividades implementadas y se evalua su efectividad.

Resultados de las 5 S

Los resultados del diagnóstico de 5S, realizado antes del inicio de la aplicación del Lean Manufacturing, en el mes de enero del 2018se muestran en la Tabla 2 y en las imágenes en la Figura 4.

Tabla 2 Resultados del diagnóstico de 5S.

| Pilares de 5 S | Diagnóstico de 5 S | |

|---|---|---|

| 1 S | Seleccionar | 3.0 |

| 2 S | Ordenar | 2.5 |

| 3 S | Limpieza | 2.7 |

| 4 S | Estandarización | 2.2 |

| 5 S | Seguimiento | 3.5 |

| Promedio | 2.8 | |

Fuente: Elaboración propia.

Los resultados de la auditoría 5 S, realizada después de aplicar la metodología de Lean Manufacturing, en los meses de abril a julio del 2019, se muestran en la Tabla 3 y en las imágenes en la Figura 5.

Tabla 3 Resultados de la auditoría de 5 S.

| Meses del 2019 | Puntaje Auditoría de 5 S | |

|---|---|---|

| 1 | Abril | 4.0 |

| 2 | Mayo | 4.0 |

| 3 | Junio | 4.5 |

| 4 | Julio | 4.5 |

Fuente: Elaboración propia.

Resultados obtenidos del Kaizen

En la Tabla 4 se muestran los resultados de aplicar Kaizen al problema encontrado (tiempo de fabricación extenso del producto con mayor movimiento de ventas); se observa que la aplicación de Kaizen redujo los tiempos de fabricación en hasta 2 horas y 23 minutos.

Tabla 4 Resultados al aplicar Kaizen.

| Herramientas Kaizen | Meses (2019) | Tiempo de Fabricación (Horas) |

|---|---|---|

| Antes de aplicar Kaizen | Enero | 20:15:00 |

| Febrero | 20:04:00 | |

| Marzo | 20:10:00 | |

| Después de aplicar Kaizen | Abril | 18:19:00 |

| Mayo | 18:46:00 | |

| Junio | 17:26:00 | |

| Julio | 17:09:00 |

Fuente: Elaboración propia.

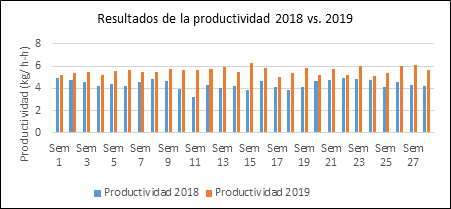

Datos de la productividad

En la Tabla 5 se muestran los datos de productividad obtenidos en el área de producción de adhesivos acuosos para el 2018 (antes de aplicar la metodología del Lean Manufacturing) y los datos de la productividad del 2019 (después de aplicar la metodología Lean Manufacturing).

Tabla 5 Datos de la productividad 2018 y 2019.

| Fecha | Semana | Productividad 2018 (kg/ h-h) | Productividad 2019 (kg/ h-h) |

|---|---|---|---|

| Enero | Sem 1 | 4.93 | 5.20 |

| Sem 2 | 4.75 | 5.35 | |

| Sem 3 | 4.60 | 5.44 | |

| Sem 4 | 4.25 | 5.24 | |

| Febrero | Sem 5 | 4.42 | 5.54 |

| Sem 6 | 4.23 | 5.66 | |

| Sem 7 | 4.60 | 5.48 | |

| Sem 8 | 4.83 | 5.51 | |

| Marzo | Sem 9 | 4.62 | 5.72 |

| Sem 10 | 3.93 | 5.61 | |

| Sem 11 | 3.20 | 5.66 | |

| Sem 12 | 4.30 | 5.75 | |

| Abril | Sem 13 | 4.05 | 5.95 |

| Sem 14 | 4.18 | 5.45 | |

| Sem 15 | 3.84 | 6.25 | |

| Sem 16 | 4.67 | 5.82 | |

| Mayo | Sem 17 | 4.12 | 5.06 |

| Sem 18 | 3.85 | 5.34 | |

| Sem 19 | 4.08 | 5.82 | |

| Sem 20 | 4.63 | 5.19 | |

| Junio | Sem 21 | 4.79 | 5.74 |

| Sem 22 | 4.90 | 5.22 | |

| Sem 23 | 4.83 | 5.97 | |

| Sem 24 | 4.77 | 5.12 | |

| Julio | Sem 25 | 4.10 | 5.36 |

| Sem 26 | 4.58 | 5.98 | |

| Sem 27 | 4.27 | 6.12 | |

| Sem 28 | 4.19 | 5.69 | |

| Promedio | 4.37 | 5.58 |

Fuente: Elaboración propia.

PRUEBA DE HIPÓTESIS

De acuerdo con el planteamiento de la hipótesis y los datos mostrados en la Tabla 5, se realiza la evaluación mediante el programa Minitab a un nivel de significancia de α = 0.05; se realiza la prueba de normalidad t de Student y la gráfica de cajas a fin de demostrar si se acepta o se rechaza la hipótesis nula.

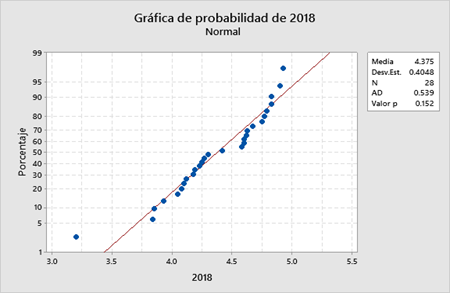

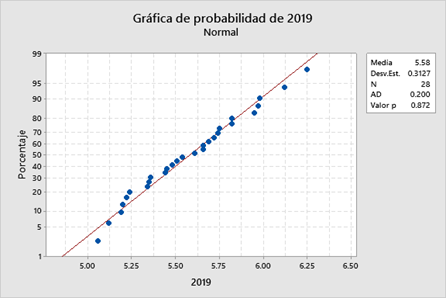

Prueba estadística de normalidad

Para el desarrollo de la prueba estadística de normalidad, se utiliza la prueba Anderson-Darling para los datos de la productividad del año 2018 y 2019 (Figura 7 y 8), los mismos fue fueron aceptados por tener un p-valor > α al 95% de confianza.

Fuente: Elaboración propia.

Figura 7 Prueba de normalidad del resultado de la productividad del 2018.

Fuente: Elaboración propia.

Figura 8 Prueba de normalidad del resultado de la productividad del 2019.

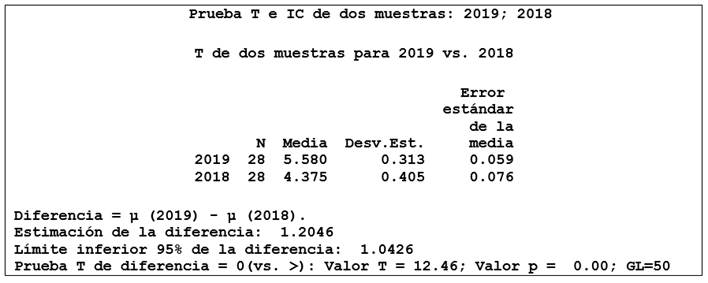

Prueba t de Student

Después de determinar que los datos tienen una distribución normal, se realiza la prueba t de Student para ambas muestras. El resultado se muestra en la Tabla 6, en el que se obtuvo que p-valor < α (0.00 < 0.05), por lo cual se rechaza la hipótesis nula y se acepta la hipótesis alterna. Así, se concluye que la productividad del 2019 es mayor a la productividad del 2018 puesto que se aplicó la metodología del Lean Manufacturing.

Tabla 6 Resultados de la prueba t de Student, productividad del 2018 y 2019.

Fuente: Elaboración propia.

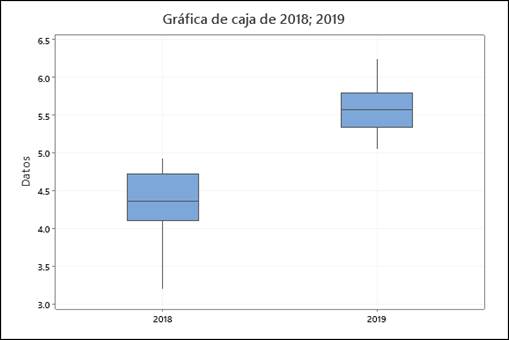

Prueba de cajas

Mediante la gráfica de cajas, se puede apreciar visualmente el incremento de la productividad, como se muestra en la Figura 9.

DISCUSIÓN

Al aplicar las metodologías del Lean Manufacturing (5S y Kaizen), se mejoran los resultados de la productividad del área de producción de adhesivos acuosos de una compañía manufacturera, los mismos que se corroboraron mediante la prueba de hipótesis. Así, quedó demostrado que la productividad incrementa al aplicar el Lean Manufacturing.

CONCLUSIONES

Se realizó un estudio de línea base o diagnóstico de 5S antes de la aplicación del Lean Manufacturing, donde se obtuvo un valor inicial promedio de 2.8. Al culminar la aplicación de las 5S, se obtuvo como resultado de auditoría el valor promedio de 4.03 al reducir los tiempos innecesarios por búsqueda de materiales y por transporte del personal, además de mejorar la organización y la limpieza del área de producción de adhesivos acuosos.

Al aplicar la metodología Kaizen, se redujo el tiempo de proceso de fabricación del producto con mayor índice de ventas en el área de producción de adhesivos acuosos. Antes de aplicar Kaizen, se tenía un tiempo de 20:15 horas y, después de la aplicación, se obtuvo un tiempo de fabricación de 17:09 horas, es decir, se disminuyó el tiempo de fabricación en 3 horas y 6 minutos.

Los resultados de la aplicación del Lean Manufacturing se pueden generalizar en la mejora de la productividad, el índice de ventas, el incremento de la rentabilidad y la satisfacción de los clientes, empleados y el clima laboral en la empresa manufacturera en estudio.

texto en

texto en