INTRODUCCIÓN

Con el advenimiento de la globalización, las organizaciones manufactureras tuvieron que adaptar sus estrategias de manufactura a los cambios de la economía global. La competencia creciente y el rápido posicionamiento estratégico entre las compañías de la misma industria encausaron a las organizaciones a mejorar, con recursos limitados, sus parámetros de calidad y productividad. Así, muchas organizaciones han comprendido que su supervivencia en el negocio depende fundamentalmente de producir bienes y servicios de alta calidad.

En la presente investigación se demuestra la hipótesis de que el uso y desarrollo de la metodología TPM-Lean Manufacturing mejora la eficiencia general de los equipos (OEE) de la producción, teniendo en cuenta el análisis de fallas y confiabilidad de los equipos además del pronóstico de la demanda de repuestos en una empresa metalmecánica.

Por lo tanto, el aporte del presente estudio es mostrar cómo la utilización de la metodología TPM-Lean Manufacturing, incrementa la OEE, relacionando el cumplimiento de los mantenimientos preventivos con el pronóstico de la producción futura y enfocándose en mejorar el factor calidad al reducir los defectos en los productos fabricados. El objetivo de esta metodología se resume en lograr empresas eficientes de calidad mundial con una inversión menor.

Este artículo está elaborado para ser utilizado por las diferentes compañías del sector manufacturero, en especial por las pequeñas y medianas empresas (pymes) con la exigencia de recolectar datos como tiempos de proceso por unidad y productos fabricados, tiempos de mantenimiento de los equipos o maquinarias y causas que generan los defectos en los productos fabricados.

El estudio es cuantitativo para alcanzar una profundidad de análisis descriptivo y preexperimental. Descriptivo porque se centra en describir los datos, procesos, o cualquier otro elemento que se someta a un análisis; y preexperimental porque se enfoca en demostrar que la variable independiente modifica la variable dependiente.

Lean Manufacturing

Lean Manufacturing surgió como una solución para reducir el desperdicio en los procesos de producción implementando los conceptos originados en el sistema de producción de Toyota (TPS, por sus siglas en inglés), que fueron desarrollados por Eiji Toyoda, Taiichi Ohno y Shigeo Shingo a comienzos de los años cuarenta. La aplicabilidad a industrias discretas, es decir, industrias de ensamblaje, ha sido directa. Sin embargo, la aplicabilidad en las industrias de procesos, es decir, las industrias continuas, aún están en desarrollo. Recientemente, estudiosos como Abdulmalek y Rajgopa (2007); King (2019), Mahapatra y Mohanty (2007); Marodin et al. (2018); y Pool et al. (2011), han estado analizando e implementando algunos de los conceptos Lean en las industrias de procesos y han alcanzado resultados notables. El objetivo de Lean Manufacturing es reducir los despilfarros en cada etapa del proceso de producción.

Para Hu et al. (2015), la metodología Lean Manufacturing se aplica cada vez más en compañías manufactureras, independientemente de su tamaño, a fin de volverlas más competitivas y sostenibles y de que logren posicionamiento en el mercado moderno; asimismo la aplicación de esta metodología resultó en una gran agilidad en los procesos de producción. Por lo tanto, la aplicabilidad de Lean en pymes se reconoce como crucial para el desarrollo de economías en todo el mundo.

Powell et al. (2009) reconocen que, aunque muchas de las herramientas y prácticas Lean se han aplicado con éxito en todos los tipos de procesos industriales, hay una notable falta de la aplicación de prácticas de control de producción Lean en industrias del tipo proceso.

Abdulmalek y Rajgopal (2007) presentan un enfoque basado en casos para demostrar cómo las prácticas de manufactura esbelta (Lean Manufacturing), cuando se usan apropiadamente, ayudan a eliminar desperdicios en las industrias de procesos, mantienen un mejor control de inventarios, mejoran la calidad del producto y logran que se obtenga un mejor control financiero y operacional general. No todas las herramientas Lean son aplicables en los mismos entornos de fabricación; por lo tanto, se debe identificar qué herramientas Lean son aplicables en cada entorno de fabricación dentro de los sectores de proceso.

Existen metodologías magras que son aplicables a todos los tipos de entornos de fabricación en el sector de procesos, independientemente de sus características específicas. Estas herramientas ofrecen la posibilidad de obtener ganancias significativas con inversiones relativamente bajas, ya que requieren una aplicación simple (Abdulmalek y Rajgopal, 2007; Powell et al., 2009).

La flexibilidad de fabricación es muy importante para la agilidad y se puede mejorar mediante una implementación Lean adecuada. Significa que las industrias construyen lo que el cliente pide lo antes posible después del pedido (Saleeshya et al., 2012).

TPM y OEE

Según Jasiulewicz-Kaczmarek (2016), el mantenimiento productivo total (TPM, por sus siglas en inglés) es un conjunto de iniciativas estratégicas centradas en mantener y mejorar los sistemas de producción y calidad a través de las máquinas, equipos, procesos y empleados que agregan valor a una organización.

El TPM tiene ocho pilares destinados principalmente a mejorar de manera proactiva la confiabilidad de las máquinas. Las personas están en el centro de este sistema y deben recibir capacitación continua para identificar y eliminar el desperdicio (Zarreh et al., 2018).

Las publicaciones sobre TPM coinciden en que esta metodología posee una filosofía de trabajo participativa, cuyo objetivo es maximizar la efectividad de las maquinarias y equipos eliminando errores, defectos y otros fenómenos negativos.

Según Moreira et al. (2018), OEE es un indicador de rendimiento que permite medir la eficiencia global del equipo. Con él, es posible saber cuál es la eficiencia productiva de una empresa, departamento o máquina.

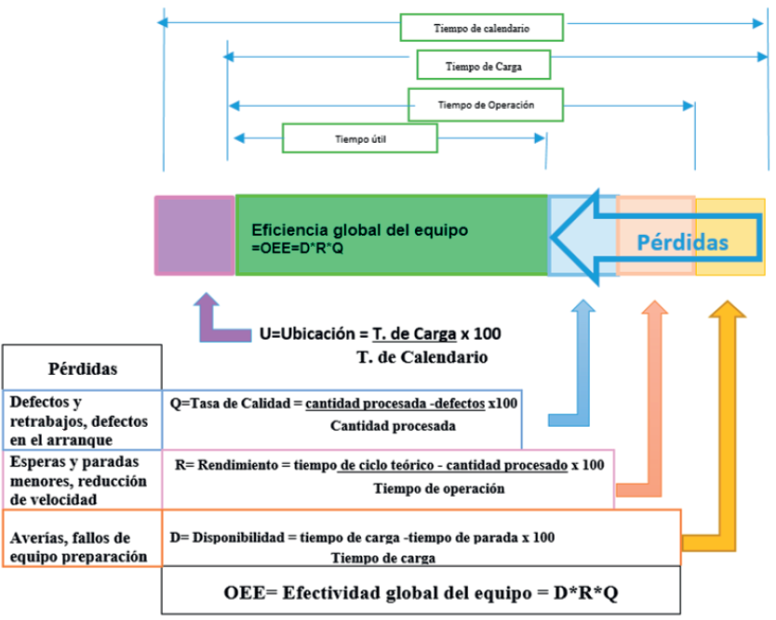

Nakajima (1988) señala seis tipos de pérdidas y las conglomera en tres grupos, asociándolas individualmente a un indicador; así, menciona que existen: (a) pérdidas por la falta de disponibilidad de equipos, (b) pérdidas por bajo funcionamiento o rendimiento de los equipos y (c) pérdidas por fabricar productos de baja calidad. Asocia estos grupos a sus indicadores disponibilidad (A), desempeño (P) y calidad (Q) respectivamente.

Al efectuar la operación de multiplicación de los tres indicadores mencionados, se obtiene el indicador de eficiencia global del equipo (OEE). La Figura 1 ilustra el procedimiento para realizar los cálculos de la OEE y muestra su relación con los seis tipos de pérdidas mencionadas. Ante la aparición de nuevos esquemas productivos con sistemas cada vez más complejos, el cálculo de la OEE debe también ser apoyado por tecnologías nuevas con la finalidad de garantizar la calidad de la información, “de igual manera éste debe estructurarse bajo una buena estrategia de manufactura como lo es la filosofía “Lean” y debe de ser complementado por la metodología de mejora continua” (García et al., 2011).

Análisis de fallas

La distribución de Weibull es una de las distribuciones más utilizadas en ingeniería de confiabilidad y mantenimiento. Dependiendo del valor del parámetro de forma, β (beta), la tasa de fallas puede decrecer, ser constante o crecer. Se utiliza para modelar el comportamiento de falla de varios sistemas de vida real. (Chaurasiya et al., 2017; Bistouni y Jahanshahi, 2015).

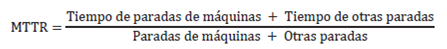

MTBF y MTTR

Según Saetta, y Caldarelli, (2018), el tiempo medio entre fallas (MTBF) es un KPI que se refiere al tiempo de producción promedio transcurrido entre una falla y la próxima vez que ocurre.

Asimismo, indican que el tiempo medio de reparación (MTTR) es el tiempo que lleva ejecutar una reparación después de la ocurrencia de la falla. Es decir, es el tiempo empleado durante la intervención en un proceso dado.

METODOLOGÍA

Hernández et al. (2010) afirman que “El investigador puede incluir en su estudio dos o más variables independientes. Cuando en realidad existe una relación causal entre una variable independiente y una dependiente, al variar intencionalmente la primera, la segunda también variará” (p. 54); por ejemplo, si existe una relación causal entre la metodología TPM y el OEE, la implementación de la TPM afectará la OEE, por lo que se puede decir que esta investigación es preexperimental.

Según Tamayo (2003), la investigación experimental puede presentar diversos tipos de diseños experimentales, siendo el más conocido el diseño preexperimental; por lo tanto, el diseño de esta investigación es preexperimental, debido a que se cuenta con un grupo de control pretest y postest.

Hernández et al. (2010), señalan que la investigación cuantitativa “usa la recolección de datos para probar hipótesis, con base en la medición numérica y el análisis estadístico, para establecer patrones de comportamiento y probar teorías” (p. 4).

Tamayo (2003) afirma que “la investigación cuantitativa consiste en el contraste de teorías ya existentes a partir de una serie de hipótesis surgidas de la misma”. Este autor también destaca “la necesidad de trabajar con una muestra representativa de una población o fenómeno objeto de estudio”.

Cauas (2006) plantea que se “utiliza la recolección y el análisis de datos para contestar preguntas de investigación y probar hipótesis establecidas previamente, confía en la medición numérica, el conteo y frecuentemente en el uso de estadísticas para establecer con exactitud, patrones de comportamiento en una población” (p. 39).

De acuerdo conHernández et al. (2010), la investigación descriptiva busca especificar propiedades, características y rasgos importantes de cualquier fenómeno que se analice.

Según Tamayo (2003), “el tipo de investigación descriptiva comprende el registro, análisis e interpretación de la naturaleza actual, y la composición o procesos de los fenómenos”. El autor aconseja trabajar sobre las realidades de hecho y su característica fundamental de presentar una interpretación correcta.

Para verificar que la metodología Lean sea aplicable en la solución de problemas en una empresa de procesos pyme, hemos seleccionado para el estudio a la empresa Frecep SAC, fabricante de repuestos para máquinas y equipos mineros, la cual opera en la ciudad de Lima.

La empresa metalmecánica presenta una gran cantidad de entregas de productos terminados con demoras excesivas a sus clientes, lo que crea insatisfacción por parte de estos. Como consecuencia, crece la pérdida de clientes, se incrementan los costos de producción, se reducen las utilidades y se presenta la amenaza de ser excluida del mercado.

La presente investigación es un estudio descriptivo y preexperimental de enfoque cuantitativo, puesto que se trabaja con la base de datos proporcionada por la empresa, con la que se realiza un análisis y medición de las mejoras implementadas.

Como Lean Manufacturing es una filosofía de trabajo que busca mejorar y optimizar cualquier sistema de producción enfocándose en la identificación y eliminación de desperdicios, que son las actividades que consumen más recursos de los necesarios, aplicaremos la metodología sugerida por los diferentes autores consultados en el caso de estudio que nos ocupa.

Como fuente de datos principal, se analizó la información sobre la producción del año 2018 proporcionada por la empresa metalmecánica para que, una vez analizada, nos permitiera seleccionar las herramientas operativas que sustenten la aplicabilidad de la metodología Lean para el caso. Así detectamos que la empresa en estudio presenta el problema de baja eficiencia general de equipos (OEE) en la línea de producción de repuestos, lo cual genera costos innecesarios debido principalmente al incumplimiento del programa de mantenimiento preventivo, lo que a su vez genera numerosas paradas de sus máquinas e incrementa los trabajos de reparaciones por mantenimiento correctivo; en consecuencia, se obtienen productos finales de baja calidad y las entregas de repuestos fabricados a destiempo.

ANÁLISIS

Unidad de análisis

La unidad de análisis del presente trabajo de investigación es una pieza fabricada en la empresa metalmecánica en estudio.

Población de estudio

La población elegida para este estudio fue el total de la producción de repuestos del año 2018, es decir, las 789 piezas fabricadas, según se indica en la Tabla 1.

Tamaño de muestra

Para el cálculo del tamaño de la muestra se ha considerado una población N de 789 piezas (producción total del año 2018). El valor de Z se refiere al nivel de confianza, el cual ha sido seleccionado al 95%; en consecuencia, el error (E) será de 0.05. En la Tabla 2 se muestra el cálculo del tamaño de muestra.

Selección de muestra

La muestra se ha seleccionado de la base de datos históricos con respecto y únicamente a aquellas piezas fabricadas con defectos. La muestra representa el 57.71% de la población, según se indica a continuación en la Tabla 3.

Tabla 3 Tipos de Fallas.

| Causas de las piezas defectuosas | Subcausas | Frecuencia | Total |

|---|---|---|---|

| Mala medición y corte | Falla de máquina | 71 | 122 |

| Deficiente torneado | Falla de máquina | 75 | 138 |

| Deficiente fresado | Falla de máquina | 45 | 83 |

| Deficiente rectificado | Falla de máquina | 56 | 85 |

| Total | 247 | 428 | |

| Equivalente | 57.71% |

Fuente: Elaboración propia

Técnicas de recolección de datos

Se utilizó la base de datos de la empresa, que fue proporcionada por el área de planeamiento y control de la producción. Los reportes de producción, de fallas de los equipos y los registros de mantenimientos preventivos y correctivos fueron usados para describir los procesos y analizar las variables provistas, que correspondían a la línea de producción de repuestos para equipos del sector minero de dicha empresa metalmecánica. En la Figura 2 se muestra el esquema que se utilizó para el procesamiento y análisis de datos.

Al analizar la información, se ha detectado que la operación de la empresa en estudio se caracteriza por los siguientes resultados:

Del total de 789 unidades producidas en el año 2018, se entregaron a destiempo 340, que representan el 43.09% de la producción anual.

El incumplimiento del programa de mantenimiento preventivo para el año 2018 fue del 93.75%, pues de 16 trabajos de mantenimientos preventivos programados, 4 para cada una de las máquinas (cortadora, torno, fresadora y rectificadora), solo se cumplió 1.

El exceso de horas de mantenimiento correctivo para el año 2018 es de 96.76%, es decir, 239 procesos de los 247 procesos seleccionados como muestra excedieron las horas programadas para cada mantenimiento correctivo.

Se generaron reprocesos y mermas como productos no conformes: para la producción de 789 unidades se generaron 414 reprocesos durante la fabricación, y se obtuvieron 393 productos como merma, por lo que se asume que se abrieron 1596 procesos nuevos para producir 789 unidades, los reprocesos equivalen al 25.94%, y los procesos que generaron merma equivalen a 24.62% y los productos entregados equivalen a 49.44% de los 1596 procesos.

Los problemas ocurrieron por los trabajos realizados con deficiencia en las áreas de medición y corte, torneado, fresado y rectificado. En ellos tiene gran incidencia la ocurrencia de fallas en las máquinas (58.2% en medición y corte; 54.35% en torneado; 54.22% en fresado y 65.8% en rectificado).

Se infiere que la falla de los equipos se origina por la falta de ejecución de trabajos de mantenimiento preventivo en ellos, lo cual ha generado pérdidas de tiempo, recursos, materiales y dinero; asimismo, la utilización de recursos humanos adicionales para cubrir inspecciones en reprocesos significa una gran pérdida en la productividad.

Identificado el problema, seleccionamos al mantenimiento productivo total y a la detección, prevención y eliminación de desperdicios como técnicas de la metodología Lean Manufacturing que se utilizarán para mejorar el rendimiento de la empresa en estudio.

Planteamiento y prueba de hipótesis

A fin de lograr el procesamiento de los datos para el estudio actual, usamos el programa informático Excel de Microsoft, específicamente sus herramientas estadísticas y aquellas creadas para construir tablas y gráficos personalizados. Para la interpretación de los resultados estadísticos, utilizamos los libros de Chue et al. (2009) y Córdova (2003).

Se hicieron las pruebas de hipótesis del análisis de fallas, confiabilidad y demanda, así como la de la hipótesis general, la cual, para ser validada, requiere de la validación previa de las tres anteriores. Mostraremos los resultados de la prueba de hipótesis general, pues las cuatro mencionadas tiene el mismo esquema.

Prueba de hipótesis general

Esta hipótesis se debe validar por medio de las tres hipótesis específicas, ya que estas se requieren para aceptar o rechazar la hipótesis general por medio de los valores de OEE.

Hipótesis nula-H0: La utilización de la metodología TPM-Lean Manufacturing no mejora la OEE en la producción de repuestos para equipos del sector minero en la empresa Frecep SAC.

Hipótesis alterna - H1: La utilización de la metodología TPM-Lean Manufacturing sí mejora la OEE en la producción de repuestos para equipos del sector minero en la empresa Frecep SAC.

Para validar las hipótesis planteadas, utilizaremos una prueba t de student para muestras emparejadas, seleccionando una confiabilidad del 95%. Una vez obtenido el resultado, la hipótesis nula se rechazará si t < -2.776 y si t > 2.776. Utilizaremos los datos tomados antes y después de la implementación de TPM en cuanto a los valores de OEE actual y mejorada, como se muestra en la Tabla 4.

Tabla 4 Análisis t de Student-Hipótesis general.

| t-Test: Paired Two Sample for Means | Actual | Mejora |

|---|---|---|

| Media | 133.0000000 | 65.3352210 |

| Varianza | 423.0909091 | 4.9223734 |

| Observaciones | 12 | 12 |

| Correlación de Pearson | 0.5808295 | |

| Diferencia Media Hipotética | 0 | |

| Df | 11 | |

| t Stat | 12.1042398 | |

| P(T < = t) una-cola | 0.0000001 | |

| t Crítico una-cola | 1.7958848 | |

| P(T < = t) dos-colas | 0.0000001 | |

| t Crítico dos-colas | 2.2009852 |

Fuente: Elaboración propia

Donde, t stat = -20.446, es decir, es menor que -2.776; entonces, la hipótesis nula es rechazada y se acepta la hipótesis alterna. Dado que existe un nivel de confianza del 95%, procedemos a aceptar la hipótesis general alterna que asevera: “La utilización de la metodología TPM-Lean Manufacturing sí mejora la OEE en la producción de repuestos para equipos del sector minero en la empresa Frecep SAC”.

Aplicación de la técnica TPM

Para la implementación de TPM ejecutamos el pilar de mantenimiento planificado y el pilar de mejora enfocada, la cual se refiere a analizar las fallas y mejorar el proceso de gestión del mantenimiento. Al analizar el cronograma de los mantenimientos preventivos, observamos que en el año 2018 no se realizaron mantenimientos planificados (MP) a los equipos cortadora, torno y fresadora. Por el incumplimiento de MP, que fue del 93.75%, se ocasionó un quiebre en la operación, lo que originó una serie de mantenimientos correctivos (MC). Al cumplirse sólo 8.47 horas de MP, se originaron 1917.33 horas de MC y 1177.64 horas en exceso de MC, es decir que por cada MP realizado se ejecutaron 226 MC aproximadamente.

Se generó una hoja de Excel para determinar el eje x y eje y, a fin de utilizar la herramienta de regresión y así calcular los parámetros de fallas de Weibull β y α, utilizando las ecuaciones de Weibull.

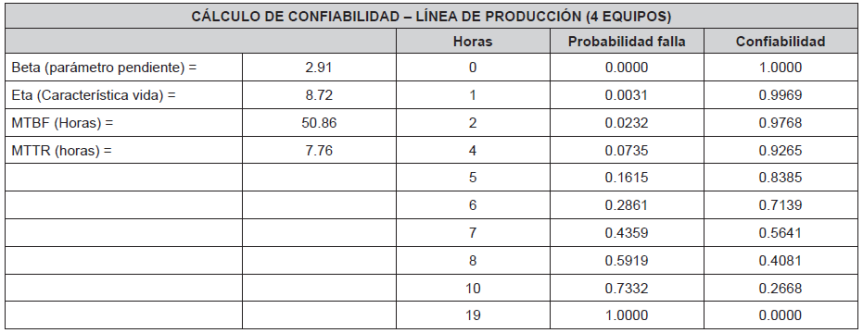

Así mismo, se calcularon los indicadores MTBF y MTTR: El valor de MTBF fue de 50.86 horas, lo que significa que cada 50.86 horas ocurre una falla en cualquiera de los 4 equipos, y el tiempo medio de reparación por cada MC es de 7.76 horas como promedio. Con estos datos podemos calcular la confiabilidad de los equipos como se muestra en la Tabla 5.

El cálculo de la confiabilidad de la línea es bajo, ya que a las 6 horas es de 0.7139, a las 10 horas solo es de 0.2668 y a las 19 horas después de una falla es de 0.

Al aplicar el pilar de mejora enfocada, generamos un nuevo cronograma de mantenimiento preventivo en el que consideramos que, debido al desgaste de los equipos, se calcula que cada 13 días, (MTBF/8 horas por día) se debe realizar un mantenimiento preventivo. Se ha considerado el trabajo de 365 días, por lo que hay una frecuencia de 28 MP en un año.

Se ha calculado que la probabilidad de ejecución de un MP es de 0.25, por lo que se asume que de una frecuencia de 28 MP para cada uno de los equipos, se deben ejecutar 7, y en el caso del mantenimiento autónomo (MA), se deben ejecutar 13. Es decir, que al programarse un total de 320 mantenimientos, entre MP y MA, se deben ejecutar 80. La planificación de los trabajos de MP es complementada con la creación de los formatos y bitácoras a utilizar para registrar las verificaciones en la ejecución de los mismos.

En base a la demanda actual (año 2018) se realizó un pronóstico de la demanda futura con las condiciones mejoradas (año 2019). Así, se ha calculado que la demanda diaria de productos es de un promedio de 3.52 unidades por día para el año 2018 y un promedio de 3.29 unidades por día para el año 2019. Considerando que la producción por producto es de 1.52336 días, el tiempo de producción para los diferentes productos para el año 2019 es muy similar al utilizar los cuatro equipos para la fabricación.

Se obtuvo una mejora en la disminución del tiempo de entrega de productos terminados a tiempo, que fue un total de 719 unidades. Es decir, que, de la producción anual de 742 unidades, se entregó con demora 23 unidades, debido a reprocesos (22) y procesos que generaron merma (20). Así, se redujeron los operarios de un promedio de 8 a 6, así como las horas teóricas de 17 908 a 12 420 horas (por la diferencia en el número de operarios y disminución de horas de ejecución de mantenimientos); las horas programadas se redujeron de 14 700 a 10 200 horas por año; y las horas de clases y reuniones de 220.50 a 153 horas. Por su parte, se incrementó la cantidad de horas de MP de 8.47 a 247.90 horas, lo que redujo el MC de 1917.33 a 65.51 horas, con lo cual se eliminaron las horas extras de MC. La demora en producción se redujo de 2156.49 a 112.37 horas y la producción se redujo de 9602.80 a 9028.33 horas. Los tiempos muertos se redujeron de 794.40 a 592.89 horas al agregar 40 horas de MA.

Al cumplir con los MP se reducirán los MC, ya que, por la falta de los primeros, ocurren las fallas mecánicas de los equipos y la necesidad de los segundos; por esto, al pronosticar la frecuencia y horas de MP y MC, se ha calculado el siguiente OEE:

En consecuencia, al mejorar el cumplimiento de los MP, y MA en un 30.84%, se ha mejorado el factor calidad de 49.44% a 94.64%, el factor rendimiento de 76.68% a 93.34%, y, por ende, se incrementó también el factor disponibilidad de 86.70% a 96.88%. Se logró incrementar la OEE de 32.86% a 85.58%, excediendo el índice mundial de 85%. Se llegó a la conclusión de que el incumplimiento de los MP genera los MC y, por ende, resulta en la demora de entrega del proyecto. El cambio de los índices de MTBF y MTTR también son importantes, tal como se muestra en la Tabla 6.

Al calcular el MTBF anual, se observa que se ha incrementado de 50.86 horas a 237.65 horas y se ha reducido el MTTR de 7.76 horas a 0.27 horas.

Es posible cuantificar los ahorros obtenidos por la implementación del TPM, los cuales ascienden a S/ 590 353.55 como consecuencia de reducir el número de operarios y las horas y demora por MC. Por su parte, la inversión es de S/119 317.15 por el incremento de MP y MA y por la capacitación a los operarios para una debida gestión de los trabajos de mantenimiento. Esto se muestra en la Tabla 7.

RESULTADOS

Como resultado final, se concluye que al mejorarse el cumplimiento de los MP (mantenimientos preventivos) y MA (mantenimientos autónomos) se han mejorado el factor calidad (de 49.44% a 94.64%), el factor rendimiento (de 76.68% a 93.34%), y, por ende, se incrementó el factor disponibilidad (de 86.70% a 96.88%), con lo que se logró incrementar el OEE de 32.86% a 85.58%, excediendo el índice mundial de 85. Además, la relación de mantenimientos preventivos y correctivos también mejora de 1:226 a 4:1. En la Tabla 8 se muestran los indicadores.

Los índices de MTBF (tiempo medio entre fallas) y MTTR (tiempo medio para reparar) también son importantes. Al calcular el MTBF anual se nota que su valor se ha incrementado de 50.86 horas a 237.65 horas y se ha reducido el MTTR de 7.76 horas a 0.27 horas, como se muestra en las Tablas 9 y 10.

Por último, se ha cambiado el proceso de gestión de mantenimiento al reducirse la actividad, como se ilustra en la Figura 3, asumiendo que se cumplen los MP, como se ha establecido en esta investigación.

CONCLUSIONES

Después de haber desarrollado el presente trabajo de investigación para demostrar la factibilidad de la aplicación de la metodología TPM-Lean Manufacturing en las empresas fabricantes de piezas metalmecánicas, se han determinado las siguientes conclusiones:

- El uso y aplicación de la metodología TPM- Lean Manufacturing es conveniente para mostrar el diagnóstico del estado actual y para encontrar y proponer alternativas a fin de lograr la mejora de un proceso de fabricación.

- Es tangible la influencia que el uso de las herramientas de la metodología Lean Manufacturing tiene en el incremento de la eficiencia de la producción de repuestos para equipos del sector minero en la empresa metal mecánica FRESEP SAC.

- Mediante el procesamiento adecuado de una necesaria base de datos, se pueden determinar las causas fundamentales de la baja OEE en la producción de repuestos; estas causas, en el caso de la empresa en estudio, son el incumplimiento de los mantenimientos preventivos y el exceso de horas utilizadas en mantenimientos correctivos, según se obtuvo a través de la utilización de la metodología TPM.

- Mediante la aplicación de la metodología TPM, la OEE en la producción de repuestos para equipos del sector minero en la empresa metal mecánica FRESEP SAC se ha incrementado de 32.86% a 85.58%.

- Para implementar las mejoras propuestas en la empresa en estudio, se requiere efectuar una inversión de S/ 119 317.15, lo cual es justificable, pues genera un ahorro de S/ 590 353.55.

- Se han logrado alcanzar los objetivos propuestos y también demostrar las hipótesis planteadas en el presente trabajo de investigación, con lo que se demuestra que su aplicación es factible para las empresas manufactureras del sector PYME a bajos costos.

texto en

texto en