INTRODUCCIÓN

En el año 2019, la demanda interna del sector textil peruano se contrajo un 9%, mientras que las exportaciones se contrajeron un 6% (Saavedra, 2019). Esto es ocasionado por los precios de las importaciones extranjeras, lo que reduce los ingresos del sector textil nacional y conlleva al cierre de varias empresas. Para hacer frente a esta situación, las empresas del rubro están añadiendo un mayor valor agregado a sus productos, de modo que puedan tener herramientas distintas al precio con las cuales competir en el mercado. La Sociedad Nacional de Industrias (2019) informa que, si bien se esperaba un crecimiento del 3.3% de las producciones nacionales para el 2019, el valor de las exportaciones continúa siendo bajo con aproximadamente 2 mil millones de dólares americanos, en comparación con el sector exportador agrícola, que supera los 7 mil millones de dólares. Frente a esta problemática, representantes de esta institución manifestaron que, para solucionarlo, es preciso esforzarse por elevar la productividad de las empresas y hacerlas sostenibles, de manera que se puedan reducir costos y mermas, ahorrar energía y tener un negocio más eficiente.

La empresa en estudio se ubica en la Provincia Constitucional del Callao y se especializa en la confección de trajes de bombero de acuerdo a modelos existentes en el mercado internacional, con insumos importados en su totalidad directamente de Estados Unidos; sus productos cuentan con la certificación UL y cumplen con el estándar NFPA 1971 y los estándares de protección para ensamblaje de trajes de bombero contra fuego estructural. Dadas las condiciones actuales, la empresa en estudio se ha visto en la necesidad de mejorar sus procesos y reducir sus deficiencias para alcanzar un incremento de la productividad. Así, el objetivo del presente artículo es proponer e implementar un modelo de gestión basado en herramientas Lean Manufacturing, diseñado para mejorar el proceso productivo de la empresa en términos de calidad, estandarización y tiempo. Se busca que este modelo cumpla su objetivo no solamente en la empresa en estudio, sino que pueda ser aplicado en otras empresas del sector con resultados similares. La hipótesis que se pretende demostrar con esta investigación es que existe diferencia significativa en la productividad antes y después de la implementación del modelo de mejora continua, y que el paradigma obtenido es válido para su aplicación en otros contextos similares.

Este artículo busca ser de utilidad en el rubro de investigación al servir como guía para posteriores trabajos basados en mejora continua de procesos, así como también ser de utilidad en el sector industrial para aquellas empresas que requieran un modelo Lean Manufacturing para mejorar sus procesos. La relevancia y novedad de este trabajo de investigación radica en que se elabora un modelo compuesto por un grupo de herramientas seleccionadas para afrontar los principales problemas del rubro de confección: aprendizaje de los operarios, mantenimiento de máquinas, falta de orden y limpieza, y tiempo de ciclo elevado, con el cual se consigue un incremento de la productividad. Por tanto, el aporte es de expansión, dado que el modelo de gestión diseñado constituye una nueva alternativa para el rubro de la confección en materia de mejora continua, así como también en el sector de investigación.

La importancia de Lean Manufacturing en la gestión de los procesos operativos de las empresas está demostrada. En investigaciones como las de Vargas, Muratalla y Jimenez (2018), quienes en su artículo «Sistemas de producción competitivos mediante la implementación de la herramienta Lean Manufacturing» realizan una investigación que consiste en una recopilación de data respecto a los casos de mejora de distintos sistemas de producción, se observa que los principales problemas son los costos, el área utilizada, los inventarios, la calidad y el lead time, y cuyo resultado evidencia que las empresas en estudio tienen un 60% de actividades que no agregan del todo valor, cifra que es reducida mediante la aplicación de las herramientas de mejora continua. Asímismo González, Marulanda y Echeverry (2018), en su artículo titulado «Diagnóstico para la implementación de las herramientas Lean Manufacturing, desde la estrategia de operaciones en algunas empresas del sector textil confección de Colombia: reporte de caso», lograron demostrar que en todas las áreas de aplicación de Lean Manufacturing surgen ventajas competitivas que permiten su mejora continua. Destacan así mismo Curillo et al.(2018) quienes en su artículo titulado «Aplicación de herramientas de manufactura esbelta en la empresa textil Anitex, Atuntaqui, Ecuador» estudian y aplican en la mencionada empresa herramientas de mejora continua como Value Stream Mapping, 5S, TPM, SMED, Just-in-Time y Kanban. Con cada una de las herramientas se logran mejoras, por ejemplo, la aplicación de las 5S mejoró el cumplimiento del área de corte en un 47%.

Proceso y productividad

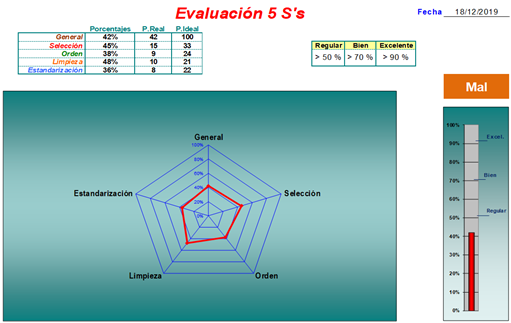

Un proceso puede definirse como una totalidad que cumple un objetivo útil para alguna organización, y también para el cliente, agregando valor. Por lo tanto, se puede decir que un proceso es un conjunto de actividades, interacciones y recursos, cuyo propósito y finalidad es transformar entradas en salidas que aportan un valor a los clientes (Bravo, 2011). Hablando específicamente del proceso de confección, este se encarga de la transformación del tejido cortado en la etapa anterior en un producto con la forma requerida o similar a lo requerido por el cliente final (Asociación Intersectorial para el Desarrollo Económico y el Progreso Social [CIDEP], 2012). La productividad significa realizar una comparación entre la cantidad de recursos utilizados y la cantidad de bienes y servicios que se producen con estos recursos. Esto puede ser medido a través de un indicador de productividad que se muestra en la ecuación 01, como se observa a continuación:

Dado que las entradas pueden ser expresadas en distintas magnitudes, la expresión de la productividad puede variar, así se obtiene una productividad parcial, productividad física, productividad promedio, productividad bruta, productividad hora-hombre, entre otras (Carro y González, 2008). Cabe resaltar que la importancia de la productividad radica en que, como indicador, permite medir cuán eficiente es un proceso y, a través de ello, proponer acciones para mejorar o mantener la calidad del mismo, pues el aumento de la productividad también conduce al crecimiento económico. Algunos factores que afectan la productividad, en términos generales, son la calidad de los recursos, el capital, la mano de obra, entre otros (Céspedes, Lavado y Ramírez, 2016).

Lean Manufacturing

El Lean Manufacturing es un modelo de organización y gestión del sistema de fabricación ―personas, materiales, máquinas y métodos― que busca mejorar la calidad, el servicio y la eficiencia mediante la eliminación continua del despilfarro (Socconini, 2019). El contexto de aplicación ideal de Lean Manufacturing es la fabricación repetitiva de familias de productos mediante procesos discretos. Los volúmenes pueden ser grandes, medios o pequeños (Gisbert, 2015). Para la correcta aplicación de Lean Manufacturing existen muchos factores a tener en consideración, principalmente el conocimiento en recopilación y análisis de la información y tener un equipo preparado (Kafuku, 2019).

El Lean Manufacturing se apoya en herramientas como las 5S, el mapa de flujo de valor (VSM) y el mantenimiento productivo total (TPM); la expresión «cinco S» proviene de las cinco palabras japonesas seiri (separar), seiton (ordenar), seiso (limpiar), seiketsu (control visual) y shitsuke (disciplina), que resumen los cinco pasos a seguir para implementar esta metodología (Manzano y Gisbert, 2016). La metodología cinco S se enfoca en mejorar las condiciones del puesto de trabajo, lo que propicia y permite mejorar la seguridad y calidad, reducir las averías, reducir los tiempos de cambio (muda) y su variación (mura) al eliminar las búsquedas y minimizar desplazamientos a la hora de manipular los utillajes y herramientas necesarios para el cambio, y reducir el tiempo de ciclo del operario y su variación (mura) al disponer de forma adecuada de las herramientas y útiles necesarios para realizar el ciclo de trabajo (Randhawa y Ahuja, 2017). El mapa del flujo de valor (VSM) es un modelo gráfico que representa la cadena de valor, mostrando tanto el flujo de materiales como el flujo de información desde el proveedor hasta el cliente (Jimmerson, 2017) y tiene por objetivo plasmar, de una manera sencilla, todas las actividades productivas para identificar la cadena de valor y detectar, a nivel global, dónde se producen los mayores desperdicios del proceso. El VSM facilita, de forma visual, la identificación de las actividades que no aportan valor añadido al negocio con el fin de eliminarlas y ganar eficiencia (Rohac & Januska, 2015). En cuanto al mantenimiento productivo total (TPM), es en sí mismo un paradigma de gestión del sistema productivo. El Lean Manufacturing no comparte el principal indicador que utiliza el TPM, el OEE (Overall Equipment Effectiveness); sin embargo, aprovecha sus metodologías para conseguir la estabilidad de la máquina (Suzuki, 2017).

Modelo de gestión basado en Herramientas Lean Manufacturing para la mejora de la productividad en empresas de confecciones

Se trata de un conjunto de operaciones y procedimientos basados en herramientas Lean Manufacturing cuidadosamente seleccionadas y diseñadas, cuya aplicación ordenada tiene por finalidad obtener una mejora de la productividad en el área de la empresa aplique (Laureano y Mejía, 2019). Su objetivo es simplificar el proceso de diseño e implementación de un plan estratégico de mejora de la productividad que puedan tener las empresas del sector de la confección textil, dado que, a pesar de que cada casuística es distinta y en ocasiones es necesario recurrir a un asesoramiento más especializado según el problema particular que se presente en cada caso, el modelo propone los principios fundamentales de la identificación, evaluación y solución de circunstancias con Lean Manufacturing a través de una serie de etapas (Gento, Pimentel y Pascual, 2020).

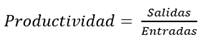

El modelo (Figura 1) considera herramientas Lean Manufacturing tales como: 5S, instructivos para el aprendizaje de operarios, mapa de flujo de valor y eficiencia total de los equipos. Estas fueron elegidas por su demostrado apoyo en la solución de los principales problemas que se presentan en las empresas de confección en las variables de materiales, mano de obra, método y maquinaria (Salazar, 2019).

Preparación inicial para la implementación del modelo

En primera instancia, el líder designado coordinará una reunión con los trabajadores del área para presentar el modelo Lean Manufacturing, sus características y objetivos. Se aceptarán preguntas y sugerencias, así como su opinión respecto a la conveniencia del modelo, y, en colaboración con los trabajadores, se deberán planificar los pasos para su implementación adecuándose al contexto de la compañía y sus necesidades. A través de un acuerdo, se definirá el propósito, el objetivo, el área donde se llevará a cabo el plan, el cronograma y la composición del grupo de trabajo que guiará a los demás trabajadores en las distintas fases del plan, el cual deberá ser firmado por todos los trabajadores para constatar que las características generales del plan han sido debidamente establecidas (Céspedes et al., 2020). Este grupo deberá estar compuesto por entre 4 y 8 personas con posibilidad de ampliación mientras haya personas que aporten conocimientos; se recomienda que esté conformado por ingenieros de diversas disciplinas, técnicos, personal de recursos humanos y logística, operarios y otros representantes de los trabajadores. También debe haber un líder, quien debe garantizar el buen funcionamiento del plan; coordinador(es), quienes deben encargarse del paso a paso de los procedimientos establecidos, planificar las reuniones (al menos una reunión de dos horas cada 15 días) y demás actividades; y secretario(s), que registren y documenten los temas y actividades que se vayan realizando, mediante informes o cuestionarios.

Intervención y análisis

Una vez definidas las cuestiones iniciales referentes al método que se desea seguir, se seguirán una serie de etapas según la metodología DMAIC (definir, medir, analizar, mejorar y controlar)

Definir

En primera instancia, se establecen las estrategias para el diagnóstico del problema principal y su definición. En esta primera etapa es necesaria la colaboración de todos los trabajadores del área, para lo cual el jefe designado distribuirá primero una tabla de problemas por actividad, en la cual cada trabajador deberá escribir los problemas que encuentra al realizar su trabajo en la columna especificada, y, en la siguiente, la causa o causas con las que se relaciona cada problema. Una vez recogidas las fichas completas, el equipo encargado se reúne para estudiar todos los problemas y clasificarlos según la variable a la que modifican, utilizando un diagrama de espina de pescado - Ishikawa para observar la consecuencia principal que esto conlleva (medida en variables numéricas) y poder trabajar en ella. Una vez que se tenga la consecuencia principal, se convoca a reunión con todos los trabajadores y miembros del equipo para que, entre todos, se determine el problema principal que está afectando a la compañía, mostrando el Diagrama de Ishikawa elaborado. Con estos datos se completa la definición del problema, el cual ser redactado en un formato de carta de proyecto, el cual debe ser firmado por los responsables y difundido de manera adecuada para que todos conozcan el problema que se desea erradicar.

Medir

Luego de determinar el problema, se mide la magnitud del mismo con distintas herramientas que se adaptarán a cada una de las 6 variables que definen el problema, también conocidas como «las 6M» (mano de obra, materiales, maquinaria, métodos, medición y medio ambiente). La variable o variables serán analizadas en función del tipo de problema encontrado y la relevancia que la variable tenga sobre el mismo. Es importante que los equipos de trabajo cuenten con personal que conozca la implementación de estas herramientas.

Analizar

Posterior a la recopilación de los datos provenientes de la etapa de medición, esta pasará a ser analizada a través de un programa estadístico (SPSS, Minitab, etc.) con el fin de conocer las características de las variables a analizarse y, posteriormente, se utilizan estadísticos inferenciales (correlación, regresión) para conocer la influencia de una sobre la otra. Los resultados deben registrarse en un informe y difundirse en una reunión con los integrantes de la empresa. En la reunión se escucharán las propuestas de solución al problema de todos los integrantes, tomando turnos para que cada uno se exprese. Lo ideal es que la determinación de la solución no se prolongue demasiado, dado que esto puede desanimar a los trabajadores.

Mejorar

En esta etapa se implementa la solución propuesta siguiendo los siguientes pasos:

Elaboración de un cronograma e informe en el que especifique, como mínimo, la fecha de inicio, la fecha de finalización, las actividades a realizarse y el responsable de cada actividad.

Capacitaciones grupales para entrenar a los trabajadores en la estrategia de mejora.

Implementación in situ según lo establecido en el informe y lo coordinado en capacitaciones.

Verificación de la adecuada implementación en cada etapa, actividad realizada por el equipo de trabajo según sus funciones.

Seguimiento del proceso de implementación, detectar anomalías que puedan surgir durante el cumplimiento del plan de solución y registrarlas.

Cumplido el periodo establecido, recolectar los mismos tipos de datos que se recolectaron en la etapa «medir», pero luego de la implementación de la solución, para que se pueda realizar la comparación respectiva.

Controlar

Con los datos obtenidos en la etapa anterior, se vuelven a estudiar los estadísticos en comparación con los obtenidos inicialmente en la etapa «medir». Si, tras comparar los resultados, se comprueba que hubo una mejora, es importante que el plan se preserve en el tiempo para que conduzca a posteriores mejoras, repitiendo el ciclo. Si, por el contrario, se observa un perjuicio en lugar de una mejora, es necesario tomar acciones, ya sea corregir el plan o replantearlo, reuniendo al comité y a los trabajadores para detectar en qué punto el plan empezó a fallar. Tanto si se consiguió el éxito o no, todo debe ser registrado y contrastado con el estado inicial de la empresa (Sarria, Fonseca y Bocanegra, 2017).

Continuidad del programa

En la reunión de evaluación de los resultados, se debe permitir la participación y opinión voluntaria para recibir retroalimentación por parte de todos los trabajadores. Tanto si se han obtenidos resultados positivos que se deseen seguir mejorando como resultados negativos que se deseen subsanar con la corrección del plan, es importante definir la continuidad del plan. De continuar con el mismo, la ejecución será más rápida porque ya se cuenta con una experiencia previa (Soto, 2017). Con la continuidad del programa se debe garantizar la evaluación periódica de nuevos problemas o de los problemas existentes de la empresa, incorporar la filosofía de mejora continua en la toma de decisiones del trabajador, de manera que todas sus acciones estén orientadas a la mejora de la compañía, y extender los conocimientos del plan, así como la metodología y los procedimientos a toda la empresa (Temoche, 2019).

METODOLOGÍA

En la presente investigación se utilizó un enfoque cuantitativo. Según Hernández, Fernández y Baptista (2014), un enfoque cuantitativo de la investigación hace referencia a un conjunto de procesos secuenciales y probatorios, en el cual el investigador es objetivo, haciendo un estudio organizado basado en la medición numérica y la estadística y que sigue un patrón predecible y estructurado, con el cual se puedan demostrar las teorías y los fenómenos investigados a través de un razonamiento deductivo del cual se obtienen hipótesis. Estas últimas serán sometidas a prueba para lograr el objetivo propuesto, bajo un nivel de investigación explicativo. El diseño de la investigación fue preexperimental. Según Hernández et al. (2014), el diseño pre experimental es un estudio en el cual se manipulan una o más variables independientes, sobre lo cual se analizan las consecuencias que esta acción ejerce sobre las variables dependientes. La unidad de análisis fue el área de producción de la empresa textil, de donde se obtuvo información relevante de la empresa. Se analizaron los procesos y los defectos existentes en la elaboración de camisas antiflama de la empresa textil, cada uno de los cuales fue sometido a evaluación.

La población de estudio estuvo constituida por 180 camisas antiflama correspondientes a un mes de producción, la muestra representó el 100% de un día de producción, se consideró un día al azar de un mes de producción, bajo un muestreo probabilístico por lo que la muestra fue seleccionada bajo los criterios de margen de error elegido (5%) y un nivel de confianza de 95%, por lo que se obtuvo un total de seis unidades. La recolección de datos se llevó a cabo de la siguiente manera:

Se recopilaron datos relevantes del área de confección: tiempo estándar empleado en cada proceso, también se detalló paso a paso cada actividad mediante un diagrama de operaciones.

Se identificaron las principales áreas problemáticas mediante un mapa de flujo de valor y se identificó el área de investigación.

Se realizó un diagnóstico inicial con las observaciones recogidas, se elaboró el Plan de Mejora Continua siguiendo la metodología DMAIC.

Se elaboró un plan de acción y se implementaron las 5S.

Se elaboraron y distribuyeron instructivos para mejorar el aprendizaje.

Se realizó un estudio de tiempos para observar los tiempos estándar de confección.

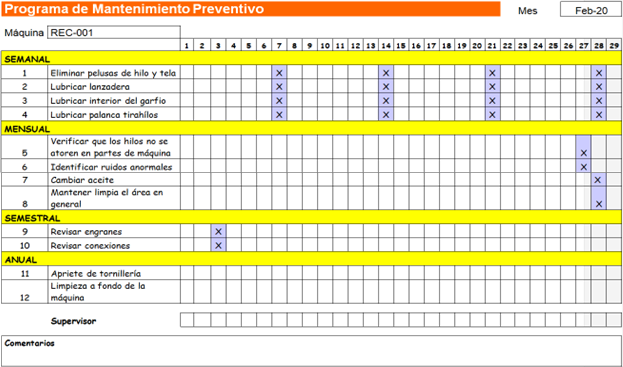

Se midió el problema en las máquinas utilizando la matriz AMEF, tras lo cual se implementó un plan de mantenimiento preventivo y un registro diario de mantenimiento.

Se realizó la comparación en una etapa posterior para percibir las mejoras en términos de indicadores.

A partir de los resultados obtenidos, se elaboró la propuesta del modelo de gestión, la cual se sometió a la validación por juicio de expertos.

La clasificación, registro y codificación de los datos fueron realizados a través de los distintos formatos para herramientas de calidad, algunos de ellos proporcionados por el Lean Six Sigma Institute, los cuales están certificados como aptos para su uso en proyectos de mejora continua. Asimismo, la técnica analítica utilizada para comprobar la hipótesis y obtener las conclusiones fue la estadística descriptiva y la inferencial a través del uso del software Minitab para comprobar la validez de las hipótesis y posteriormente se interpretó la información.

RESULTADOS

En la empresa objeto de estudio, el horario de trabajo es de 8:00 a. m. a 5:30 p. m., con una hora de almuerzo de 1:00 p. m. a 2:00 p. m. Esto significa que las horas de trabajo disponibles son 8 horas y media (8.5 horas/día), durante 5 días a la semana. Es decir, se trabaja un total de 42.5 horas a la semana.

La demanda diaria se calculó con la siguiente fórmula, considerando los datos de una orden de producción seleccionada para el estudio, la cual consta de 6 unidades de camisas antiflama.

Por tanto, la productividad se puede calcular como sigue a continuación:

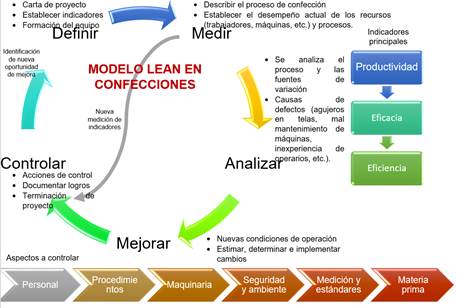

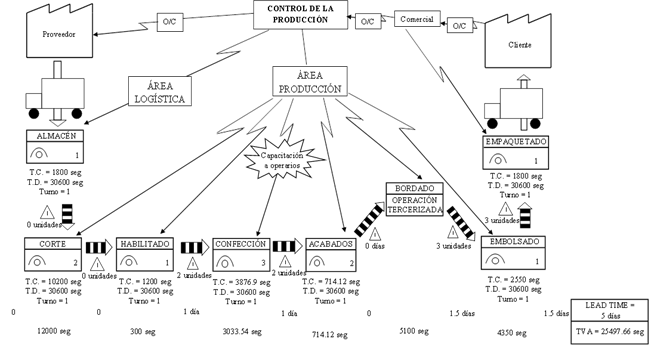

Con ello, se realizaron los cálculos por área para poder realizar el Mapa de Flujo de Valor actual de la empresa, el cual se muestra en la Figura 2.

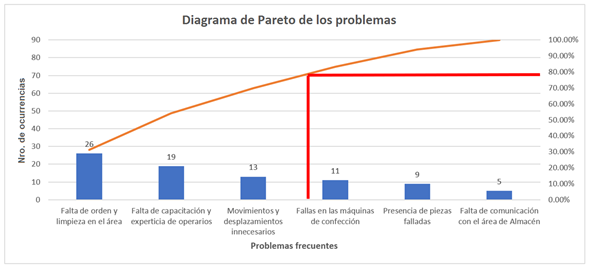

Para la medición del problema, se cuantificaron los problemas presentados dentro de la producción de una orden de producción según su cantidad de ocurrencias. De esta manera, se pudo identificar los problemas que deben ser solucionados de manera inicial dentro del plan de mejora continua. Para ello, se elaboró un diagrama de Pareto, el cual se visualiza en la Figura 3, en el cual se observa que el 80% de los problemas son provocados por la falta de orden y limpieza, la falta de capacitación de los operarios, los movimientos y desplazamientos innecesarios y la presencia de fallas en las máquinas.

Fuente: Elaboración propia.

Figura 3 Diagrama de Pareto de los problemas encontrados en el área de confección.

Por ello, en coordinación con el área de gerencia, el área de ingeniería y el personal del área de confecciones, se establecieron las herramientas de mejora para cada uno de los mencionados problemas que se observan en la Tabla 1.

Tabla 1 Herramientas a implementarse por problema.

| N.° | PROBLEMA | HERRAMIENTA |

|---|---|---|

| 1 | Falta de orden y limpieza en el área | 5S |

| 2 | Falta de capacitación y experticia de operarios | Elaboración de instructivos |

| 3 | Movimientos y desplazamientos innecesarios | Estudio de tiempos y movimientos |

| 4 | Fallas en las máquinas de confección | AMEF, TPM |

Fuente: Elaboración propia.

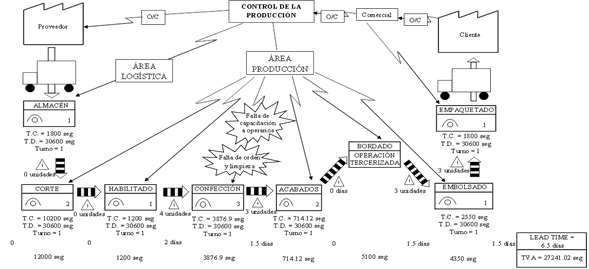

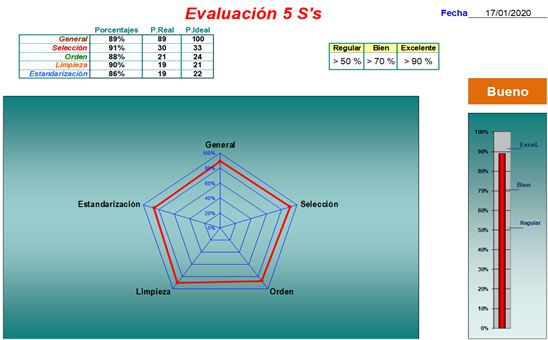

Luego de realizar una auditoría interna de los problemas encontrados en el área de confecciones, se encontró un valor de 5S de 42%, el cual se detalla en la Figura 4.

Para la implementación de las 5S, se empezó con una pequeña capacitación, para la cual se designaron horas de trabajo de la mañana (horario en el que se observa que los trabajadores son más productivos). Esta consistió en una breve introducción de lo que se iba a realizar, llevada a cabo en dos jornadas de una hora. La Tabla 2 muestra las actividades que se llevaron a cabo para la implementación de las 5S en la mencionada empresa según el cronograma establecido.

Tabla 2 Actividades planificadas para la implementación de las 5S.

| Implementar 1ra «S»: CLASIFICAR | Implementar 2da «S»: ORDENAR | Implementar 3ra «S»: LIMPIAR | Implementar 4ta «S»: ESTANDARIZAR | Implementar 5ta «S»: DISCIPLINA |

|---|---|---|---|---|

| Difundir el proceso de mejora a los trabajadores | Ordenar las áreas de producción | Limpiar las áreas de producción | Estandarizar las áreas de producción | Reuniones / capacitaciones de 1 hora de duración |

| Clasificar las áreas de confección | Rotular los artículos del área de confección | Depósitos temporales para los diferentes tipos de residuo o basura | Establecer medidas de seguridad de la empresa: planos de evacuación, extintores, señaléticas de seguridad y botiquines | Presentación de resultados |

| Designar el área roja o de cuarentena | Realizar la codificación de las máquinas | Documentos de registro de limpieza de las áreas de trabajo y SS. HH | Establecer un Plan de Capacitación Básico (Capacitaciones obligatorias: primeros auxilios, uso de extintores, simulacros ante emergencia) | |

| Realizar el checklist de conservación o descarte de productos en cuarentena | Revisión de rotulado y codificado por estaciones de trabajo | Implementación y llenado de tarjetas de registro de oportunidad de mejora | Designación de responsabilidades de estaciones de trabajo y limpieza | |

| Elaboración y revisión de lista de oportunidad | ||||

| Colocar instructivo gráfico de lavado de manos del personal |

Fuente: Elaboración propia.

Luego de la auditoría final realizada al término del cronograma de aplicación de las 5 S, se obtuvo un resultado de 5S de 89%, el cual se observa más detalladamente en la Figura 5.

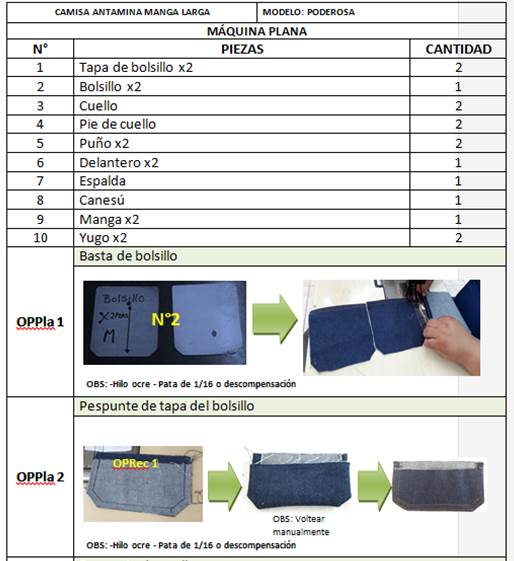

Posteriormente, se elaboraron instructivos para el aprendizaje de los operarios de menor eficiencia. Para cada una de las máquinas utilizadas en el proceso de confección de las camisas, se elaboró un instructivo en donde se pudiera apreciar el inicio, el final y el proceso de cada operación. Estos fueron ubicados en lugares visibles y explicados a las operarias. Un ejemplo de este instructivo se encuentra en la Figura 6, donde se muestra el realizado para la máquina plana.

Fuente: Elaboración propia.

Figura 6 Ejemplo de instructivo para el uso de la máquina plana en confección de camisas.

Para la evaluación del nivel de aprendizaje de las operarias, se elaboró una tabla con los tiempos estándar a partir del estudio de tiempos que se mostrará en el siguiente apartado. En esta tabla, las operaciones en máquina se clasifican en tres niveles: A, B y C. Dado que cada nivel cuenta con una dificultad ascendente según el tiempo que el operario tarda en realizar la operación, se le asignó un peso con la valoración del jefe de taller, quien otorgó un valor ponderado a cada actividad.

Asimismo, en colaboración con el jefe de taller, quien fue instructor de las operarias para la elaboración de las camisas, se elaboró un listado de niveles de aprendizaje (mostrado en la Tabla 3), con el cual se calculó el nivel de aprendizaje adquirido en las capacitaciones impartidas.

Tabla 3 Valoración del nivel de aprendizaje (NA) de las operarias.

| N° | Nivel de aprendizaje (NA) | Desde | Hasta |

|---|---|---|---|

| 1 | Requiere ayuda muy frecuentemente | 0% | 29% |

| 2 | Muestra pequeños progresos, realiza pocas operaciones de manera independiente | 30% | 49% |

| 3 | Muestra progresos aceptables, realiza algunas operaciones de manera independiente | 50% | 69% |

| 4 | Casi no requiere ayuda, es capaz de hacer varias operaciones de manera independiente | 70% | 89% |

| 5 | No requiere ayuda, es capaz de instruir a los demás | 90% | 100% |

Fuente: Elaboración propia.

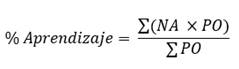

A partir de estos datos, se procedió a calcular el porcentaje de aprendizaje de cada una de las operarias en cada operación con la siguiente fórmula:

Debido a que se tiene un total de 36 operaciones a máquina, se abreviaron los cálculos para mostrar los aprendizajes inicial y final de cada operaria. Llámese inicial a la capacitación realizada por el jefe de taller, y final luego de la implementación de los instructivos.

Se obtuvieron los siguientes valores promedio de aprendizaje inicial para la operaria Yorely S.:

% Aprendizaje = (62%×10+86%×10+⋯+43%×35+59%×35)/875=56%

Tras la implementación de los instructivos, se obtuvo el siguiente valor promedio de aprendizaje final para la operaria Yorely S.:

% Aprendizaje = (79%×10+90%×10+⋯+51%×35+62%×35)/875=71%

Se obtuvieron los siguientes valores promedio de aprendizaje inicial para la operaria Sandy C.:

% Aprendizaje = (45%×10+69%×10+⋯+42%×35+61%×35)/875=47%

Tras la implementación de los instructivos, se obtuvo el siguiente valor promedio de aprendizaje final para la operaria Sandy C.:

% Aprendizaje = (58%×10+72%×10+⋯+56%×35+74%×35)/875=68%

Previo a la aplicación de las 5S y la implementación de los instructivos, y debido a que la eficiencia de estos operarios es inicialmente baja, se realizó un estudio de tiempos en el que se registraron tiempos muy elevados en el proceso de confección, algunos de los cuales tuvieron que ser eliminados para el cálculo del tiempo estándar. El factor de valoración (FV), equivalente a la eficiencia de los operarios, es un valor asignado por el personal del área de ingeniería. El factor de tolerancia (FT) de cada uno de los operarios es calculado con los tiempos suplementarios de la tabla OIT. Una vez realizados los cálculos, se tuvo que la confección de una camisa antiflama denim de manga larga, realizada para la orden de producción del estudio, demoró 64.615 minutos.

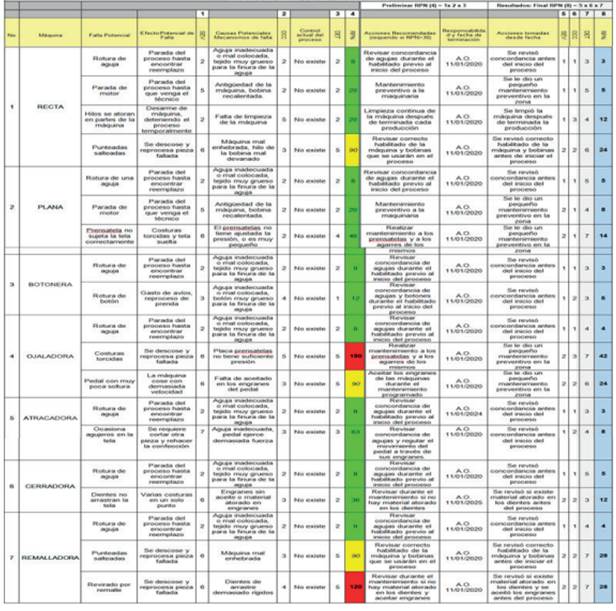

Luego de la implementación de las dos herramientas antes mencionadas, el tiempo estándar de confección de camisas antiflama de las mismas características disminuyó a 50.559 minutos. Además, se realizó un análisis de modos y efectos de falla, el cual se observa en la Figura 7, con el objetivo de determinar las principales fallas que se podrían presentar dentro del proceso de confección. Se midió además el grado de severidad, detección y ocurrencia de las mismas, y se propusieron soluciones mediante la implementación del TPM.

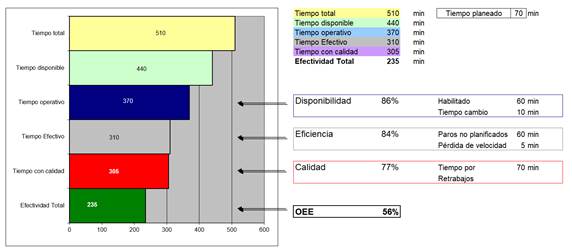

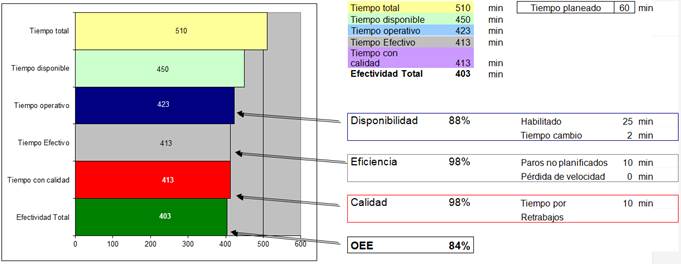

Al observar la presencia de puntos críticos en el AMEF, se realizó el cálculo del OEE inicial (Figura 8) para tener una idea inicial de la efectividad global de los equipos.

Debido a la severidad de los problemas que presenta cada máquina, se implementó un plan de mantenimiento productivo total para cada una de ellas, un ejemplo del cual se puede observar en la Figura 9. También fue necesario brindarles mantenimiento diario a las máquinas antes del inicio de la producción, durante el desarrollo de la misma y al finalizar el turno. Esto se realiza en pocos minutos, con el fin de inspeccionar el buen funcionamiento de la máquina antes de que empiece a operar y así reducir las pérdidas de tiempo por fallo de máquina.

Luego de la implementación del plan de mantenimiento preventivo y el mantenimiento diario, se obtuvo el valor del OEE mostrado en la Figura 10.

El OEE al inicio era el 56%, lo que, según la métrica de calificación presentada en la Tabla 4, es inaceptable. Esto significa que, inicialmente, los equipos eran muy improductivos, lo que representaba importantes pérdidas económicas. Luego de la aplicación e implementación del plan de mantenimiento preventivo y del registro diario de mantenimiento se alcanzó un valor de 84%, que es aceptable según la métrica. Esto representa ligeras pérdidas económicas y una competitividad ligeramente baja, pero superior al OEE inicial, que mostraba una escasa competitividad.

Tabla 4 Métrica de calificación para valores de OEE.

| OEE | Métrica de calificación |

|---|---|

| < 65% | Inaceptable |

| 65% ≤ OEE < 75% | Regular |

| 75% ≤ OEE < 85% | Aceptable |

| 85% ≤ OEE < 95% | Buena |

| ≥ 95% | Excelencia (Valores World Class) |

Fuente: González, Ramírez, Poblano y Mendoza (2016).

Finalmente, luego de la implementación de las herramientas propuestas, se elabora el mapa de flujo de valor futuro (Figura 11), el cual fue calculado teniendo en cuenta los nuevos valores de tiempo y el inventario de la empresa.

Al término de la implementación de las herramientas, se volvió a calcular el valor de la productividad y se obtuvieron los siguientes valores:

Comparándolo con el valor inicial obtenido, se tiene que:

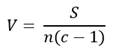

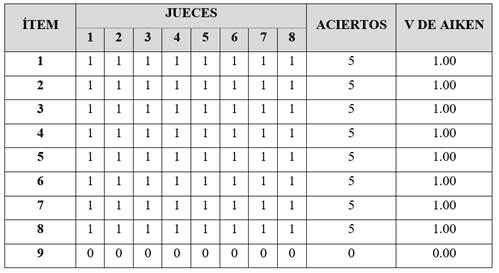

Luego de la experimentación realizada en la empresa y en vista de la obtención de resultados positivos, se definió el modelo Lean Manufacturing para empresas de confecciones. Para validarlo, se elaboró un cuestionario tomando en cuenta las variables de estudio de la investigación y fue aplicado a 8 expertos del rubro. Con los resultados se desarrolló la prueba V de Aiken (promedios del valor asignado a cada ítem), cuyos valores obtenidos se pueden apreciar en la Tabla 5.

Tabla 5 Validez de contenido por criterio de jueces de la Prueba de Conciencia Tributaria.

Fuente: Elaboración propia

*p < .05

Jueces = 8

Cabe mencionar que el último ítem corresponde a Observaciones, es decir, se debe indicar si se le haría alguna corrección, cambio o mejora al modelo, donde las opciones a elegir son Sí (1) o No (0).

El coeficiente V de Aiken se calcula con la siguiente fórmula:

Donde:

S |

Sumatoria de Si |

Si |

valor asignado por el juez i |

n |

número de jueces |

c |

número de valores en la escala de valorización (en este caso son dos, ya que se utilizaron dos valores: 0 y 1) |

Aplicando la fórmula indicada, se obtiene:

Al ser 1 > 0.80, se puede decir que el modelo Lean Manufacturing propuesto en esta investigación es válido para su aplicación, con una validez del 100% con la prueba de V de Aiken.

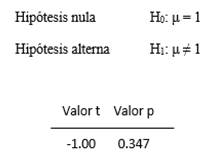

Tras obtener estos resultados, se realizó la prueba de hipótesis para verificar el supuesto planteado al inicio de la investigación. En primera instancia, con el software estadístico Minitab 2018, se realizó la Saphiro Wilk (para muestras menores a 50) para determinar si los datos siguen o no una distribución normal con los siguientes parámetros:

Valor p ≤ α, los datos no siguen una distribución normal

Valor p > α, se rechaza que los datos no siguen una distribución normal

Con los datos, se obtuvo un valor de p igual a 0.10. Este valor es superior a 0.05 que es el valor de significancia, por lo tanto, podemos aceptar que existe una distribución normal para estos datos. Una vez demostrado esto, se procedió a realizar la prueba t de Student para la aceptación o el rechazo de las hipótesis, la cual se presenta en la Tabla 6, considerando los siguientes supuestos:

H0 = No existe una diferencia significativa en la mejora de la productividad antes y después de la implementación del modelo de mejora continua.

H1 = Existe una diferencia significativa en la mejora de la productividad antes y después de la implementación del modelo de mejora continua.

Tabla 6 Prueba t de Student para dos muestras para la aceptación o rechazo de hipótesis sobre el modelo Lean Manufacturing.

Fuente: Elaboración propia.

Debido a que se obtuvo un valor p igual a 0.347, se rechaza la H0 y se acepta la H1, es decir, se puede afirmar que existe una diferencia significativa en la mejora de la productividad antes y después de la implementación del modelo de mejora continua. Por tanto, se entiende que el modelo de gestión planteado cumple con el objetivo. Este resultado se puede generalizar a otras organizaciones mediante la aplicación del modelo en otros entornos, en los cuales, al haberse demostrado la validez y la funcionalidad del modelo, se obtendrá resultados positivos en la mejora de la productividad.

DISCUSIÓN

En la validación del Modelo Lean Manufacturing se obtuvo un valor concordante entre todos los expertos entrevistados, con lo que se consiguió un valor aceptable de la V de Aiken, por lo que se puede decir que este aporta a la productividad de las empresas del sector. Esta aseveración se fundamenta en el uso de las 5S, VSM, implementación de instructivos, estudios de tiempos y TPM. Estos resultados coinciden con Gonzales y Samán (2020), quienes afirman que la implementación de las herramientas llevó a un incremento de la productividad empresarial de 36% a 80%, duplicándose también la cantidad de prendas producidas al día. Asimismo, Quispe y Requena (2019) demuestran que la aplicación de estas herramientas mejora los tiempos de producción, eficiencia y productividad, con las que logran alcanzar un incremento del 29% en este último indicador. Por su parte, Huaripata y Matos (2017) demuestran que la implementación de las herramientas reduce los sobrecostos de materia prima en un 13%.

CONCLUSIONES

Existe una diferencia significativa en la productividad antes y después de la implementación del modelo de gestión basado en herramientas Lean Manufacturing, dado que se logró incrementar la productividad del área de confecciones de la mencionada empresa de 0.10 unidades/hora hombre a 0.12 unidades/hora hombre, lo que representa un aumento del 20% respecto al nivel inicial. Además, la confección de camisas en el mismo lapso de tiempo aumentó de 6 a 7 unidades, lo que significa que el modelo cumple el objetivo, lo que además fue validado por expertos del rubro.

El mapa de flujo de valor se utilizó para identificar las etapas del proceso productivo que tomaban más tiempo y que resultaban críticas. Al finalizar la investigación, se observó una disminución del 6.4% del lead time respecto al nivel inicial. Esto es útil para el modelo de gestión porque permite demostrar la importancia del VSM como primer nivel de medición del lead time.

La implementación de las 5S funciona dentro del modelo de gestión como reductor de tiempos y movimientos innecesarios, además de fomentar una cultura de orden dentro de la organización, tal como se vio en la respectiva implementación.

Con la implementación de instructivos se logró un nivel de aprendizaje de 71% y 68% entre las operarias; asimismo, las paradas para realizar consultas se redujeron a 16 veces y los reprocesos a 10. Por lo tanto, se trata de una herramienta del modelo de gestión que permite incrementar la eficiencia de los operarios.

text in

text in