INTRODUCCIÓN

En diciembre de 2019, las empresas nacionales y mundiales fueron azotadas por la pandemia del covid-19, lo que ocasionó reducciones tanto en las ventas percibidas como en los recursos de grandes organizaciones. Las pérdidas fueron cuantiosas y ocasionaron el cierre de muchas de estas empresas, siendo las de categoría Pequeña y Mediana Empresa (PYME) las que se llevaron el mayor porcentaje de declaraciones en bancarrota.

En marzo del 2020, el presidente del Perú anunció el inicio del estado de emergencia sanitaria, es decir, la paralización a nivel nacional de todas las actividades económicas no esenciales y el cierre de fronteras. En este contexto, el sector metalmecánico cerró todo tipo de actividades por un periodo de 60 días.

El sector metalmecánico estuvo incluido en la primera fase de reactivación, con el código de la Clasificación Industrial Internacional Uniforme (CIIU) 2511. En la fase inicial surgieron problemas en cuanto a los costos de materiales, bajo recursos operativos y retrasos en las entregas de los pedidos, lo que generó un incremento en los precios de los productos y una creciente preocupación por mejorar la eficiencia y productividad de las operaciones.

El trabajo de investigación tiene como objetivo mejorar la productividad en una empresa metalmecánica aplicando tres herramientas Lean Manufacturing: 5S, Andon y Tiempo Estándar. El estudio se enfoca en el área de producción, donde se inició con un diagnóstico inicial a través del mapa de flujo de valor, al cual le siguió la implementación de las herramientas Lean Manufacturing y, por último, se procedió con la evaluación de los resultados obtenidos.

La investigación busca demostrar la hipótesis «la implementación de herramientas Lean Manufacturing (5S, Andon y Tiempo Estándar) sí mejora la productividad en una empresa metalmecánica» a través de análisis estadísticos que sirven para contrastar la hipótesis del trabajo de investigación.

Asimismo, este artículo busca servir como ejemplo del impacto que produce la implementación de las herramientas Lean Manufacturing en el sector metalmecánico, tomando como referencia a la empresa en estudio y dando como resultado el incremento de la productividad.

En este trabajo de investigación se destacan los principales problemas que afrontan las empresas de este sector: la falta de orden y limpieza en el área de trabajo, la lenta repuesta ante los fallos o eventos anormales en los procesos y la poca claridad en los tiempos utilizados para la programación de la producción. Asimismo, se pone énfasis en cómo la aplicación de un enfoque Lean puede ayudar a mitigar estos problemas.

En cuanto a las limitaciones de la investigación, este trabajo está enfocado en las empresas del sector metalmecánico, en la aplicación de algunas herramientas Lean que mitigan problemas específicos en la empresa (5S, Andon y Tiempo Estándar) y en cómo estas repercuten en la productividad de la empresa.

MARCO TEÓRICO

Lean Manufacturing

Según Socconini (2019), el Lean Manufacturing o producción esbelta se define como el conjunto de procesos continuos y sistemáticos de identificación y eliminación de desperdicios que no agregan valor al sistema productivo.

Madariaga (2013), señala que es un nuevo modelo de organización y gestión del sistema productivo, en el que todo el capital humano está orientado al cumplimiento del objetivo que es la eliminación de toda actividad que no agrega valor a la organización. Además, la metodología se ha diversificado en diferentes áreas de la empresa dando origen, por ejemplo, a Lean Office, Lean Maintenace, Lean Logistic, etc.

Es fundamental que el Lean Manufacturing esté construido sobre la confianza, liderazgo y respeto entre todos los niveles jerárquicos de la organización, pues de este modo la implementación de la metodología resulta exitosa (García, 2011).

Despilfarro

Neely et al. (1995) definen a los despilfarros como errores que se cometen en el sistema productivo y que generan una gran pérdida de productividad, ya que el trabajo se debe repetir a consecuencia de no haberse realizado correctamente el proceso productivo la primera vez. El autor señala que las posibles causas de estos desperdicios son críticas para la producción: movimientos innecesarios, errores de los operarios y técnicas inapropiadas en el trabajo de cambio de producto.

Kaizen

El término Kaizen significa «cambiar para mejorar». El cambio de actitud de las personas, considerando sus capacidades, lleva al éxito de la organización. El llamado espíritu Kaizen es la actitud generada en las personas involucradas en esta filosofía y es el pilar fundamental para ganar la batalla contra el desperdicio en toda organización (Hernández y Vizán, 2013).

El modelo Kaizen es el mejoramiento continuo que involucra a todos los niveles jerárquicos de la empresa. La filosofía Kaizen va mucho más allá, es un estilo de vida que orienta a un mejoramiento progresivo en el ámbito familiar, trabajo, etc., para el logro de los objetivos planteados a largo y corto plazo (Masaaki, 2013).

Herramientas Lean Manufacturing

Según Socconini (2019), dentro del Lean Manufacturing existen diferentes herramientas que contribuyen al logro de su implementación. Las herramientas clave y la base para un correcto sostenimiento de la metodología son las 5S, Andon y Tiempo Estándar.

5S

5S es una metodología que se enfoca en optimizar las condiciones del puesto de trabajo. Está conformada por cinco pasos: separar, ordenar, limpiar, estandarizar y disciplinar. Esta metodología no solo consiste en limpiar y ordenar una vez o por cuestiones de estética sino, por el contrario, se basa en el rigor y la constancia, pues contribuye al desarrollo de la disciplina dentro de los trabajadores (Madariaga, 2013).

Separar (Seiri)

En esta etapa se clasifican los diversos elementos ubicados en los puestos de trabajo en dos categorías: necesarios e innecesarios. Es innecesario todo elemento que no es utilizado en un mediano o corto plazo en las actividades normales de producción, ya que entorpecen la utilización de los elementos necesarios y generan grandes volúmenes en el área (Rajadell y Sánchez, 2010).

Ordenar (Seiton)

Hernández y Vizán (2013) mencionan que en esta etapa se debe organizar los elementos clasificados como necesarios con el fin de que se encuentren con facilidad y se devuelvan una vez concluida su utilización. Se debe tener un nivel de orden preciso para producir con calidad y eficiencia y generar un adecuado ambiente de trabajo para los colaboradores.

Limpiar (Seiso)

La suciedad es la principal causa de averías, ya que complica la detección de situaciones anómalas que provocan deterioro en las máquinas y componentes. Esta etapa se enfoca en la identificación de los focos de suciedad y su eliminación para mantener un lugar de trabajo limpio y reducir los despilfarros generados por la suciedad (Madariaga, 2013).

Estandarizar (Seiketsu)

Según Socconini (2019), la estandarización consiste en lograr que los procedimientos, las actividades y las prácticas obtenidas en las etapas previas se ejecuten continuamente para asegurar la consistencia de las tres S iniciales en el área de trabajo. Para ello es necesario estandarizar los procedimientos y retroalimentar a los involucrados para la preservación de estos.

Disciplinar (Shitsuke)

En esta última etapa se deben mantener los estándares establecidos en los pasos anteriores. Para el éxito de esta fase, será necesario llevar a cabo auditorías periódicas con el fin de garantizar que se alcance el nivel esperado de la implementación (Socconini, 2019).

Andon

Dentro del contexto japonés, el Andon se define como un tablero o panel que ayuda a los operarios de producción a dar visibilidad a las anomalías detectadas de modo que el equipo de trabajo pueda resolver de manera rápida los problemas identificados y así asegurar la continuidad del proceso y mantener los estándares de fabricación (Villaseñor y Galindo, 2016).

Según Córdova (2012), la aplicación de Andon debe seguir una estructura de ocho etapas para una correcta inserción en la empresa. El desempeño del encargado de la implementación es crucial para el éxito de la aplicación y sus etapas.

Etapa I: Capacitar al colaborador en los principios, características, beneficios y prerrequisitos de la herramienta Andon en la organización.

Etapa II: Establecer el alcance de la herramienta.

Etapa III: Redactar el objetivo general de la aplicación de la herramienta en términos del proceso, es decir, el beneficio principal que se desea conseguir.

Etapa IV: Mostrar las situaciones anormales dentro del proceso analizado.

Etapa V: Asignar la relación de colores para cada situación anormal y normal en la estación del trabajo.

Etapa VI: Establecer el proceso o área de trabajo que contará con indicadores luminosos para indicar las condiciones de trabajo.

Etapa VII: Medir la frecuencia y tiempo de repuesta frente a situaciones anormales.

Etapa VIII: Monitorear las metas alcanzadas.

Mapa de flujo de valor

El mapa de flujo de valor o Value Stream Mapping (VSM) es una esquematización gráfica que utiliza símbolos, flujos de materiales y de información específico de una familia de productos dentro de la fábrica, desde la recepción del pedido hasta su entrega. Al ser una herramienta que se centra en la reducción del lead time, el VSM puede carecer del grado de detalle necesario para mostrar los diferentes despilfarros en el sistema productivo (Madariaga, 2013).

Los pasos para la implementación de esta herramienta como punto de medición para el diagnóstico consisten en seleccionar una familia de productos, elaborar el mapa actual, dar ideas de mejora, plantear el mapa de la situación futura, reconocer los bucles pull en el mapa futuro y elaborar un plan de mejora para agregar valor al futuro mapa (Socconini, 2019).

Tiempo estándar

García (2005) define al tiempo estándar como el resultado, en unidades de tiempo, de realizar una actividad, donde se incluyen elementos causales y contingencias dadas durante el desarrollo del estudio de tiempo. Es el resultado del tiempo normal sumado a los suplementos propios del trabajo lo que permite determinar el tiempo tipo que ayuda a la planificación y determinación del tiempo empleado para este.

La valoración del ritmo de trabajo del operario y los suplementos expresa que el factor de calificación es una técnica para determinar de manera precisa el tiempo en que un operario realiza una operación a un ritmo de trabajo normal (Escalante y González, 2016).

El cálculo del tiempo normal se debe determinar por la calificación del colaborador en su trabajo según el método Westinghouse que presenta cuatro factores para evaluar la destreza del trabajador: habilidad, esfuerzo, condiciones y consistencia. Asimismo, se considera la holgura llamada suplementos, que son los factores propios del ser humano y el entorno que generan una demora adicional en la ejecución del trabajo. La determinación del suplemento se le añade al tiempo normal para lograr determinar el tiempo estándar, también conocido como tiempo tipo, que se calcula de cada elemento del proceso; la suma de estos elementos da como resultado el tiempo estándar total del proceso (García, 2005).

Metodología Lean Manufacturing

La implementación de la filosofía Lean Manufacturing es una tarea compleja que va más allá de una herramienta, por lo cual es importante la involucración de la gerencia de todos los niveles de la organización (Sarria et al., 2017).

Etapa 1

La primera etapa de la implementación de la metodología Lean Manufacturing debe empezar con un diagnóstico de la situación actual de la empresa mediante el VSM, ya que permite encontrar los problemas ocultos y actividades que no agregan valor (Sarria et al., 2017).

Etapa 2

Luego de la implementación de la metodología es importante seguir con la difusión de esta a los involucrados en el área, para luego proceder con la implementación de la 5S y estandarización de los procesos (Sarria et al., 2017).

Después de la implementación de las bases de la metodología se debe buscar herramientas Lean que favorezcan y apoyen a mitigar los problemas encontrados en el diagnóstico inicial, para posteriormente evaluar los resultados logrados en el proceso de implementación (Sarria et al., 2017).

METODOLOGÍA

En el presente trabajo investigativo se tomó un enfoque cuantitativo. Según Hernández et al. (2014), un enfoque cuantitativo de la investigación hace referencia a un conjunto de proceso secuenciales y verídicos, donde el investigador es conciso, pues hace estudios organizados basados en la medición numérica y estadística.

Las hipótesis formuladas son sometidas a prueba para lograr el objetivo buscado mediante un nivel de investigación explicativo. El diseño que sigue el trabajo fue preexperimental. Según Hernández et al. (2014), el diseño preexperimental es un estudio en el que se manejan una o más variables independientes para analizar las consecuencias que ocasionan en las variables dependientes.

La unidad de análisis fue el área de producción de la empresa metalmecánica en estudio, donde se obtuvo la información relevante para la investigación. Se analizaron los procesos, las causas y defectos existentes en los procesos principales del área.

La población de estudio estuvo conformada por las diferentes causas identificadas en el área en un periodo de 30 días. Para el análisis y para la toma de indicadores en un lapso de siete meses, se consideró el 100% de la producción de la familia de producto elegida. Los pasos que se siguieron en la investigación están secuenciados de la siguiente manera:

Se recopilaron, para la medición inicial, los datos de productividad del periodo de abril hasta setiembre del 2021 del área de producción, que sirven como diagnóstico para la productividad inicial.

Se utilizó la herramienta Matriz producto-proceso para identificar la familia de producto que se iba a a elegir para la construcción del VSM.

Se construyó el mapa de flujo de valor para identificar los procesos críticos del área y analizar el flujo de valor y no valor en la empresa.

Se decidió tomar los procesos de corte, pintura y granalla para la implementación de las herramientas Lean (5 S, Andon y tiempo estándar) debido a que son procesos que originan retrasos en el flujo de valor de la empresa.

Se utilizaron las herramientas de diagrama de Pareto e Ishikawa para identificar las causas relevantes que suceden en los procesos críticos para su posterior mitigación con las herramientas Lean Manufacturing.

Se siguió la metodología Lean Manufacturing, que empieza con la implementación de la herramienta 5S. Para esto se realizó primero un diagnóstico inicial del proceso de corte y luego la implementación de la herramienta. Se utilizó un cronograma en el que constaba la implementación de cada etapa y lo que se buscaba lograr.

Se realizó la implementación de la herramienta Andon en el área de granallada con el fin de implementar indicadores visuales que identificaran los eventos anormales que ocurrían, así como su tiempo inicial y posterior a la implementación de la herramienta.

Se realizó la implementación del tiempo estándar en el área de pintura, siguiendo la metodología Lean Manufacturing, con el fin de identificar los tiempos observados para luego evaluarlos por medio del método Westinghouse y determinar el tiempo normal. Se evaluaron los suplementos en los que incurre el proceso. Finalmente, se obtuvo el tiempo estándar de cada elemento y del proceso.

Se compararon los resultados iniciales y posteriores a la implementación de las herramientas Lean Manufacturing, con el fin de identificar el impacto en las áreas implementadas.

En la etapa final de la investigación, se buscó contrastar la hipótesis de la investigación, utilizando la herramienta estadística prueba t de Student con la ayuda del software Minitab. Con los resultados obtenidos, se procedió a analizar y a determinar la aceptación o rechazo de la hipótesis.

RESULTADOS

Productividad

Para determinar la productividad de la empresa se utilizó la siguiente fórmula:

Para la evaluación inicial de la productividad se tomó registro de los meses de abril hasta setiembre del 2021 (Tabla 1), cuyo resultado fue una productividad promedio de 0.26 toneladas/soles, lo cual es un resultado por debajo de lo esperado por la empresa.

Tabla 1 Productividad promedio del 2021.

| Mes | Productividad (tn/soles) |

|---|---|

| Abril | 0.26 |

| Mayo | 0.24 |

| Junio | 0.27 |

| Julio | 0.26 |

| Agosto | 0.26 |

| Setiembre | 0.25 |

Fuente: Elaboración propia.

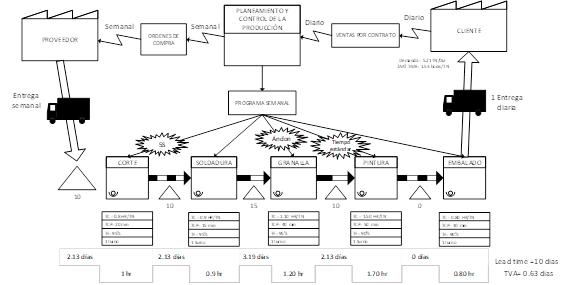

Mapa del flujo de valor

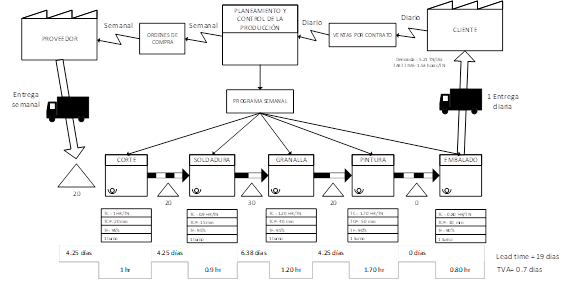

Se utiliza el VSM para la construcción del estado inicial de los procesos y el lead time del sistema productivo teniendo en cuenta la familia de productos identificada en la Tabla 2 y los procesos de corte, soldadura, granalla, pintura y embalado.

Tabla 2 Matriz producto-proceso.

| Productos | Corte | Soldadura | Granalla | Pintura | Embalado |

|---|---|---|---|---|---|

| Carpas de campo estándar | X | X | X | X | X |

| Carpas iglú | X | X | X | X | X |

| Biombo estándar | X | X | X | X | X |

| Otros | X | X | X |

Fuente: Elaboración propia.

En la Figura 1 se puede identificar que el proceso crítico lo representa el trabajo de pintura, ya que el tiempo de ciclo necesario es de 1.53 horas por tonelada y esta actividad lo supera al llegar a 1.70 horas. El segundo proceso crítico es el proceso de granallado, seguido por el de corte.

Los resultados del lead time y el tiempo que sí agrega valor es 19 días y 0.7 días respectivamente, dando como resultado que solo el 3.6% del tiempo total corresponde actividades que sí agregan valor.

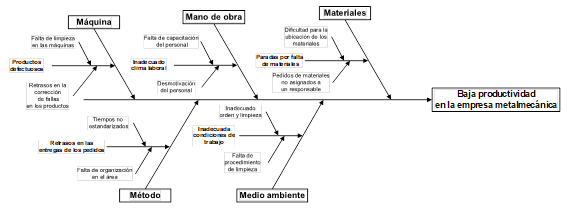

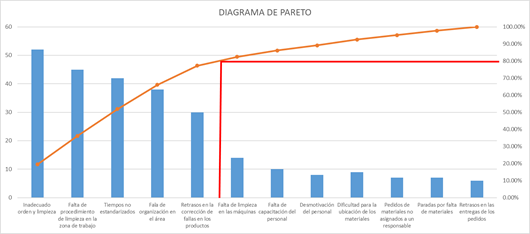

Análisis de causas

En el análisis de las causas identificadas se construyó un diagrama de causa-efecto (Figura 2), donde se buscó relacionar las causas con cada factor que originaba el problema. Posterior a ello se construyó un diagrama de Pareto (Figura 3). Se tomó un periodo de 30 días para determinar la frecuencia de ocurrencia de cada causa identificada con el fin de poder determinar las causas de mayor relevancia para su mitigación o mejoría.

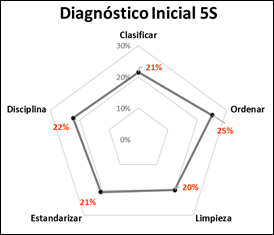

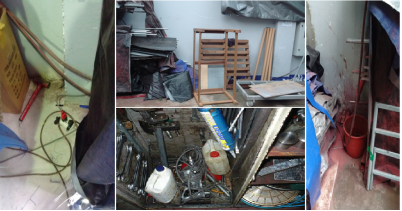

Diagnóstico de las 5S

Se toma el proceso de corte para evaluar los resultados iniciales del cumplimiento de las 5S en la zona de trabajo (Figura 4) y las imágenes de la situación de lugar de aplicación (Figura 5).

Implementación de las 5S

La inserción de la herramienta sigue los pasos descritos por Madariaga (2013): seleccionar, organizar, limpiar, estandarizar y disciplinar. Se procedió de la siguiente manera:

Construcción del cronograma de actividades de toda la implementación.

Capacitación al personal de corte sobre conceptos e importancia de las 5S.

La 1ra S: El personal operativo y responsable del área crea una lista de todos los materiales innecesarios a través del uso de las tarjetas rojas.

La 2da S: Se designa el lugar idóneo para los materiales necesarios en el trabajo con la demarcación correspondiente.

La 3ra S: Se convoca a todo el personal del área y personal administrativo para el día de la gran limpieza en la zona de trabajo.

La 4ta S: Se revisan todas las demarcaciones hechas en la zona de trabajo y el manual de cumplimiento de las 5S.

La 5ta S: Se realiza la designación de auditores para la revisión del cumplimiento de la herramienta y posterior levantamiento de observaciones.

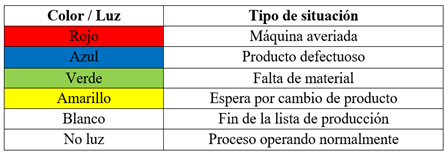

Implementación del Andon

La herramienta Andon se implementa en el proceso de granalla para eliminar los altos índices de defectos que generan en el área. Las etapas que se siguieron son de acuerdo a Córdova (2012).

Etapa I: Se realiza la capacitación sobre temas básicos de la herramienta Andon y su aplicación en el puesto de trabajo, así como el impacto que esto produce en la producción y calidad del producto.

Etapa II: Se identifica cuál será la zona de alcance de Andon. En este caso, el lugar donde se implementa la herramienta es en la zona del proceso de granallado.

Etapa III: El objetivo que se busca es detectar, mediante herramientas visuales, los eventos anormales en el proceso de granallad, con el fin de generar menores tiempo de repuesta y una disminución en las piezas defectuosas en la línea de producción.

Etapa IV: Las situaciones anormales que ocurren en el proceso son: máquina averiada, ausencia de material, espera por cambio de producto y salida de producto defectuoso.

Etapa V: Se establecen los códigos de colores utilizados según cada tipo de situación anormal y normal (Figura 6).

Etapa VI: Se utilizarán señales de identificación de colores para los eventos anormales y normales y se ubicarán en los puntos estratégicos dentro del proceso.

Etapa VII: Se toma una muestra de 30 días para el monitoreo de la atención por parte de colaboradores ante situaciones anormales en el proceso de granallado (Tabla 3).

Etapa VIII: Se elabora un mural exclusivamente para monitorear temas como seguridad (accidentes), calidad (defectos alcanzados en el proceso) y entrega (retrasos de entrega por parte del proceso).

Tabla 3 Frecuencia y tiempo de repuesta en situaciones anormales.

| Tipo de situación | Número de veces que se presentó | Tiempo promedio de respuesta sin Andon (min) | Tiempo promedio de respuesta con Andon (min) |

|---|---|---|---|

| Máquina averiada | 10 | 16 | 8 |

| Producto defectuoso | 15 | 20 | 9 |

| Falta de material | 9 | 15 | 7 |

| Espera por cambio de producto | 6 | 19 | 9 |

Fuente: Elaboración propia.

Tiempo estándar

Para la medición del tiempo de trabajo se utiliza el proceso de pintura. Cabe resaltar que se utiliza una medición por cronometraje con la técnica vuelta a cero y que el producto que se toma como referencia para la medición es la carpa de campo estándar.

Para determinar los elementos que forman parte del proceso, se procede a aplicar el diagrama de análisis de procesos. Se toman 15 mediciones a cada elemento y se calcula el tiempo promedio y con ayuda del método Westinghouse se calcula el tiempo normal. Posterior a ello, se identifican los suplementos que están dentro del proceso para el cálculo del tiempo estándar de cada elemento y del proceso (Tabla 4).

Tabla 4 Resumen del cálculo del tiempo estándar de cada elemento.

| Elementos | TP | CA | TN | S % | TE |

|---|---|---|---|---|---|

| Traslado de piezas a la cabina de pintura | 1.32 | 96% | 1.26 | 22% | 1.54 |

| Pintado de primera capa de pintura | 3.84 | 96% | 3.69 | 22% | 4.5 |

| Pintado de última capa de pintura | 4.94 | 96% | 4.74 | 22% | 5.78 |

| Revisión de lados de la pieza | 2.19 | 96% | 2.11 | 22% | 2.57 |

| Desplazamiento de piezas a zona de secado | 1.97 | 96% | 1.89 | 22% | 2.31 |

| Revisión de imperfecciones en el pintado | 2.98 | 96% | 2.86 | 22% | 3.49 |

| Secado del producto | 7.15 | 96% | 6.87 | 22% | 8.38 |

| Retiro a bandejas de PT | 1.79 | 96% | 1.72 | 22% | 2.09 |

| Traslado a zona de embalado | 2.28 | 96% | 2.19 | 22% | 2.67 |

Fuente: Elaboración propia.

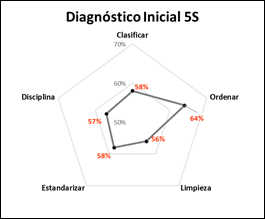

Resultados de las 5S

Se realizaron tres evaluaciones mediante la utilización del formato de auditoría. Los periodos evaluados fueron abril, junio y setiembre del 2022 (Tabla 5). Se observan los resultados de la auditoría final (Figura 7) y el efecto de las 5S en el espacio de trabajo (Figura 8).

Tabla 5 Resultados de la evaluación de las 5S.

| Etapa | Puntaje Inicial | Periodo 1 | Periodo 2 | Periodo 3 |

|---|---|---|---|---|

| Clasificar | 21% | 43% | 50% | 58% |

| Ordenar | 25% | 50% | 56% | 64% |

| Limpieza | 20% | 40% | 48% | 56% |

| Estandarizar | 21% | 42% | 50% | 58% |

| Disciplinar | 22% | 44% | 49% | 57% |

| Total | 26 | 52 | 60 | 75 |

Fuente: Elaboración propia.

Resultados de la aplicación de Andon

Los resultados obtenidos corresponden a los periodos de abril, junio y setiembre del 2022, que muestran cómo los indicadores visuales impactaron en la detención de situaciones anormales en la ejecución del trabajo (Tabla 6).

Tabla 6 Resultados de la aplicación de Andon.

| Tipo de situación | Periodo inicial (min) | Periodo inicial 1 | Periodo inicial 2 | Periodo inicial 3 |

|---|---|---|---|---|

| Máquina averiada | 8 | 8 | 7 | 7 |

| Producto defectuoso | 9 | 8 | 7 | 7 |

| Falta de material | 7 | 7 | 6 | 6 |

| Espera por cambio de producto | 9 | 8 | 9 | 7 |

Fuente: Elaboración propia.

Resultado de la productividad

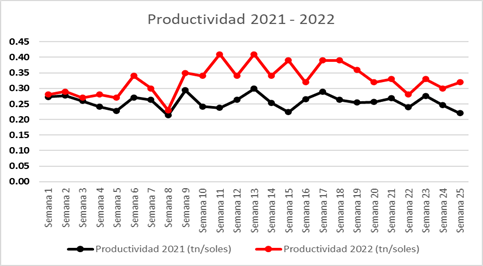

Se toman las mediciones de un periodo de 6 meses posterior a la implementación de las herramientas y dividido en semanas, que da como resultado una toma de 25 semanas (Figura 9).

Resultado del mapa del flujo de valor

Se observa el VSM futuro, posterior a la implementación de las herramientas 5S, Andon y tiempo estándar en los procesos de corte, granalla y pintura respectivamente (Figura 10).

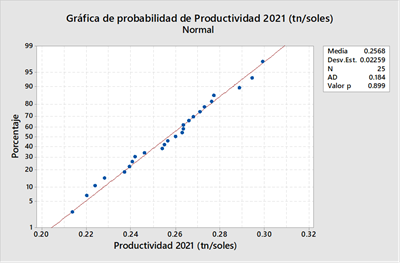

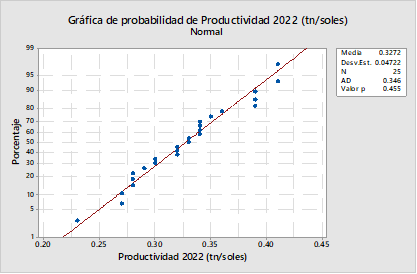

Prueba de hipótesis

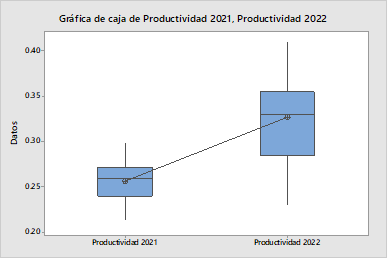

Se toma registro de los datos de la productividad en el periodo 2021 y 2022, y se analiza si presentan normalidad con un nivel de significancia de α = 0.05 al aplicar la prueba Anderson-Darling (Figura 11 y 12). Los datos son aceptados por tener un valor p > 0.05 al 95% de confianza.

H0: La implementación de herramientas Lean Manufacturing (5S, Andon y tiempo estándar) no mejora la productividad en una empresa metalmecánica.

H1: La implementación de herramientas Lean Manufacturing (5S, Andon y tiempo estándar) sí mejora la productividad en una empresa metalmecánica.

Los resultados obtenidos luego de realizar la prueba t de Student es que los valores p son menores al nivel de significancia (valor p < 𝛼) (Tabla 7), lo cual da como resultado el rechazo de la hipótesis nula y la aceptación de la alterna (Tabla 8), lo que resulta en que la implementación de herramientas Lean Manufacturing sí mejora la productividad de la empresa en estudio.

En la prueba de caja realizada (Figura 13), se puede observar un aumento en la productividad del 2022 con respecto al 2021, lo que demuestra una mejoría por el impacto de la implementación de las herramientas Lean.

Tabla 7 Resultados de la estadística descriptiva.

| Muestra | N | Media | Desv. Est. | Error estándar de la media |

|---|---|---|---|---|

| Productividad 2021 | 25 | 0.2568 | 0.0226 | 0.0045 |

| Productividad 2022 | 25 | 0.3272 | 0.0472 | 0.0094 |

Fuente: Elaboración propia.

DISCUSIÓN

En la aplicación de las 5S se logra una mejoría en cuanto a la organización, orden y limpieza en el área de corte, con lo que se logra una mejora de 20% posterior a la implementación. Asimismo, al igual que al aplicar Andon, se logra una reducción de hasta 19% en el tiempo de detención de eventos anormales. Al determinar el tiempo estándar del proceso pintura se logra determinar el tiempo tipo de los elementos y proceso dando realmente un total de 1.50 horas por procesamiento.

Los resultados de mejora repercuten en un incremento del 27% de la productividad con respecto al periodo 2021. Estos resultados se asemejan a los obtenidos por Vargas (2022), quien afirma que la implementación de herramientas Lean, como las 5S, impactó en la productividad, pues aumentó un 30%. Asimismo, Bermejo (2019) menciona que la aplicación de estas herramientas mejoró los tiempos productivos y aumentó las unidades producidas, lo que impactó también en el aumento del 25% en su productividad.

Según los resultados obtenidos en la investigación, la utilización de herramientas Lean Manufacturing (5S, Andon, tiempo estándar) logra impactar en la productividad de toda organización que presente problemas de eficiencia y eficacia en sus operaciones, lo cual sirve de punto partida para analizar las demás herramientas que son parte del sistema Lean Manufacturing y cómo impactan en la productividad.

CONCLUSIONES

La aplicación de las 5S mejora las condiciones de trabajo, pues se consiguen resultados de mejoramiento en más de 21% en cuanto a clasificación de objetos innecesarios, en 44% en cuanto a mantenimiento de un lugar de trabajo ordenado y hasta 30% en el mantenimiento de limpieza en la zona de corte.

Con la implementación del tiempo estándar se logra una mejora en la estandarización de los tiempos que no estaban estandarizados en el proceso de pintura. Esto repercute en el tiempo de procesamiento, pues se llega a procesar realmente una tonelada en 1.50 horas, lo que tiene efecto en el trabajo que originaba cuellos de botella en el flujo de trabajo y, por ende, impacta en la productividad del área.

Mediante la aplicación de la herramienta Andon, se mejoró el tiempo de detección de diferentes eventos anormales en la ejecución del proceso de granalla, que inicialmente daba un total de 33 minutos y, luego de la implementación, disminuyó hasta en 19%. Esto contribuye a la corrección de fallos en la calidad y a evitar reprocesos que originaban altos costos y repercutían en la productividad del área.

Las diferentes causas que ocasionaban una baja productividad en el área de producción de la empresa en estudio se vieron afectadas con la implementación de las herramientas Lean (5S, Andon y tiempo estándar). Esto resultó en un aumento significativo de la productividad, pues pasó de una productividad inicial promedio de 0.26 toneladas/soles a una mejora de 0.33 toneladas/soles.

La mejora de la productividad impacta directamente en la eficiencia del área y ayuda al lead time de la empresa, como se pudo observar en el mapa del flujo de valor, pues se pasó de un tiempo inicial de 19 días y un tiempo de valor de 0.7 días a una reducción que resultó en 10 días con un tiempo de valor de 0.63 días, lo que muestra el efecto de las implementaciones realizadas en la organización.

texto em

texto em