INTRODUCCIÓN

El uso de la simulación de sistemas para la solución de problemas de la vida real es cada vez más frecuente debido a la aparición de nuevas herramientas que tratan de perfeccionarlo hasta alcanzar un nivel de aceptación sorprendente. La simulación de sistemas de manufactura pretende comprender el funcionamiento del proceso de producción del negocio para presentar diversos escenarios que muestren las posibles mejoras, de este modo, se incrementa la productividad del proceso de producción, que es el objetivo del presente estudio de investigación.

Simulación de sistemas

Arnold y Osorio (1998) manifiestan que la teoría de sistemas se presenta como una forma sistemática y científica de aproximación y representación de la realidad. Por su parte, Naylor et al. (1991) manifiestan que la simulación de sistemas es una técnica numérica realizada en computadores digitales que requiere ciertos tipos de modelos lógico matemáticos para describir el comportamiento de un negocio o sistema económico o algunos de sus componentes durante periodos extensos de tiempo real. Además, Fishman (1978) afirma que la simulación de sistemas en una computadora proporciona un método para analizar el comportamiento de un sistema. La simulación de sistemas se aplica en todos los casos para aportar posibles soluciones a los problemas planteados.

Ingeniería de métodos

De acuerdo con Palacios (2016), la ingeniería de métodos incluye el estudio de los procesos de elaboración de productos, la prestación de servicios y el estudio de tiempos y movimientos. Asimismo, Niebel y Freivalds (2009) afirman que la ingeniería de métodos involucra el estudio en dos tiempos diferentes durante el desarrollo del producto. En primer lugar, los ingenieros de métodos son responsables del diseño y desarrollo de los centros de trabajo y, en segundo lugar, los mismos ingenieros deben estudiar continuamente estos centros de trabajo con el fin de encontrar mejores formas de fabricar los productos y perfeccionar su calidad. Por su parte, Sellie (2006) reitera que el estudio de tiempos es el procedimiento empleado para determinar el tiempo necesario que requiere un trabajador calificado para realizar una tarea específica a un ritmo normal de desempeño, conforme a un método específico. A partir de estas definiciones, se origina la premisa de que la aplicación de la ingeniería de métodos incrementa la productividad del proceso de producción de una empresa manufacturera.

Simulación de eventos discretos

Se han desarrollado investigaciones de simulación de eventos discretos a lo largo de la historia de la simulación de sistemas. Así tenemos que Cevallos et al. (2013) presentaron un modelo de simulación discreta para la industria de servicio automotriz en donde plantean una secuencia de pasos para desarrollar un modelo de simulación, ya que la mayoría de las empresas consideran la simulación como un elemento aislado de los modelos utilizados actualmente para resolver problemas y mejorarlos dentro del campo de fabricación. Se investigó la iniciativa de desarrollar un modelo que integre la simulación y los elementos centrales de la gestión de proyectos, tomando como base la experiencia lograda durante la implementación de los modelos de simulación discreta y diversas referencias teóricas consultadas previamente.

De manera similar, Jiménez y Gómez (2014) llevaron a cabo una investigación en donde se desarrolló un modelo de simulación para evaluar y recomendar mejoras en un centro de distribución de alimentos de consumo humano. La calidad del servicio que presta la empresa, el tiempo de respuesta en la recepción y el despacho y los costos de operación se utilizaron como indicadores para medir el desempeño del sistema. Se ejecutaron una serie de experimentos con el modelo, tales como la distribución en planta del almacén y algunos cambios en los procesos de recepción y despacho, con lo que se obtuvo una configuración que incrementa el rendimiento del sistema en estudio en aproximadamente 40%. Por su parte, Forero-Páez y Giraldo (2016) exponen los resultados que obtuvieron utilizando un modelo de simulación del proceso de fabricación de bicicletas en un curso de ingeniería industrial. Al interactuar con el modelo, los estudiantes aprenden sobre las principales relaciones causa-efecto de estos procesos. Esta interacción ocurre por intermedio de hojas electrónicas, por medio de las cuales el estudiante asigna los valores determinísticos o aleatorios a un conjunto de variables de decisión (causas), que incluyen tiempos operativos, programa de compra de materia prima y programación de mantenimiento preventivo o correctivo que los estudiantes consideren apropiado para cumplir con un nivel definido de demanda de bicicletas y la utilización de la capacidad de producción (variables efecto).

Formulación del problema

¿En qué medida se incrementa la productividad de una empresa de manufactura con base en una simulación de eventos discretos?

Teniendo en consideración que el objetivo general expresa el problema de manera global que toda investigación pretende alcanzar, se requiere un planteamiento general del problema y la idea contenida en el título de la investigación. Según Merino et al. (2009), todo proyecto de investigación debe comenzar por la especificación de los objetivos. Por lo tanto, es necesario plantear el objetivo general como la solución al problema de baja productividad mediante la implementación de un modelo de simulación discreta para mejorar la productividad del proceso de producción de la empresa manufacturera.

El propósito de este estudio es aportar algunos conocimientos adquiridos para enriquecer la teoría ya existente; además, se pretende corroborar que la ingeniería de métodos, conjuntamente con la simulación de sistemas, puede ser utilizada como una herramienta para mejorar el proceso de producción que permita tomar decisiones sólidas para incrementar la productividad en un mercado cada vez más competitivo. En tal sentido, el objetivo propuesto en el presente trabajo de investigación es determinar en qué medida se incrementa la productividad de una empresa manufacturera con base en una simulación discreta. En cuanto a lo temporal, el estudio se realizó entre enero del 2018 y enero del 2019 y, en cuanto a lo espacial, la toma de muestras se realizó dentro de la planta en el proceso de producción de colchones de resortes.

METODOLOGÍA

Según Iglesias y Cortés (2004), la metodología es la ciencia que enseña cómo gestionar de forma eficaz un determinado proceso para conseguir los resultados deseados y su objetivo es proporcionar la estrategia a seguir durante el desarrollo del proceso. Entonces, es necesario aprovechar las ventajas que brinda la simulación de eventos discretos y utilizarla como una herramienta necesaria que permita diseñar modelos de gestión a través de una serie de etapas sucesivas de todo el proceso de producción para, finalmente, alcanzar el resultado deseado. Esta será la base de una nueva estrategia a seguir en la toma de decisiones para alcanzar el objetivo trazado.

Según Hernández et al. (2014), la elaboración del diseño de la investigación representa el punto de encuentro entre las fases conceptuales del proceso de investigación, tales como la formulación del problema, el desarrollo de la perspectiva teórica y las hipótesis, y las fases subsiguientes, cuyo carácter es más funcional. El diseño del presente trabajo de investigación es preexperimental porque estudia el comportamiento de un grupo de tratamiento que es elegido al azar y se realiza una medición antes y después del estímulo. Asimismo, el nivel de investigación es de carácter explicativo porque explica los efectos que tienen variables relacionadas al efectuar algunas variaciones. El enfoque de investigación es de carácter cuantitativo porque emplea la recolección de datos para demostrar la validez de una hipótesis. La población está constituida por todos los procesos de la empresa, los cuales son analizados en el transcurso de la elaboración del trabajo de investigación, y la muestra está conformada por el proceso de producción de colchones de resortes de la empresa.

En cuanto a su interfaz, la estructura del modelo a simular utilizando el programa ProModel es también un factor determinante para la toma de decisiones. Es necesario mencionar los pasos a seguir durante la planeación de la simulación. En este caso, al igual que en todos los modelos clásicos: se formula problema, se recolectan los datos, se formula el modelo, se construye el modelo y, finalmente, se analizan los resultados.

RESULTADOS

Recolección de datos

Para Hernández et al. (2014), la recolección de datos implica realizar un plan detallado de técnicas que conlleven a unificar datos con un propósito específico. Entonces, los datos obtenidos son el resultado de una serie de observaciones realizadas a lo largo de varios días, que fueron perfeccionadas con el objetivo de obtener los resultados esperados. Por su parte, Behar (2008) señala que la recolección de datos se refiere a la utilización de una gran variedad de técnicas y herramientas para desarrollar sistemas de información. En la Tabla 1, se presenta el tiempo observado en cada una de las estaciones del proceso de producción, después de haber realizado el muestreo de trabajo que indica que se debe realizar 12 observaciones.

Tabla 1 Registro de observaciones reales en las estaciones de trabajo en segundos.

| Ciclo | Estructurado | Perimetrado | Tapizado | Acolchado | Cerrado | Embolsado |

|---|---|---|---|---|---|---|

| 1 | 330 | 184 | 216 | 216 | 186 | 132 |

| 2 | 324 | 190 | 225 | 222 | 192 | 126 |

| 3 | 372 | 184 | 210 | 228 | 150 | 144 |

| 4 | 366 | 190 | 216 | 222 | 186 | 132 |

| 5 | 330 | 184 | 180 | 216 | 180 | 126 |

| 6 | 318 | 220 | 228 | 213 | 198 | 132 |

| 7 | 360 | 190 | 180 | 228 | 186 | 138 |

| 8 | 366 | 220 | 210 | 210 | 192 | 144 |

| 9 | 372 | 226 | 216 | 180 | 180 | 132 |

| 10 | 360 | 184 | 228 | 222 | 198 | 126 |

| 11 | 327 | 218 | 222 | 222 | 186 | 132 |

| 12 | 333 | 214 | 219 | 219 | 180 | 126 |

| Promedio | 346.50 | 200.33 | 212.50 | 216.50 | 184.50 | 132.50 |

Fuente: Elaboración propia

El número de observaciones necesarias se determinó a partir de los 12 registros que figuran en la Tabla 1. En primer lugar, de los 12 ciclos anotados, se utilizaron, de manera preliminar, las primeras 10 mediciones realizadas a cada una de las estaciones de cada ciclo. Seguidamente, se totaliza los tiempos observados (TO), tal como aparecen en la Tabla 2. Luego, se determinan los rangos (R), restando del mayor el menor. A continuación, se halla el valor de S’, considerando D para 10 observaciones, n = 10, D = 3.078, como factor para determinar el valor de la desviación estándar. Posteriormente, se hallan los cocientes S’/TM y se determinó que el valor más alto correspondía al proceso de cerrado, tal como se observa en la Tabla 2.

Tabla 2 Resultados de los pasos de muestreo de trabajo.

| Paso | Estructurado | Perimetrado | Tapizado | Acolchado | Cerrado | Embolsado |

|---|---|---|---|---|---|---|

| TO | 3498 | 1972 | 2109 | 2157 | 1848 | 1332 |

| TO² | 1 227 780 | 391 600 | 447 561 | 467 001 | 343 224 | 177 840 |

| N | 10 | 10 | 10 | 10 | 10 | 10 |

| Max | 372 | 226 | 228 | 228 | 198 | 144 |

| Min | 318 | 184 | 180 | 180 | 150 | 126 |

| R | 54 | 42 | 48 | 48 | 48 | 18 |

| D | 3.078 | 3.078 | 3.078 | 3.078 | 3.078 | 3.078 |

| S´= R/d | 17.5439 | 13.6452 | 15.5945 | 15.5945 | 15.5945 | 5.8480 |

| TM | 349.8 | 197.2 | 210.9 | 215.7 | 184.8 | 133.2 |

| S´/TM | 0.050 | 0.069 | 0.074 | 0.072 | 0.084 | 0.044 |

Fuente: Elaboración propia.

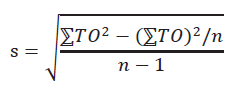

A continuación, se calcula el valor de s para el proceso de cerrado, que es el elemento pivote, ya que tiene el mayor valor del cociente S’/TM. Se busca el valor que corresponde en la tabla t de Student. Para una muestra con las 10 observaciones preliminares y para corregir el sesgo y obtener una respuesta más precisa, se resta 1 del tamaño de la muestra. Entonces, utilizando n-1=9, con un error de 0.025, se obtiene el valor de t para n = 9 de la tabla de valores de la distribución t de Student y se determina que t = 2.2622. Al mismo tiempo, se considera α = (0.025 + 0.025) = 0.05. Entonces se calcula el valor de s de la siguiente manera:

s = 13.80

Finalmente, se calcula el número de observaciones:

N = (ts/TMk)2 = (2.2622 * 13.80 / 184.8 * 0.05)2

N = 11.415, entonces N = 12

Por lo tanto, es necesario sumar 2 observaciones adicionales a las 10 preliminares, que suman un total de 12 registros, los cuales se muestran en la Tabla 1.

Formulación del modelo

Una vez definido el problema y tras la recolección de datos, se pasó a planear el modelo que represente la esencia del proceso de producción de la empresa de manufactura. Shannon (1988) manifiesta que la simulación es el proceso de desarrollar un modelo de un sistema real y usar la experiencia pasada para entender el comportamiento del sistema o evaluar nuevas estrategias, dentro de las restricciones impuestas por un criterio específico o un conjunto de estándares para el buen funcionamiento del sistema formulado. Así pues, el modelo en estudio se centra básicamente en los sectores bien definidos dentro del proceso de producción de la empresa. En primer lugar, observamos la elaboración de los resortes que conforman la estructura del colchón, luego nos dirigimos a la máquina panelera que elabora los paneles, después seguimos con la sección de perimetrado, en donde se refuerzan los paneles. Posteriormente, el colchón es tapizado, acolchado, cerrado y, finalmente, embolsado.

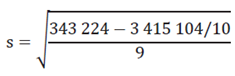

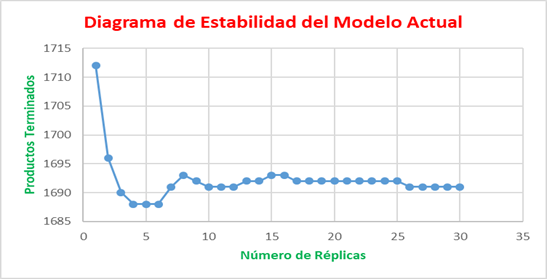

Construcción del modelo

El modelo de un sistema real representa con exactitud al mundo real que se pretende modelar. La naturaleza de la construcción de un modelo radica en la simplificación. El modelado se realiza para mejorar el entendimiento de un aspecto del mundo real, así como para aclarar explícitamente el significado de las relaciones complejas que existen en la realidad. De acuerdo con García et al. (2006), ProModel se enfoca en los procesos de fabricación de uno o varios productos de ensamble y de fabricación, entre otros. A pesar de que se han omitido detalles mínimos de la realidad, que no alteran el resultado de la investigación, el modelo muestra exactamente la realidad en todos sus aspectos y permite comprender las relaciones complejas existentes definidas como variables exógenas y endógenas; en consecuencia, los resultados obtenidos son completamente válidos gracias al esfuerzo desplegado en la elaboración del presente trabajo de investigación. En la Figura 1, se muestra el sistema de producción de la empresa en el programa de simulación ProModel. Las locaciones vienen a ser la representación física de las estaciones de trabajo a donde llegan y de donde salen las entidades que determina el proceso de producción. En el modelo las locaciones son Estructurado, Perimetrado, Tapizado, Acolchado, Cerrado y Embolsado. Las entidades son el total de lo que se está produciendo, es decir, la entidad es el colchón en las diferentes etapas de fabricación, así tenemos, por ejemplo, resortes, panel simple, panel reforzado, panel tapizado, panel acolchado, colchón cerrado y colchón embolsado. Los arribos de las entidades determinan su ingreso en el sistema; el modelo se inicia con el arribo de los resortes que, como se aprecia en la Figura1, ingresan al sistema. También se puede notar que el modelo se encuentra limitado desde el arribo de los resortes al almacén de materia prima (Almacén MP) hasta el almacén de productos terminados (Almacén PT), donde llegan los colchones terminados.

Los procesos son el conjunto de operaciones que se suscitan en las locaciones, encausando los tiempos, recursos y demás ocurrencias relacionadas con las entidades. Las variables son contadores que nos ayudan a ver en tiempo real la cantidad de productos que se están procesando en un determinado momento. Por ejemplo, colchones totales, colchones rechazados, colchones estructurados, colchones perimetrados, colchones tapizados, colchones acolchados, colchones cerrados y colchones embolsados. Los recursos son los trabajadores que forman parte del sistema, como el estructurador, perimetrador, tapizador, acolchador, cerrador, embolsador, inspector y técnico. De acuerdo con los datos históricos ajustados en cada una de las locaciones, se determina la distribución de frecuencia para cada una las estaciones de trabajo que mejor representa el modelo a simular, tal como se muestra en la Tabla 3.

Tabla 3 Distribución estadística de procesos del modelo actual.

| Número | Estación de trabajo | Distribución |

|---|---|---|

| 1 | Estructurado | Normal(347, 20.1) |

| 2 | Perimetrado | Normal(201, 17.3) |

| 3 | Tapizado | Normal(213, 15.6) |

| 4 | Acolchado | Normal(217, 12.2) |

| 5 | Cerrado | Normal(185, 12) |

| 6 | Embolsado | Normal(133, 6.22) |

Fuente: Elaboración propia.

Resultados de simulación

Con el fin de lograr los objetivos planteados, se presentan los resultados para el análisis respectivo, partiendo de la información recogida mediante técnicas utilizadas en la ingeniería de métodos. De forma similar a la conceptualización del modelo actual, se tomó como referencia a las locaciones como punto de partida. También se tuvo como principio el traslado de las entidades a través de las locaciones del proceso de producción. En la Tabla 4 se presentan los resultados de una corrida del modelo de simulación actual expresado en segundos.

Tabla 4 Resultados de la ejecución del modelo actual.

| Nombre | Tiempo (min.) | Capacidad | Total entradas | Tiempo por entrada promedio | Contenido promedio | Contenido máximo | Contenido actual | Utilización (%) |

|---|---|---|---|---|---|---|---|---|

| Almacén MP | 12 480.00 | 5000.00 | 1757.00 | 520.13 | 1.22 | 6.00 | 3.00 | 0.02 |

| Estructurado | 12 480.00 | 1.00 | 1753.00 | 349.82 | 0.82 | 1.00 | 0.00 | 81.90 |

| Perimetrado | 12 480.00 | 1.00 | 1753.00 | 197.67 | 0.46 | 1.00 | 0.00 | 46.28 |

| Tapizado | 12 480.00 | 1.00 | 1753.00 | 216.58 | 0.51 | 1.00 | 1.00 | 50.70 |

| Acolchado | 12 480.00 | 1.00 | 1752.00 | 225.33 | 0.53 | 1.00 | 1.00 | 52.72 |

| Cerrado | 12 480.00 | 1.00 | 1751.00 | 187.47 | 0.44 | 1.00 | 0.00 | 43.84 |

| Embolsado | 12 480.00 | 1.00 | 1751.00 | 132.97 | 0.31 | 1.00 | 0.00 | 31.09 |

| Almacén PT | 12 480.00 | 5000.00 | 1712.00 | 21.87 | 0.05 | 1.00 | 0.00 | 0.00 |

Fuente: Elaboración propia.

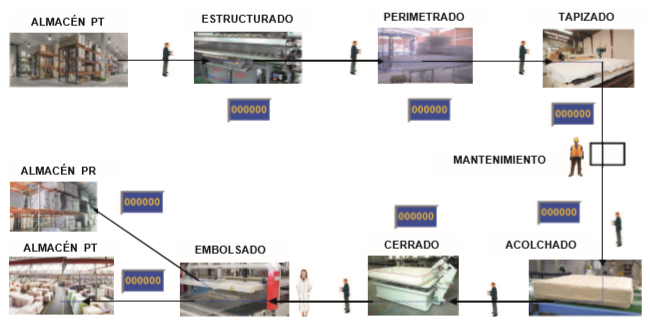

Una vez que los datos del modelo se encontraban funcionando de manera normal, se compararon los datos reales con los datos de los resultados obtenidos del modelo actual (Tabla 7). En la Figura 2, se observa la similitud de los datos, lo que indica que el modelo se encuentra dentro de los rangos de aceptación, como se verificó con una prueba estadística t de Student. En primer lugar, se determina si los datos tienen un comportamiento normal, considerando la siguiente hipótesis estadística y su regla de decisión.

Ho: Los datos analizados tienen un comportamiento normal.

Ha: Los datos analizados no tienen un comportamiento normal.

Regla de decisión: Si p ≥ 0.05, se acepta Ho.

Si p < 0.05, se acepta Ha.

Tabla 5 Resultado de prueba de normalidad de datos reales y simulación.

| Kolmogorov-Smirnova | Shapiro-Wilk | |||||

|---|---|---|---|---|---|---|

| Estadístico | gl | Sig. | Estadístico | gl | Sig. | |

| Datos_Reales | .328 | 6 | .043 | .863 | 6 | .201 |

| Datos_Promodel | .295 | 6 | .113 | .885 | 6 | .294 |

a. Corrección de significación de Lilliefors.

Fuente: Elaboración propia.

De acuerdo con la Tabla 5, p > 0.05, por lo que se acepta Ha. Esto indica que los datos tienen un comportamiento normal. Posteriormente, se realiza la prueba t de Student considerando la siguiente hipótesis estadística con su regla de decisión.

Ho. No hay diferencia significativa entre las medias de los datos reales y de ProModel.

Ha. Existe diferencia significativa entre las medias de los datos reales y de ProModel.

Regla de decisión: Si p > 0.05, se acepta Ho.

Si p ≤ 0.05, se acepta Ha.

Tabla 6 Resultado de prueba t de Student de datos reales y simulación.

| Prueba de muestras emparejadas | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Diferencias emparejadas | t | gl | Sig. (bilateral) | ||||||

| Media | Desv. estándar | Media de error estándar | 95% de intervalo de confianza de la diferencia | ||||||

| Inferior | Superior | ||||||||

| Par 1 | Datos_Reales - Datos_Promodel | −2.83500 | 3.83489 | 1.56559 | −6.85947 | 1.18947 | −1.811 | 5 | .130 |

Fuente: Elaboración propia.

De los resultados de la Tabla 6 se concluye que p > 0.05; por lo tanto, se acepta Ha. No hay diferencia significativa entre las medias de los datos reales y los de ProModel.

Tabla 7 Comparación de datos reales con datos de simulación.

| Estación | Datos reales (segundos) | Datos ProModel (segundos) |

|---|---|---|

| Estructurado | 346.50 | 349.82 |

| Perimetrado | 200.33 | 197.67 |

| Tapizado | 212.50 | 216.58 |

| Acolchado | 216.50 | 225.33 |

| Cerrado | 184.50 | 187.47 |

| Embolsado | 132.50 | 132.97 |

Fuente: Elaboración propia.

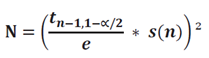

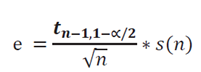

De la Tabla 8, se toman las primeras 20 respuestas del modelo actual para el cálculo del número de réplicas necesarias del modelo como prueba piloto. De acuerdo con los resultados para determinar el tamaño de la muestra, son necesarias 21 réplicas para validar el modelo estadísticamente. Para ello, primero, fue necesario determinar este número de respuestas de las réplicas mediante el método clásico, de acuerdo con la fórmula tomada de Tamashiro y Yacarini (2018).

Donde:

N : Número de réplicas

n : Tamaño de la muestra

t 𝐧−𝟏,𝟏−∝/𝟐 : Valor crítico de la distribución t de Student

α : Nivel de significancia

s(n) : Desviación estándar de la muestra

e : Error entre la media poblacional y la media muestral

Para conocer el error absoluto de la muestra se utilizó la siguiente fórmula:

A partir de estos datos fue posible analizar el comportamiento de las réplicas y conocer el número necesario de estas respuestas para validar el modelo. En primer lugar, se determinó una una media muestral de 1692.45 y una desviación muestral de 4.978. Esta información permitó calcular el error de la muestra.

e = 2.093 * 4.978 / 20 = 2.33

Luego, se calculó el número de réplicas considerando el error de la muestra de 2.33, con un 95 % de confianza.

𝑵= 𝟐.𝟎𝟗𝟑 𝟐.𝟑𝟑 ∗ 𝟒.𝟗𝟕𝟖 ² = 20.0008

Con este resultado se pudo corroborar que 21 réplicas son suficientes para validar la simulación del modelo actual. Para un mejor estudio, en la Tabla 8, se muestran 30 réplicas del modelo actual; en la Figura 3, se muestra el diagrama de estabilidad de estas réplicas, que muestra la tendencia a un valor fijo.

Tabla 8 Resultado de las réplicas del modelo actual.

| Réplicas | Tiempo disponible (H) | Colchones terminados | Colchones rechazados | Colchones por hora |

|---|---|---|---|---|

| 1 | 208 | 1712 | 39 | 8.231 |

| 2 | 208 | 1696 | 44 | 8.154 |

| 3 | 208 | 1690 | 44 | 8.125 |

| 4 | 208 | 1688 | 43 | 8.115 |

| 5 | 208 | 1688 | 43 | 8.115 |

| 6 | 208 | 1688 | 42 | 8.115 |

| 7 | 208 | 1691 | 42 | 8.130 |

| 8 | 208 | 1693 | 42 | 8.139 |

| 9 | 208 | 1692 | 42 | 8.135 |

| 10 | 208 | 1691 | 42 | 8.130 |

| 11 | 208 | 1691 | 41 | 8.130 |

| 12 | 208 | 1691 | 41 | 8.130 |

| 13 | 208 | 1692 | 41 | 8.135 |

| 14 | 208 | 1692 | 42 | 8.135 |

| 15 | 208 | 1693 | 41 | 8.139 |

| 16 | 208 | 1693 | 41 | 8.139 |

| 17 | 208 | 1692 | 41 | 8.135 |

| 18 | 208 | 1692 | 42 | 8.135 |

| 19 | 208 | 1692 | 42 | 8.135 |

| 20 | 208 | 1692 | 42 | 8.135 |

| 21 | 208 | 1692 | 43 | 8.135 |

| 22 | 208 | 1692 | 43 | 8.135 |

| 23 | 208 | 1692 | 43 | 8.135 |

| 24 | 208 | 1692 | 43 | 8.135 |

| 25 | 208 | 1692 | 43 | 8.135 |

| 26 | 208 | 1691 | 44 | 8.130 |

| 27 | 208 | 1691 | 44 | 8.130 |

| 28 | 208 | 1691 | 44 | 8.130 |

| 29 | 208 | 1691 | 44 | 8.130 |

| 30 | 208 | 1691 | 44 | 8.130 |

Fuente: Elaboración propia.

De acuerdo con los resultados obtenidos, se observó que existe un cuello de botella en el área de Estructurado. Por tanto, se optó por crear un modelo agregando una nueva máquina de estructurado a la línea, con algunas otras mejoras que se muestran en la Tabla 9.

Tabla 9 Oportunidades de mejora.

| Estación | Situación actual | Oportunidad de mejora |

|---|---|---|

| Estructurado | El trabajador tiene que revisar los resortes que va a utilizar. | Los resortes vienen listos para ser empalmados. Tiempo improductivo: 25 s. |

| Los resortes salen de la máquina resortera hacia una banda lateral. | Los resortes tienen que estar cerca de la estación de trabajo. Tiempo improductivo: 9 s. | |

| Perimetrado | Los paneles son revisados por el trabajador en la estación de trabajo. | Los paneles son reforzados y quedan listos para su tapizado. Tiempo improductivo: 22 s. |

| Los paneles están ubicados en los almacenes de productos en proceso. | Los paneles deben estar cerca de la estación de trabajo. Tiempo improductivo: 9 s. | |

| Tapizado | Los paneles perimetrados son traídos de los almacenes de productos en proceso. | Los paneles deben estar ubicados cerca de la estación. Tiempo improductivo: 11s. |

| El tapiz viene en tamaños diferentes. | El tamaño del tapiz tiene que ser exacto a la orden. Tiempo improductivo: 34 s. | |

| Acolchado | Los paneles tapizados son traídos del almacén de productos en procesos. | Los paneles deben estar cerca de la estación de trabajo. Tiempo improductivo: 10 s. |

| El tamaño del material acolchado excede la medida que se está trabajando. | La espuma tiene que ser cortada previamente a la medida exacta. Tiempo improductivo: 36 s. | |

| Cerrado | Los paneles acolchados se encuentran en el almacén de productos en proceso. | Los materiales deben estar cerca de la estación de trabajo. Tiempo improductivo: 8 s. |

| La funda viene separada de la parte superior y la costura sin preparar. | Todos los materiales deben estar listos para ser cerrados. Tiempo improductivo: 12 s. | |

| Embolsado | Los colchones son traídos desde el almacén de productos en proceso. | Los materiales deben estar cerca y listos para ser embolsados. Tiempo improductivo: 5 s. |

| El plástico es cortado con excesos al tamaño del colchón. | El plástico debe cortarse con las medidas exactas. Tiempo improductivo: 15s. |

Fuente: Elaboración propia con los datos de la empresa.

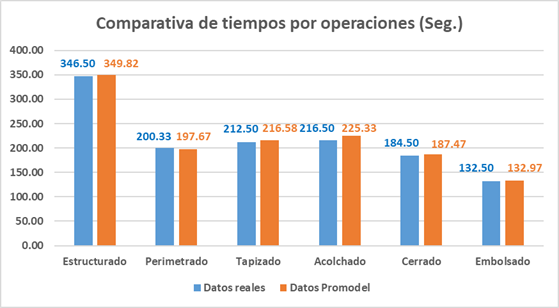

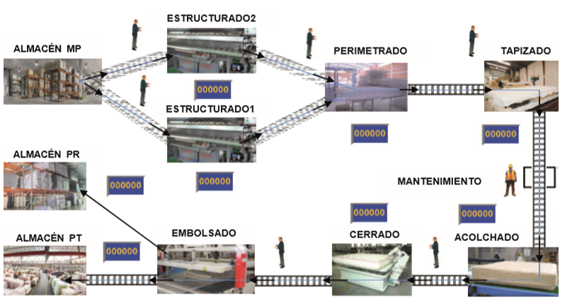

En el modelo mejorado de la Figura 4, se tuvo como principio el traslado de las entidades a través de las locaciones. Se presentó una máquina panelera en paralelo para agilizar el flujo de la línea de producción. Asimismo, se aplicaron todas las mejoras resumidas en la Tabla 9, por lo que los tiempos de las estaciones se redujeron considerablemente. Además, los tiempos de transporte en el modelo actual se dieron de acuerdo a la distancia que había desde la estación hasta el almacén de productos en proceso. En este modelo, en donde el flujo es continuo, los tiempos de las distancias ya están incluidas en los tiempos de ciclo, pero se considera un tiempo promedio de 10 segundos para tomar el producto en las estaciones y terminar su proceso. Se usó la distribución normal, adaptada al modelo propuesto como muestra la Tabla 10. Luego, en la Tabla 11, se presentan los resultados de la ejecución del modelo mejorado.

Tabla 10 Distribución estadística del modelo mejorado.

| Número | Estación de trabajo | Distribución |

|---|---|---|

| 1 | Estructurado | Normal(322, 20.1) |

| 2 | Perimetrado | Normal(178, 16.6) |

| 3 | Tapizado | Normal(179, 15.6) |

| 4 | Acolchado | Normal(181, 12.2) |

| 5 | Cerrado | Normal(173, 12) |

| 6 | Embolsado | Normal(118, 6.22) |

Fuente: Elaboración propia.

Tabla 11 Resultados de simulación de modelo mejorado.

| Nombre | Tiempo programado (min.) | Capacidad | Total entradas | Tiempo por entrada promedio | Contenido promedio | Contenido máximo | Contenido actual | Utilización (%) |

|---|---|---|---|---|---|---|---|---|

| Almacén MP | 12 480.00 | 5000.00 | 3466.00 | 16.38 | 0.08 | 4.00 | 0.00 | 0.00 |

| Estructurado1 | 12 480.00 | 1.00 | 1726.00 | 328.09 | 0.76 | 1.00 | 1.00 | 75.63 |

| Estructurado2 | 12 480.00 | 1.00 | 1739.00 | 328.59 | 0.76 | 1.00 | 0.00 | 76.31 |

| Perimetrado | 12 480.00 | 1.00 | 3462.00 | 182.68 | 0.84 | 1.00 | 1.00 | 84.46 |

| Tapizado | 12 480.00 | 1.00 | 3460.00 | 187.48 | 0.87 | 1.00 | 1.00 | 86.63 |

| Acolchado | 12 480.00 | 1.00 | 3458.00 | 182.12 | 0.84 | 1.00 | 1.00 | 84.10 |

| Cerrado | 12 480.00 | 1.00 | 3457.00 | 174.48 | 0.81 | 1.00 | 1.00 | 84.55 |

| Embolsado | 12 480.00 | 1.00 | 3456.00 | 118.05 | 0.54 | 1.00 | 1.00 | 54.49 |

| Almacén PT | 12 480.00 | 5000.00 | 3373.00 | 10.00 | 0.05 | 1.00 | 0.00 | 0.00 |

Fuente: Elaboración propia.

De la Tabla 12, se toman las primeras 20 respuestas de las corridas para el cálculo del número de réplicas necesarias del modelo mejorado como prueba piloto para determinar el tamaño de la muestra. Para ello, fue necesario determinar el número de respuestas de las réplicas mediante el método clásico con la fórmula del modelo anterior. El error absoluto de la muestra se determinó con la misma fórmula que en el caso anterior. Con estos datos se pudo conocer el número necesario de estas respuestas para validar el modelo estadísticamente. Además, se determinó la desviación muestral que se calculó en 7.4544 y con esta información se calculó el error de la muestra.

e = 2.093 * 7.4544 / 20 = 3.4887

A continuación, se calculó el número de réplicas, considerando el error de la muestra el valor de 3.4887, con un 95 % de confianza.

𝑵= 𝟐.𝟎𝟗𝟑 𝟑.𝟒𝟖𝟖𝟕 ∗ 𝟒.𝟗𝟕𝟖 ² = 20.0000

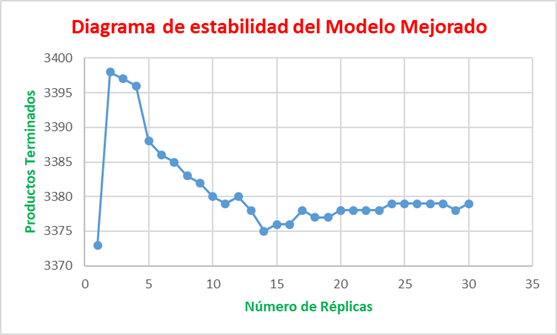

Con este resultado se pudo corroborar que 20 réplicas son suficientes para validar la simulación del modelo. Para un mejor estudio, en la Tabla 12, se muestra 30 réplicas del modelo mejorado; en la figura 5, se muestra el diagrama de estabilidad de estas réplicas, que muestra la tendencia a un valor fijo.

Además, se observó que el modelo tiene un comportamiento desordenado al inicio de las réplicas. Luego, los resultados esperados tienen una tendencia a la baja, pero conforme se siguen incrementando las réplicas, el modelo se estabiliza en un valor fijo.

Tabla 12 Resultado de las réplicas del modelo propuesto.

| Réplicas | Tiempo disponible | Colchones terminados | Colchones rechazados | Colchones por hora |

|---|---|---|---|---|

| 1 | 208 | 3373 | 82 | 16.216 |

| 2 | 208 | 3398 | 81 | 16.337 |

| 3 | 208 | 3397 | 83 | 16.332 |

| 4 | 208 | 3396 | 83 | 16.327 |

| 5 | 208 | 3388 | 84 | 16.288 |

| 6 | 208 | 3386 | 87 | 16.279 |

| 7 | 208 | 3385 | 87 | 16.274 |

| 8 | 208 | 3383 | 89 | 16.264 |

| 9 | 208 | 3382 | 89 | 16.260 |

| 10 | 208 | 3380 | 91 | 16.250 |

| 11 | 208 | 3379 | 91 | 16.245 |

| 12 | 208 | 3380 | 91 | 16.250 |

| 13 | 208 | 3378 | 91 | 16.240 |

| 14 | 208 | 3375 | 91 | 16.226 |

| 15 | 208 | 3376 | 91 | 16.231 |

| 16 | 208 | 3376 | 90 | 16.231 |

| 17 | 208 | 3378 | 90 | 16.240 |

| 18 | 208 | 3377 | 91 | 16.236 |

| 19 | 208 | 3377 | 90 | 16.236 |

| 20 | 208 | 3378 | 90 | 16.240 |

| 21 | 208 | 3378 | 89 | 16.240 |

| 22 | 208 | 3378 | 90 | 16.240 |

| 23 | 208 | 3378 | 90 | 16.240 |

| 24 | 208 | 3379 | 90 | 16.245 |

| 25 | 208 | 3379 | 90 | 16.245 |

| 26 | 208 | 3379 | 90 | 16.245 |

| 27 | 208 | 3379 | 90 | 16.245 |

| 28 | 208 | 3379 | 89 | 16.245 |

| 29 | 208 | 3378 | 89 | 16.240 |

| 30 | 208 | 3379 | 89 | 16.245 |

Fuente: Elaboración propia.

Para Gutiérrez (2010), la productividad está relacionada con los resultados que se obtienen en un proceso o un sistema. Para el cálculo de la productividad con el método actual, los resultados se presentan de acuerdo a la siguiente fórmula.

Índice de Productividad = Producción/Recursos

Índice de Productividad = 1712 colchones/208 horas = 8.230 colchones/hora

Para el cálculo de la productividad con el método propuesto, se utilizó la misma fórmula anterior y se obtuvieron los resultados que se muestra a continuación.

Índice de Productividad = 3373 colchones/208 horas = 16.216 colchones/hora

De los resultados anteriores, se puede observar un incremento de la productividad de 97.02% con el método propuesto.

Se realizó el análisis estadístico para ratificar la validez del modelo. En la Tabla 13, se muestran 30 réplicas antes de la mejora y 30 con el método propuesto para contrastar la hipótesis.

Tabla 13 Productividad antes y después mediante modelo de simulación.

| Réplicas | Tiempo disponible (H) | Antes | Después | ||

|---|---|---|---|---|---|

| Colchones terminados | Colchones por hora | Colchones terminados | Colchones por hora | ||

| 1 | 208 | 1712 | 8.231 | 3373 | 16.216 |

| 2 | 208 | 1696 | 8.154 | 3398 | 16.337 |

| 3 | 208 | 1690 | 8.125 | 3397 | 16.332 |

| 4 | 208 | 1688 | 8.115 | 3396 | 16.327 |

| 5 | 208 | 1688 | 8.115 | 3388 | 16.288 |

| 6 | 208 | 1688 | 8.115 | 3386 | 16.279 |

| 7 | 208 | 1691 | 8.130 | 3385 | 16.274 |

| 8 | 208 | 1693 | 8.139 | 3383 | 16.264 |

| 9 | 208 | 1692 | 8.135 | 3382 | 16.260 |

| 10 | 208 | 1691 | 8.130 | 3380 | 16.250 |

| 11 | 208 | 1691 | 8.130 | 3379 | 16.245 |

| 12 | 208 | 1691 | 8.130 | 3380 | 16.250 |

| 13 | 208 | 1692 | 8.135 | 3378 | 16.240 |

| 14 | 208 | 1692 | 8.135 | 3375 | 16.226 |

| 15 | 208 | 1693 | 8.139 | 3376 | 16.231 |

| 16 | 208 | 1693 | 8.139 | 3376 | 16.231 |

| 17 | 208 | 1692 | 8.135 | 3378 | 16.240 |

| 18 | 208 | 1692 | 8.135 | 3377 | 16.236 |

| 19 | 208 | 1692 | 8.135 | 3377 | 16.236 |

| 20 | 208 | 1692 | 8.135 | 3378 | 16.240 |

| 21 | 208 | 1692 | 8.135 | 3378 | 16.240 |

| 22 | 208 | 1692 | 8.135 | 3378 | 16.240 |

| 23 | 208 | 1692 | 8.135 | 3378 | 16.240 |

| 24 | 208 | 1692 | 8.135 | 3379 | 16.245 |

| 25 | 208 | 1692 | 8.135 | 3379 | 16.245 |

| 26 | 208 | 1691 | 8.130 | 3379 | 16.245 |

| 27 | 208 | 1691 | 8.130 | 3379 | 16.245 |

| 28 | 208 | 1691 | 8.130 | 3379 | 16.245 |

| 29 | 208 | 1691 | 8.130 | 3378 | 16.240 |

| 30 | 208 | 1691 | 8.130 | 3379 | 16.245 |

Fuente: Elaboración propia.

Con los datos de la Tabla 13 se realiza la prueba de normalidad, considerando la siguiente hipótesis estadística con su regla de decisión:

Ho: Los datos analizados tienen un comportamiento normal.

Ha: Los datos analizados no tienen un comportamiento normal.

Regla de decisión: Si p > 0.05, se acepta Ho. Si p ≤ 0.05, se acepta Ha.

Tabla 14 Resultado de la prueba de normalidad.

| Kolmogorov-Smirnova | Shapiro-Wilk | |||||

|---|---|---|---|---|---|---|

| Estadístico | Gl | Sig. | Estadístico | Gl | Sig. | |

| Productividad_Métodos_Antes | .360 | 30 | .000 | .501 | 30 | .000 |

| Productividad_Métodos_Después | .291 | 30 | .000 | .756 | 30 | .000 |

Corrección de significación de Lilliefors.

Fuente: Elaboración propia.

De acuerdo con los resultados de la Tabla 14, se observa que p < 0.05 y no se acepta la hipótesis nula (Ho); por lo tanto, los datos no tienen un comportamiento normal. En consecuencia, se debe usar un estadístico no paramétrico para contrastar la hipótesis. En este caso se usó la prueba de Wilcoxon. Para la prueba de los rangos de Wilcoxon, se presentan las hipótesis estadísticas y su regla de decisión.

Ho. La implementación de la ingeniería de métodos no mejora la productividad del proceso de producción de una empresa manufacturera.

Ha. La implementación de la ingeniería de métodos mejora la productividad del proceso de producción de una empresa manufacturera.

Regla de decisión: Si p > 0.05, se acepta Ho. Si p ≤ 0.05, se acepta Ha.

Tabla 15 Estadística descriptiva de la productividad considerando las mejoras de ingeniería de métodos.

| Descriptivos | |||||

|---|---|---|---|---|---|

| Media | Mediana | Desviación | Mínimo | Máximo | |

| Productividad_Métodos_Antes | 8.13540 | 8.13500 | .019604 | 8.115 | 8.231 |

| Productividad_Métodos_Después | 16.25440 | 16.24500 | .030240 | 16.216 | 16.337 |

Fuente: Elaboración propia.

En la Tabla 15, se observa que la comparación entre las medias y mediana de la productividad antes es menor que la media y mediana de la productividad después. Pero, la regla de decisión afirma que cuando el p-valor es menor o igual a 0.05, se rechaza la Ho y se acepta la Ha. Esto puede ser corroborado con los estadísticos de prueba de Wilcoxon.

Tabla 16 Estadísticos de prueba de Wilcoxon considerando las mejoras de ingeniería de métodos.

| Estadísticos de pruebaa | |

|---|---|

| Productividad_Métodos_Después - Productividad_Métodos_Antes | |

| Z | −4.790b |

| Sig. asintótica (bilateral) | .000 |

a. Prueba de rangos con signo de Wilcoxon.

b. Se basa en rangos negativos.

Fuente: Elaboración propia.

De los resultados de la Tabla 16, se concluye que p < 0.05; por lo tanto, se rechaza la hipótesis nula (Ho). Es decir, las muestras corresponden a poblaciones diferentes, en este caso, la segunda muestra corresponde a una mejora en la producción mediante la aplicación de técnicas y metodologías de la ingeniería de métodos. La implementación de la ingeniería de métodos mejora la productividad del proceso de producción de una empresa manufacturera.

DISCUSIÓN

En la validación del modelo ingeniería de métodos se mostró una gran similitud en la comparación de resultados. Dado que no existe una diferencia significativa entre las medias de los datos reales con los datos de los resultados de la simulación, el acercamiento y la representación de la realidad se encuentra dentro de los rangos de aceptación. Esto se ratifica mediante el análisis estadístico que se hizo en la comparación de rangos entre la «productividad antes» y la «productividad después». Se demostró que las muestras vienen de poblaciones diferentes y que la segunda corresponde a una mejora de la producción mediante la aplicación de técnicas de ingeniería de métodos, con la que se consigue una mejora de hasta 97.02% de incremento de la productividad. Estos resultados coinciden con los de Arnold y Osorio (1998), quienes manifiestan que los modelos de sistemas se presentan como una forma sistemática y científica de aproximación y representación de la realidad. Además, los resultados de incremento de productividad coinciden con los obtenidos por Jiménez y Gómez (2014), quienes afirman que la implementación de un modelo de simulación para evaluar y recomendar mejoras en un centro de distribución de alimentos de consumo humano incrementó en un aproximadamente un 40% aproximadamente el rendimiento del sistema en estudio.

CONCLUSIONES

De los resultados obtenidos se desprende que con la aplicación de un modelo de simulación discreta se puede mejorar la productividad del proceso de producción en la empresa manufacturera objeto de estudio en un 97.02%.

Al comparar los tiempos de las operaciones de los datos observados y los datos obtenidos del programa de simulación, se observa una gran similitud. Al ser comprobados mediante una prueba estadística, se verifica que no existe diferencia significativa entre las medias de los datos observados y los datos proporcionados por ProModel. Por lo tanto, los resultados obtenidos representan adecuadamente el proceso de producción de la empresa.

Para validar el modelo de simulación propuesto del proceso de producción de la empresa, fue necesario estudiar el comportamiento de las réplicas. Se determinó que 20 réplicas son suficientes para validar el modelo.

texto em

texto em