Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Scientia Agropecuaria

versão impressa ISSN 2077-9917

Scientia Agropecuaria vol.9 no.3 Trujillo jul./set. 2018

http://dx.doi.org/10.17268/sci.agropecu.2018.03.16

REVIEW

Sensores tipo fruto electrónico: Aplicabilidad en procesos agroindustriales y metodología para su desarrollo

Electronic fruit type sensors: Applicability in agroindustry processes and methodology for its development

Erick Fiestas Sorogastúa; Sixto Prado Gardini*

Universidad Privada Antenor Orrego, Vice-Rectorado de Investigación, Línea de Investigación de Automatización y Robótica, Av América Sur 3145, Trujillo, Perú.

Resumen

En este trabajo se presenta los resultados de una investigación del tipo documental sobre sensores "fruto electrónico" (sensores esféricos o seudofrutos) aplicados en la industria alimenticia. El propósito es mostrar los avances más importantes que se han logrado en esta área y con ello trascender el conocimiento acumulado tal que conduzca a nuevos conocimientos, innovaciones tecnológicas y en especial resaltar que su uso en líneas de proceso industriales ha permitido minimizar los daños en los frutos debido a golpes mecánicos y por lo tanto reducir las pérdidas de producción. Primero se analiza las causas, detección y cuantificación del moretón en el fruto debido a golpe mecánico. Segundo, se analiza el mapa de moretón como una herramienta que relaciona el grado del moretón con el golpe mecánico que lo genera. Tercero, se determina el nivel de aplicabilidad (NA) de un sensor tipo fruta electrónica como la sumatoria de los pesos asignados a indicadores de capacidad de trabajo del sensor en línea de proceso industrial. Finalmente, se presentan los resultados de NA de los sensores de tipo frutas electrónicas más relevantes en el mercado.

Palabras clave: sensor tipo fruta electrónica; pseudofruto; frutos hortofrutícolas; arándanos; líneas de procesos agroindustriales.

Abstract

In this work the results of a documentary research on "electronic fruits" –spherical sensors or pseudofruits– applied on food industry are presented. The goal is to show most relevant advances achieved on this field and with those to start up developing new ways of knowledge, technological innovations, and last but not least to highlight positive facts all over the processing lines of agroindustry, minimizing damages on fruits due to collisions, and therefore, reducing production losses. First an analysis of causes of bruises on fruits are carried out in order to detect and quantify bruise damage or related to. Second as a tool for relating the grade of bruises generated on fruits after impacts a bruise map is created and analyzed. Third the Applicability Level (NA in Spanish) of a fruit sensor is determined which is the summation of weight assigned to certain working capacity indexes of sensor onto agroindustry processing lines. Finally, NA index of –existing on market and academy environments– electronic fruit sensors are presented.

Keywords: electronic fruit sensor; pseudofruit; blueberries; mechanical impacts; processing lines in agroindustry.

1. Introducción

En la actualidad un proceso productivo agroindustrial eficiente es aquel que logra un producto que satisface totalmente al cliente. Para lograr tal fin se debe optimizar el proceso de obtención del producto desde su siembra hasta la llegada al cliente (Opara y Pathare, 2013). En Catania et al. (2015) se indica que la apariencia externa del fruto, en especial el hortofruticola, es un factor determinante para ser seleccio- nado por el cliente. Por lo tanto, si los frutos no son adecuadamente tratados en las fases de pre-cosecha (PRC), cosecha (C) o post-cosecha (POC), entonces un porcentaje considerable de ellos puede llegar al consumidor o al área de calidad de las empresas procesadoras en línea con un aspecto físico que no cumplen con los estándares de calidad mínimos del mercado. Lo que se traduce en pérdidas comerciales tal como lo indican en las investigaciones de Di Renzo et al. (2009) y Luo et al. (2012). En la fase de pre-cosecha (PRC) los factores que influyen en la degradación del producto son: las condiciones ambientales desfavorables, presencia de roedores, ataques bacterianos, virales y de insectos (Nicolau, 2009). En la fase de cosecha (C) los factores negativos son: impactos mecánicos debido a máquinas cosechadoras (Praeger et al., 2013); estado de madurez del fruto (Di Renzo et al., 2009); el manejo incorrecto del fruto en las etapas de almacenado y de transporte a las líneas de procesamiento (Müller et al., 2009). Finalmente en la fase pos-cosecha (POC) los factores negativos son: daños mecánicos por comprensión del producto al llenar las cajas contenedoras, almacenamiento inadecuado, daños mecánicos por impacto, vibración y comprensión en puntos de transferencia entre diferentes elementos o maquinaria a lo largo de la línea del proceso productivo (Roa et al., 2013,2015).

Los daños sufridos por el fruto en cada una de las tres fases mencionadas previamente tienen un efecto acumulativo en la degradación del mismo acelerando su descomposición y esta a su vez, se expande rápidamente a los frutos vecinos (Herold et al., 2005; Müller et al., 2009; Arazuri et al, 2010).

En Di Renzo et al. (2009) y Takeda et al. (2017), se clasifica los daños en los frutos en dos tipos: moretones (consecuencia de golpe mecánico) y heridas abiertas. En línea de proceso industrial (post-cosecha) el moretón es el daño que más se genera en el fruto debido a los golpes mecánicos que recibe cuando circula por ella, y representa una de las causas más importantes de rechazo del fruto por el cliente o mercado. Es por ello que en los últimos años se han realizado esfuerzos por minimizar los golpes mecánicos en los frutos.

En ese contexto, una propuesta que ha teni- do resultados expectantes para la detección y cuantificación de golpes mecánicos, es mediante el uso de "frutas electrónicas" también llamados "pseudofrutos" o sensores esféricos, los que emulan el comportamiento de una fruta en línea de proceso industrial (Nicolau, 2009; Yu et al., 2014). El sensor al recorrer toda la trayectoria de una fruta va registrando los golpes tanto en magnitud como localización sobre su superficie. Luego se analiza la información registrada, se identifica los impactos más severos asociándolos con las zonas de la línea de proceso donde ocurrieron para posterior-mente modificarlas (cambio de material, reducir alturas, etc.) con el fin de minimizar el daño (moretón) en el fruto.

En este trabajo se presenta los resultados de una investigación del tipo documental basada en el análisis y estudio de diferentes sensores del tipo "frutos electrónicos" (pseudofrutos) aplicados en la industria alimenticia, con el fin de mostrar los avances más importantes que se han lo- grado en esta área y con ello trascender el conocimiento acumulado tal que conduzca a nuevos conocimientos e innovaciones tecnológicas sobre el tema. Aquí se determina un índice de cuantificación de los sensores tipo frutos electrónicos a fin de valorar sus prestaciones y niveles de aplicabilidad en líneas de procesos alimenticias. Finalmente se presenta una metodología de desarrollo de un "fruto electrónico" como parte de un sistema de detección y cuantificación de golpes en líneas de procesos de empresas agro- industriales de la Región La Libertad-Perú.

2. El moretón en los frutos

El moretón, es la consecuencia de un golpe en el tejido subcutáneo (sin ruptura) de la piel del fruto (Mohsenin, 1986; Van Zeebroeck et al.,2007; Yu et al., 2014) y se visualiza por la descoloración del tejido en la zona golpeada, además presenta un período de incubación de aproximadamente de 24 horas por lo que durante ese tiempo el moretón puede pasar desapercibido ante la observación de un operario (Van Linden et al., 2008).

Un moretón es la consecuencia de aplicar una fuerza excesiva en la superficie del fruto que generalmente se da en las etapas de PRC, C y POS (Van Canneyt et al., 2003; Müller et al., 2009). Por otro lado, cada especie de fruto presenta una susceptibili- dad al moretón (facilidad de generar moretón) que depende de los siguientes factores: genotipo (Mohsenin, 1986; Di Renzo et al., 2009; Yu et al., 2014); Anatómico (Studman, 1997); Maduración (Di Renzo et al., 2009); Climático (Nicolau, 2009; Opara y Pathare, 2014) y en especial Mecánico (impactos, comprensiones y vibraciones).

2.1 Generación de moretones por acción mecánica

Los moretones en los frutos por acción mecánica se deben a impactos, comprensiones y vibraciones (Opara y Pathare, 2014). Por ejemplo, en la producción de arándanos, frutos con alta susceptibilidad al moretón, se puede generar una merma por moretón de alrededor del 20% de la producción total (Moggia et al., 2017; Xu et al., 2015).

En Arazuri et al. (2010) se indica que se pierde el 25% de la producción de tomates (Navarra-España) cuando las maquinas cosechadoras no tienen superficies de contacto acolchonadas y menos del 10% cuando sí la tienen. En Roa et al. (2015) se muestra un estudio para determinar zonas críticas de golpes sobre manzanas y naranjas en líneas empaquetadoras (Brasil), observándose que en los puntos de transferencia (empalmes entre fajas transportadores por ejemplo) se generan los mayores impactos de hasta 88,9g (g, aceleración de la gravedad) en manzanas y 69,2g en naranjas. En la etapa de POC, los moretones por golpe por compresión, se producen en la carga, transporte y almacenamiento del producto. También se pueden dar en la etapa de cosecha al llenar excesivamente los contenedores o realizar un mal apilamiento de los mismos (Opara y Pathare, 2014; Müller et al., 2009). Los moretones por golpe de vibración se da en general durante la fase transporte del producto (Opara y Pathare, 2014).

2.2 Técnicas de detección, medición y cuantificación de moretones

La detección de moretones en línea de proceso industrial generalmente se lleva a cabo por operarios (en especial en el caso peruano) que detectan y remueven fácilmente los frutos afectados por reventones, quebraduras o punciones pero no así por moretones. Por otro lado, Opara y Pathare (2014), hacen notar que no existe una escala estandarizada de moretones, lo que en principio limita la comparación de trabajos relacionados a caracterizar la intensidad o magnitud del moretón. Es decir, no existe una métrica reconocida estandarizada del moretón. Sin embargo, el área, la profundidad, el volumen son medidas que pueden dar información relevante para la caracterización del moretón por golpe mecánico.

La cuantificación del moretón sobre la fruta implica identificarlo y medirlo, lo que puede hacerse mediante métodos destructivos y no destructivos (Chen et al., 2017; Opara y Pathare, 2014). El primero se hace mediante técnicas manuales: (a) que determinan el área o volumen del tejido dañado mediante instrumentos milimetrados; y (b) asistidas por computadora, donde el operario interviene en la manipulación, corte y fotografiado del fruto para su posterior procesamiento digital. Las técnicas no destructivas se dividen en: (a) radiación no ionizante; (b) radiación ionizante; y (c) resonancia magnética.

2.2.1 Técnicas destructivas para la cuantificación del moretón

Mediante palpación es posible identificar moretones dado que las áreas afectadas son más blandas que aquellas que no la están (Jiang et al., 2016). En Prange y Delong (1998) se proporciona una puntuación de 0 a 3 para calificar la presencia de moretones en las manzanas siendo 0=ausente; 1=ligero; 2=moderado y 3=severo. Similar puntuación se presenta en Jiménez et al. (2010), para las aceitunas (0 a 3). Sin embargo, como se argumenta Jiang et al., 2016, este tipo de técnicas presentan un alto grado de subjetividad aparte de ser laboriosas por lo que les resta efectividad. Otra técnica es manipular manualmente el fruto para su disección a fin de ser procesadas digitalmente mediante una cámara CCD (charge coupled device), (Opara y Pathare, 2014) la que permite obtener información precisa del tamaño, color y otras características de los moretones La cámara CCD permite implementar métodos basados en imágenes hiperespectrales con procesamiento digital de imágenes que proporcionan una medida objetiva del moretón, además toda la información queda registrada para un posterior tratamiento, si así se requiere.

2.2.2 Técnicas no destructivas para la cuantificación del moretón

Estas técnicas no requieren intervenir de forma invasiva en el interior del fruto, las más representativas son:

Técnicas basadas en Imagen hiperespectral (HSI, en inglés). Aquí se integra la fotografía convencional con la espectroscopía a fin de obtener diferentes planos espaciales de un mismo objeto a diferentes longitudes de onda (Gowen et al., 2007; Zhang et al., 2014; Huang et al., 2014). En general, las cámaras más usadas para implementar esta técnica son: (1) CCD y CMOS; (2) cámara de detector de vectores basados en InGaAs; y (3) cámara de detector de vectores basados en HgCdTe. Según Huang et al. (2014) las más usadas son del tipo CCD por su disponibilidad y bajo coste, sin embargo, existen aplicaciones que requieren longitudes de ondas mayores (>1200 nm) para lo cual las InGaAs son las más indicadas.

Un sistema HSI estándar, que consiste en una cámara con dispersión de longitud de onda (espectrógrafo), una fuente de luz, una etapa de traslación (faja transportadora) y una computadora de procesamiento de señal.

La técnica de HSI usa los conceptos de transmitancia y reflectancia. La primera implica el paso de la luz (a determinada longitud de onda) a través de un cuerpo delgado con la finalidad de medir sus características mediante la absorción de luz por parte del cuerpo. La segunda es el reflejo de la luz al impactar sobre un cuerpo y en HSI se usa para analizar cuerpos densos (es una alternativa a la transmitancia, para cuerpos densos, según argumenta Huang et al., 2014; Opara y Pathare, 2014). Las características más relevantes de esta técnica es que no requiere intervención manual sobre el cuerpo a analizar (método no invasivo), es accesible, de bajo coste, seguro y de buena calidad de imagen. En Jiang et al., 2016, se indica que mediante la técnica de HSI se logró detectar hasta un 96% de los arándanos que presentaban un 20% de su cuerpo con moretones, en Opara y Pathare (2014) se selecciona correctamente entre manzanas sanas y amoratadas en un 94% de efectividad y en fresas en un 90,7% de efectividad.

Un caso particular de esta técnica es el uso de imágenes térmicas (TI, en inglés), obtenidas a partir de la propiedad de los materiales de emitir calor en forma de radiación infrarroja la que a su vez es convertido en una imagen visible (termograma) mediante el uso de cámaras térmicas infrarrojas.

Danno et al. (1977) argumenta que si los frutos amoratados presentan una temperatura menor en el rango de 0,2 a 1,0 °C con respecto a las sanas entonces se puede clasificar las frutas según la variación de su gradiente térmica.

a) Técnicas basadas en espectroscopia visible y próximas al infrarrojo

Aquí se utiliza la radiación electromagnética entre 350-2500 nm y métodos estadísticos avanzados tales como PLSR (Partial least squares regression) y RMSEP (Root mean squared error of predictions) (Jiang et al., 2016; Zhao et al., 2013) y se basan en el hecho de que los moretones absorben solo determinadas longitudes de onda que a su vez define el rango óptico de moretón del fruto en particular. En Opara y Pathare (2014), se muestra una lista de frutos con sus respectivas rango óptico de moretón, por ejemplo, las manzanas tienen un rango entre 400 y 1700 nm; el kiwi entre 408 y 1117 nm; la cereza entre 450 y 1000 nm y así. Una vez obtenido el rango óptico entonces se evalúa el fruto a fin de obtener su respuesta en transmitancia o reflectancia y en base a ello determinar presencia o no de moretón. En Lu et al. (2011); Zarifneshat et al. (2012); y Zheng et al. (2011) se indica que estas técnicas han evolucionado con inteligencia artificial, mediante el uso de algoritmos de aprendizaje Principal component-support vector machine (PCSVM) y Support vector machine (SVM), combinados con análisis fractal. Mejorando notoriamente su capacidad de identificación de moretón sobre la superficie del fruto.

b) Técnicas de radiación ionizanteAquí se determina la diferencia entre los coeficientes de atenuación de la radiación (uso de rayos x) en tejidos buenos y aquellos coeficientes de tejidos dañados, la diferencia calculada es directamente proporcional a la presencia de moretones en la superficie de la fruta. Según (Jiang et al., 2016) la técnica detecta moretones con una certeza del 90%. Sin embargo, presenta la desventaja de un alto coste de implementación, mantenimiento y requerimientos de seguridad, dado que son equipos de radiación ionizante.

c) Técnicas con resonancia magnéticaAquí se usa imágenes de resonancia magnética (MRI) que permite un análisis interno y externo del cuerpo del fruto, generando con ello imágenes en 2D y 3D que a su vez proporcionan información de la existencia o no de huecos internos (por presencia de gusanos) y moretones desde su primera etapa de incubación (Opara y Pathare, 2014). En Zion et al. (1995), se usa MRI en 2D para detectar moretones en manzanas, puesto que en las imágenes 2D los tejidos dañados se visualizan con mayor brillantes que los tejidos sanos. Teniendo un acierto del 100% al reconocer manzanas con moretones de aquellas sin moretones. Adicionalmente sugiere que, para la detección online de los moretones en las manzanas, podrían usarse MRI 3D de baja resolución. En Jiang et al. (2016), se indica que el mayor brillo en las imágenes correspondientes a las zonas dañadas en las manzanas se debe a que el golpe recibido daña las paredes de los tejidos produciendo fugas liquidas, las que a su vez producen más brillo en las imágenes MRI. Aquí también la desventaja más notoria, pese a su efectividad de esta técnica, radica en el alto costo de adquisición de equipos de MRI, el mantenimiento y seguridad.

Sin embargo, las técnicas descritas en esta sección permiten determinar la existencia y el grado de moretón, pero no sus causas ni la relación directa entre magnitud del golpe mecánico y daño generado en el fruto.

2.3 Mapeo de moretones

El mapa de moretón es una herramienta que permite relacionar la magnitud del golpe mecánico sobre el fruto vs el daño generado en él. Aquí se consideran variables como el tipo de fruto (la textura de su superficie), la altura de la caída del fruto a la superficie de contacto y el material de la superficie de contacto. En Yu et al. (2014) se presenta un método eficiente para construir un mapa de moretones el que consiste en el uso de un sensor tipo fruta (BIRD) y un péndulo de impacto, este último permite focalizar el golpe en cualquier área de la superficie del sensor (Ming et al., 2017; Abedi y Ahmadi, 2013). Ellos implementan un entorno muy estructurado y controlado frente a disturbios externos a fin de experimentar en las mejores condiciones el daño producido solo por golpe mecánico en cuatro diferentes tipos de arándanos comerciales, entonces se registra la información y luego se le compara con la información obtenida al repetir el experimento, pero usando el BIRD (Li et al., 2014). A fin de tener un mejor control de la altura de caída del sensor se usa el péndulo de impacto en cuyo extremo se ubica el sensor, luego se deja caer el extremo del péndulo a diferentes alturas sobre dos superficies de impacto diferentes una blanda y la otra de plástico.

Una vez realizada los experimentos se establece una relación directa entre la generación del moretón en el fruto y la aceleración pico registrada en el sensor en especial cuando la superficie del material de impacto es dura, esta relación se hace menos evidente cuando la superficie de impacto es de material más blando. Es decir, las variaciones de pico de aceleración obtenidos por el sensor no presentan una relación lineal con el grado de moretón presentado en algunas variedades de arándanos cuando colisionan con superficies de material blando.

Una propuesta para solucionar este problema es usar la información de aceleración pico vs cambio de velocidad del sensor, con ello se consigue definir claramente zonas que relacionan la incidencia de moretón en el fruto, con el registro de aceleración máxima y cambio de velocidad del BIRD.

Primero determinan la recta de moretón en la gráfica de razón de cambio de moretón vs caídas a diferentes alturas de los frutos. Esta recta representa el límite entre las zonas donde el daño ocasionado en el fruto al golpear el material blando es del mismo grado de daño que se produce en los frutos cuando se golpea en el material duro (plástico), manteniendo las alturas de caída iguales en ambos casos. Posteriormente se reemplaza el eje que define la razón de cambio de moretón (eje X) por su equivalente registrado en el sensor de aceleración pico, manteniendo el eje de altura de caídas y ante este cambio se actualiza la recta de moretón al nuevo eje. Entonces se reemplaza el eje de altura de caídas (eje Y) por el correspondiente cambio de velocidades registrado en el sensor, logrando con ello obtener una zona delimitada que asegura un porcentaje bajo de moretón si se cumplen determinados picos de aceleración y cambios de velocidades según lo registrado por el sensor tipo fruto. La zona de moretón se determina para cada tipo de arándano. Con ello se tiene una herramienta importante para evaluar diferentes materiales de contacto y con ello minimizar los daños por golpe mecánico en los arándanos.

Sin embargo, el método de (Yu et al., 2014), se basó en una calibración, configuración y obtención de datos en un entorno muy estructurado de laboratorio. En Xu et al. (2015) se presenta un método para obtener un mapa de moretones desde la información proveniente de diferentes líneas de procesamiento industriales de arándanos en los EE.UU. En su trabajo miden cuantitativamente los impactos generados en 11 líneas de procesamiento de arándanos; comparan los niveles de impacto en líneas de proceso trabajando sin frutas versus las mismas líneas pero con frutas circulando en ellas; evalúan los resultados de modificar las líneas de procesamiento después de realizar mejoras según datos de impactos obtenidos en ellas previamente y finalmente relacionan la data obtenida desde el sensor con la razón de moretón de diferentes tipos de arándanos comerciales circulando por línea de proceso. Aquí usan el BIRD para obtener los datos de impactos en línea de proceso. Definen un umbral de impacto equivalente a 25g (g, aceleración de la gravedad) tal que impactos menores al umbral no son tomados en cuenta por ser considerados triviales. La frecuencia de muestreo de impacto es de 2kHz. Durante cada test del sensor se usa una cámara (HDR-CX380, sony) a fin de registrar y seguir al sensor y con ello relacionar la data del sensor con la zona de impacto, lo que implica una correcta sincronización entre las señales de reloj del sensorcamara y computadora de procesamiento de señal. Cada impacto genera una curva de aceleración donde el valor máximo de la curva se denomina aceleración pico (peakG) y el área debajo de la curva de aceleración representa el cambio de velocidad (Vc). Desde peakG se obtiene la magnitud del impacto y desde Vc se obtiene la deformación en la superficie de contacto adicionando aquí el tiempo de duración del impacto. Una vez establecida la gráfica peakG vs Vc y la información de razón de moretón entonces se establecen las zonas donde se asegura un moretón menor a 20% sobre el fruto.

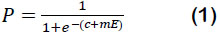

En Bollen et al. (2001) se mide la energía absorbida por el fruto durante el impacto denominándola Susceptibilidad al Moretón del Fruto (SMF) la que permite cuantificar el potencial que tiene un fruto de amoratarse según energía absorbida en el golpe. Es decir, el SMF es la cantidad de daño en área o volumen por unidad de energía absorbida (J). En (Opara y Pathare, 2014) se indica que el SMF permite obtener un mapa de un fruto en particular que proporciona zonas críticas de cantidad de impacto versus daño generado en el fruto. En Bollen et al. (2001) se obtiene la Ec. (1) mediante métodos estadísticos, que relaciona la probabilidad de la generación del moretón y la energía absorbida durante el impacto.

donde:

P: probabilidad de moretón >1cm2.

E: energía de impacto.

m: pendiente logística constante.

c: compensación logística.

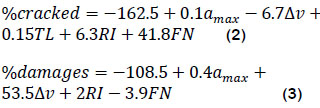

En Arazuri et al. (2010) se modela matemáticamente el porcentaje de tomates rajados (Ec. 2) y el porcentaje de tomates dañados (Ec. 3) que producen un número determinado de máquinas cosechadoras de tomate mediante el uso de regresión lineal múltiple (MLR) y un sensor del tipo pseudofruto:

donde:

%cracked: porcentaje de tomates rajados.

% damages: daño físico en los tomates. amax: pico de aceleración (adimensional).

∆v: cambio de velocidad (m.s-1).

TL: tamaño del tomate (mm).

RI: índice de madurez, relacionado a la acidez del tomate (ml ácido cítrico/l).

FN: Firmeza (N).

3. Sensor tipo fruta electrónica (pseudofruto o sensor esférico)

Es un sensor cuya morfología es similar a un fruto en particular cuyo comportamiento en línea de proceso industrial se desea emular. El sensor registra los datos de impacto (posiblemente también de temperatura y humedad) pudiendo transmitirlo de forma inalámbrica como alámbrica. La información transmitida se procesa mediante un software específico cuyo resultado permite identificar las zonas de mayor impacto mecánico y en base a ello poder intervenir en la línea de proceso a fin de optimizarla con respecto a minimizar el daño en los frutos.

El material que constituye el cuerpo del sensor permite asimilar adecuadamente el estrés mecánico producido por los golpes sin que ello afecte a su capacidad de registrar distintos niveles de impacto, temperatura y humedad (Hamilton et al., 2018; Müller et al., 2009; Roa et al., 2015; Nicolau, 2009). Con la información del sensor también es posible identificar las superficies del fruto que recibirán una mayor incidencia de golpes (Soots et al., 2017; Herold et al., 2005). Por otro lado, el sensor registra impactos dinámicos y estáticos, pudiendo registrar golpes mecánicos provenientes de las etapas de carga, transporte y almacenamiento, donde predominan las comprensiones y vibraciones (Bahareh et al., 2018; Müller et al., 2009).

3.1 Hardware

Se compone de una pequeña tarjeta electrónica diseñada para ser encapsulada en una estructura artificial o insertada en el interior de un fruto natural. En el primer caso, como estructura artificial, se pueden usar: materiales de goma (Van Canneyt et al., 2003); aceite de silicona (Shahbazi et al., 2011); nylon o polipropileno (Nicolau, 2009), resina epóxica con revestimiento cerámico (Praeger et al., 2013); plástico (Jack et al., 2013); espuma (Catania et al., 2015); elastómero de poliuretano transparente (Roa et al., 2013). El segundo usa resina epóxica que se implanta en un fruto en particular (Herold et al., 2005; Shahbazi et al., 2011).

En general, la tarjeta electrónica se compone de 5 partes relevantes: (a) MCU (Unidad de Control de Máquina), CPU; (b) dispositivos de comunicación (USB, comunicación serial, SPI o radiofrecuencia); (c) memoria; (d) sensores internos (acelerómetros); y (e) baterías.

El MCU convierte las señales analógicas a digitales, y transmite la data registrada en el sensor al computador central para su procesamiento. La comunicación puede ser vía alámbrica o inalámbrica; sin embargo, esta última aumenta el tamaño del pseudofruto (considerando la tecnología convencional actual) por lo que, si se desea un pseudofruto para, por ejemplo, arándanos, entonces podría ser no recomendable su uso a fin de que la dimensión del sensor no se diferencie tanto del fruto natural (Xu et al., 2015). Además, según Van Canneyt et al. (2003) la comunicación inalámbrica empie-za a perder información a partir de los 10 metros de transmisión de datos.

Los sensores internos del pseudofruto pueden ser acelerómetros en especial del tipo diferencial capacitivo dado que presentan una buena estabilidad y menos sensibilidad al ruido e interferencias del entorno. Otros sensores internos pueden ser celdas de carga con puente de Wheastone (Müller et al., 2009) que miden la fuerza producto del golpe.

3.2 Software

El sensor usa dos tipos de software: el Firmware que se ejecuta internamente para el reconocimiento y operatividad de todos los componentes del sistema sensorico y la Interfaz Gráfica de Usuario (GUI, por sus siglas en inglés) que permite al usuario interactuar con el sistema sensorico y analizar la información mostrada. El Firmware, se elabora según el microcontrolador a usar, puede ser Assembler, PicBasic, C++ u otros (Yu, 2008; Nicolau, 2009). El GUI se puede desarrollar en LabView y Matlab (Yu, 2008; Nicolau, 2009; Xu y Li, 2014) y permite mostrar una serie de gráficas del comportamiento temporal del pseudofruto en línea de proceso, así como gráficos interactivos que muestran de forma didáctica el lugar de los golpes en el pseudofruto (Herold et al., 2005). En Roa et al. (2013) se usa una cámara para desarrollar un algoritmo que sincroniza la señal de video con el trabajo del pseudofruto, En TuberLog (Esys GmbH y Martin Lishman Ltd., 2014) se introduce una alerta de audio para cada golpe mecánico que represente un potencial daño sobre el fruto.

3.3 Calibración

Permite normalizar el impacto mecánico sobre la superficie del sensor vs la fuerza recibida en él. Además determina el umbral donde el impacto se considera dañino (moretón) en la superficie del fruto. En Roa et al. (2013) se calibra el sensor usando la aceleración estática de los acelerómetros, eje por eje (X, Y, Z), cuando los ejes están perpendiculares con orientación opuesta a la normal a una superficie plana de prueba entonces se registra su valor, idealmente este valor es 1g (9,8 m.s-2), sin embargo no es un valor alcanzable, entonces la diferencia se usa para compensar el valor dado por el acelerómetro. En Van Canneyt et al. (2003) calibran relacionando la magnitud del impacto y la zona sobre la superficie del sensor donde ocurre el golpe, para ello usan un péndulo de impacto. En Xu y Li (2015) se calibra el sensor (BIRD II) usando una centrífuga (Centrifuge 5430R, Eppendorf, Hamburg, Germany) y una tabla de impacto a diferentes velocidades para obtener elevadas aceleraciones y con ello relacionar las aceleraciones de referencia dadas por la centrífuga y las obtenidas por el BIRD II.

4. Indicadores de nivel de aplicabilidad (NA)

Existen diversos sensores del tipo fruta electrónica (pseudofruta) que se aplican según la especie hortofrutícola para el cual fueron desarrollados. En esta sección se presentan diferentes indicadores de cualidades que permiten caracterizar a los sensores más representativos a fin de reconocer sus ventajas y limitaciones y con ello poder decidir cuál

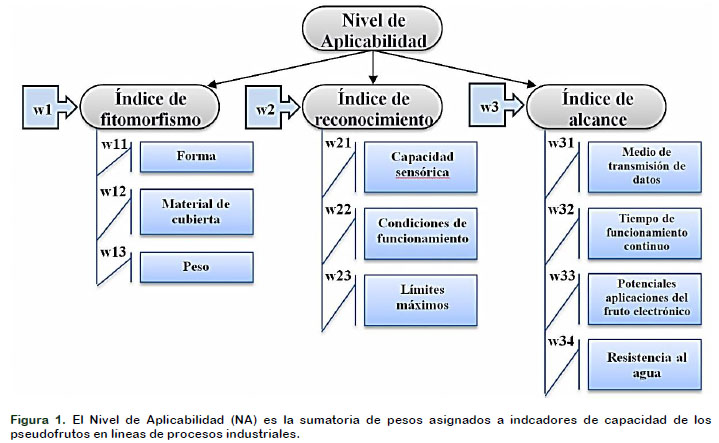

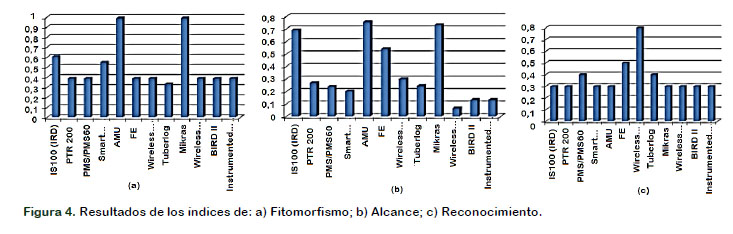

es el más conveniente para una aplicación en particular en línea de proceso industrial. Los indicadores se basan en las características deseadas de trabajo que se espera de lo sensores en línea de proceso industrial según los especialistas en planta. La suma de los valores de cada indicador determina el nivel de aplicabilidad (NA) del sensor (Figura 1).

Se debe tener presente que los índices y sus valorizaciones que se presentan a continuación deben entenderse en el contexto de que cada índice se valora independientemente uno del otro, por lo tanto, la integración ponderada de los valores de los índices dependerá directamente del trabajo específico que se desee implementar. Cada indicador que se muestra a continuación presenta diferentes componentes con unos pesos asignados a cada uno (este es un método heurístico usado por diferentes investigadores para cuantificar sus comparativas de sus trabajos de revisión o análisis del estado del arte independientemente del área temática de estudio). La sumatoria de los pesos es el valor total de un indicador en particular (Biagiotti et al., 2004; Aguayo et al., 2010; Roa et al., 2008). Finalmente, el NA es la sumatoria de los valores de todos los indicadores.

4.1 Índice de fitomorfismo

Tiene los siguientes tres componentes:

4.1.1 Forma

Aquí se considera cuatro grupos: (1) encapsulado implantado, valorizado en 1 (dado que su aspecto externo es de una fruta natural); (2) capacidad de adaptación de forma, debido a la flexibilidad de su estructura, valorizado en 0.67; (3) de forma esférica y rígida valorizado en 0.34 y (4) su morfología no guarda relación con el fruto a emular y es rígida, valorizado con 0.

4.1.2 Material de cubiertaSe cuantifica la suavidad y textura de la superficie del sensor. Los de encapsulado implantado se califican con 1; los de cubierta de material flexible (goma, silicona, etc), con 0,5; y con 0, los de plástico por su rigidez.

4.1.3 Peso del sensor

El peso del sensor es un factor crítico en su comportamiento dinámico y se califican con: 1 a los de encapsulado implantado; 0,67 a los de modelos que pueden variar su peso; 0,34 Aquellos de un solo peso; y 0 a los que no guardan relación alguna con los pesos de los frutos analizados.4.2 Índice de reconocimiento

Tiene los siguientes tres componentes:

4.2.1 Capacidad sensóricaCantidad y diversidad de medición teniendo como referencia: aceleración, fuerza, temperatura y humedad. Si cuenta con todas, es un 1.

4.2.2 Condiciones de funcionamiento

Detectar aceleración estática (desviación de sus ejes coordenados cuando es afectada por la aceleración de la gravedad); impacto dinámico (aceleración registrada cuando el sensor recibe un impacto); fuerzas estáticas (por ejemplo, fuerzas registradas sobre el sensor debido a presiones por el peso de otros elementos de almacén); fuerzas dinámicas (fuerzas registradas en el instante de recibir un impacto mecánico). La calificación es de 0 a 1 según las capacidades de registro descritas previamente.

4.2.3 Límites máximos

Capacidad de resistencia del sensor a la magnitud del impacto mecánico sin perder sus prestaciones. Si el rango de aceleración máxima soportado por el pseudofruto es igual o superior a lo que soportaría el fruto en particular analizado entonces la calificación es 1. En general aquí se toma un valor referencial de 0,5, dado que inicialmente no se tiene un conocimiento específico del impacto dinámico que un fruto puede soportar antes de destruirse.

4.3 Índice de alcance

Tiene los siguientes cuatro componentes:

4.3.1 Medio de transmisión de datos

Transmitir la información registrada mediante un medio inalámbrico o alámbrico. Aquellos pseudofrutos que cuenten con ambas capacidades, se califican con 1. Los que cuentan solo con el medio alámbrico con, 0,67. Y los que solo usan transmisión inalámbrica con, 0,34 (con la tecnología actual incluir un sistema inalámbrico implica un aumento de dimensión del sensor además que presenta perdida de información a partir de determinada distancia).

4.3.2 Tiempo de autonomía de alimentaciónDuración de la batería del sensor. Como referencia se tiene la batería del pseudofruto, PTR 200, quien presenta, en la actualidad, la batería con mayor autonomía 45h.

4.3.3 Versatilidad de aplicación

Rango de frutos y productos hortofrutícolas que el sensor puede emular en línea de proceso industrial. Existen sensores desarrollados específicamente para un fruto en particular como el propuesto en Xu y Li (2015) para arándanos, o el propuesto en Catania et al. (2015), para aceitunas.

También están los sensores con capacidad de cambiar su estructura externa, manteniendo la electrónica interna, lo que les permite adaptarse a diferentes formas. Por otro lado, están los sensores con electrónica encapsulada para ser implantados en diversos frutos (los frutos deben ser grandes y no tener pepas duras en su interior). A estos últimos se les califica con 1. Aquellos que no tienen capacidad de adaptabilidad, pero han sido testeados, en línea de proceso, con éxito para diferentes frutos, se les valoriza con 0.5. Si el pseudofruto está hecho a la medida, exclusivamente para una aplicación en específico, se califica con 0.

4.3.4 Resistencia al agua

Por la propia naturaleza del ambiente de trabajo de los sensores es importante la resistencia a la humedad y al agua. Si presenta resistencia al agua, el valor es 1, caso contrario, 0.

5. Nivel de Aplicabilidad (NA) de los pseudofrutos

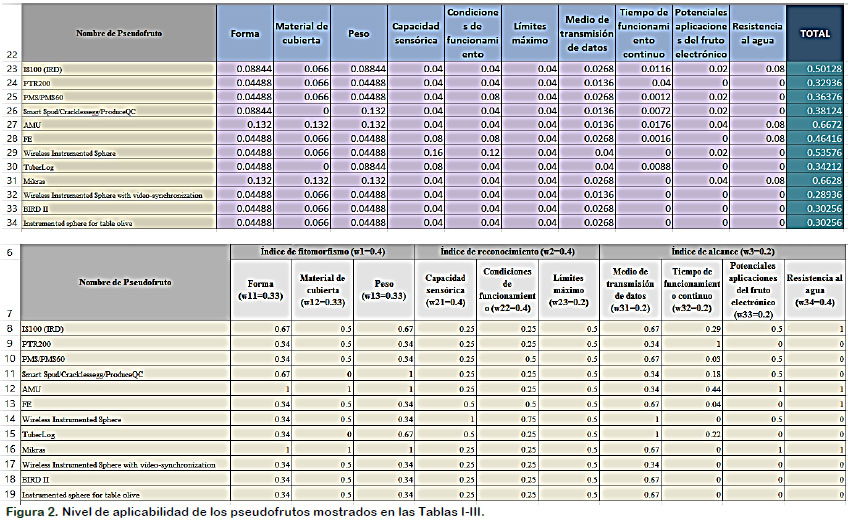

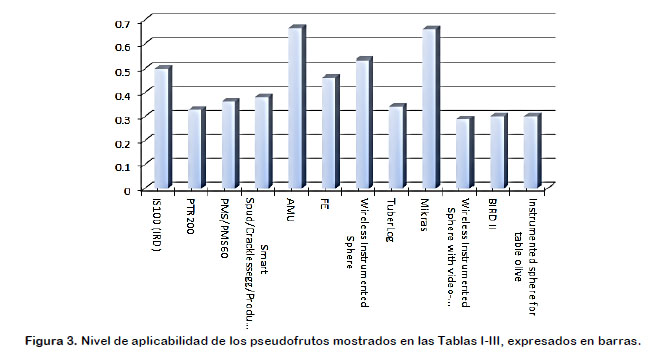

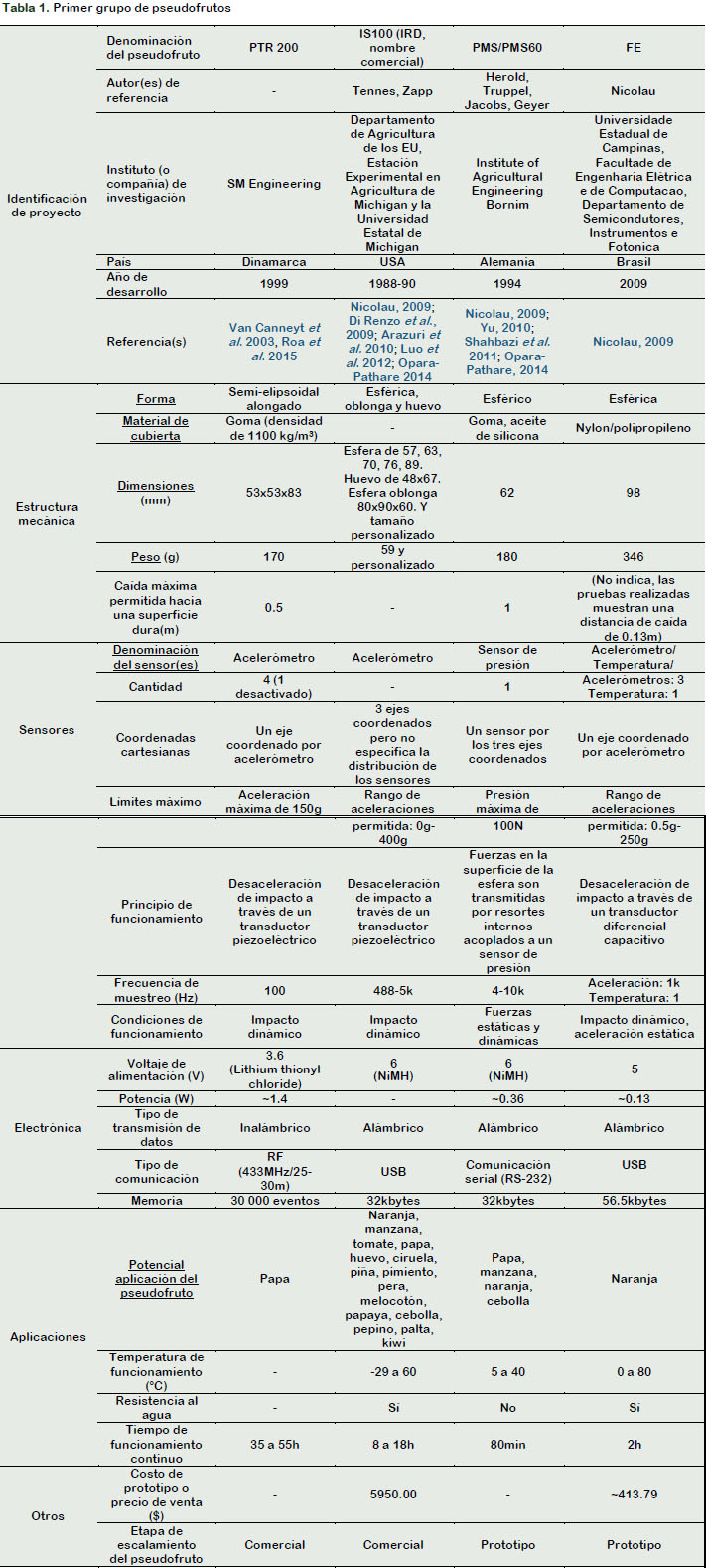

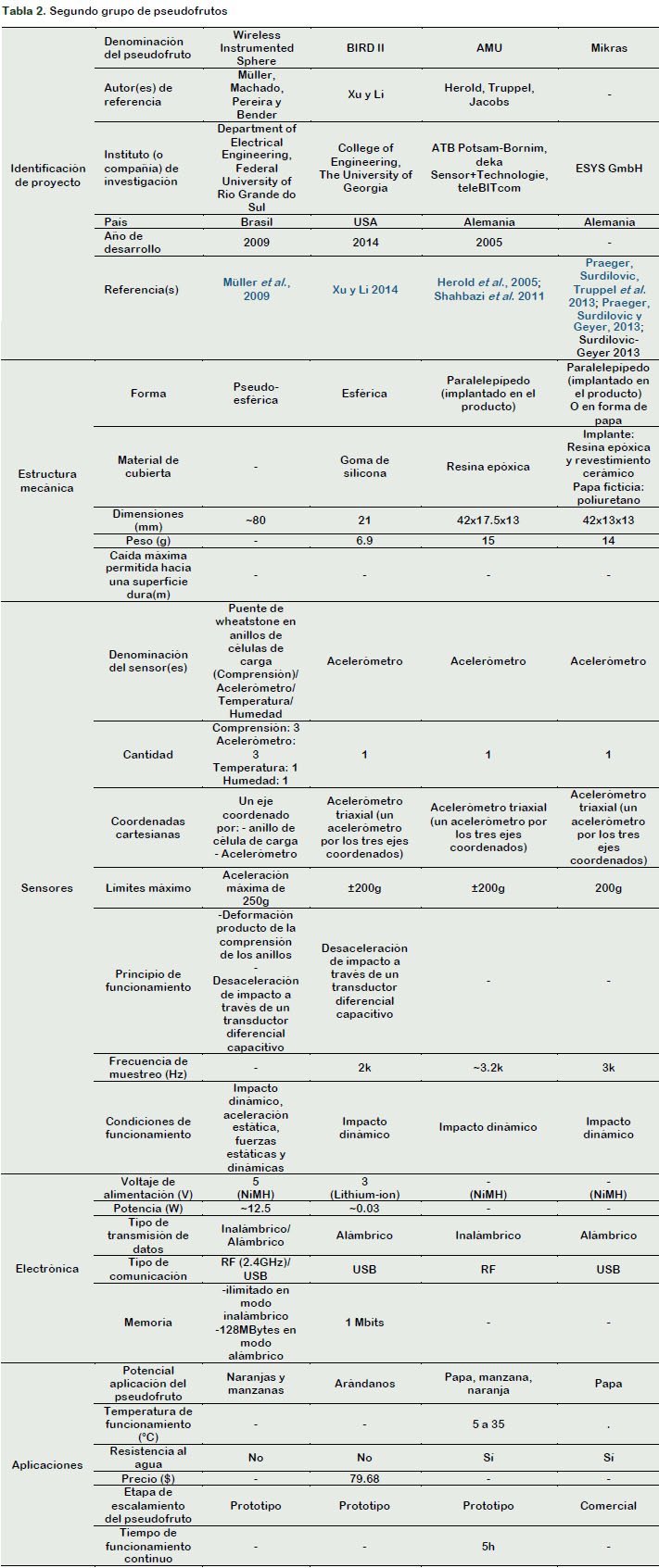

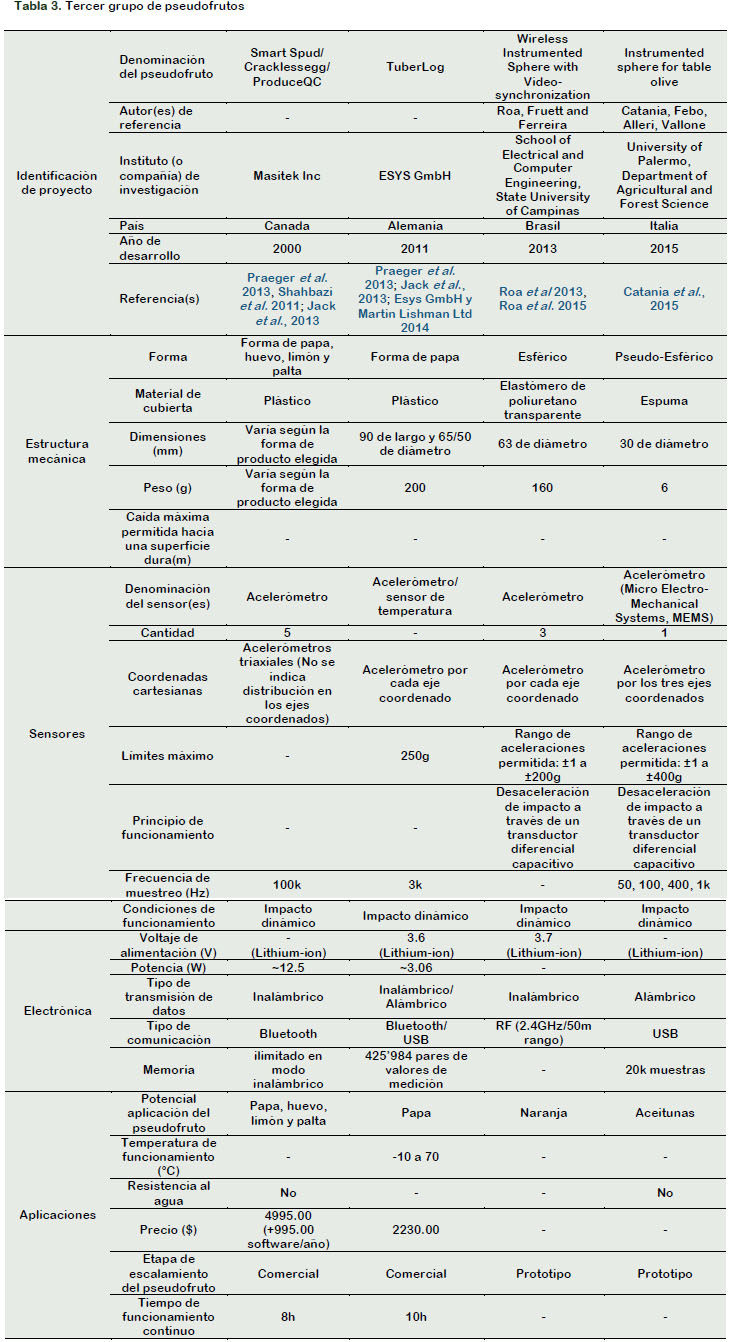

En esta sección se presenta el NA de los sensores del tipo fruta electrónica (pseudofrutos) más relevantes desarrollados en las tres últimas décadas, bajo el criterio de valorización descritos en la Sección anterior. El NA de los sensores se presentan en un archivo Excel (Figura 2), los que también son expresados en configuración de barras (Figura 3). En las Tablas 1, 2 y 3 se muestras los sensores evaluados con sus características tecnológicas, morfológicas e historial constructivo más resaltantes. Según los resultados se observa que los sensores AMU y Mikras tienen la mejor calificación y ello es debido a que son del tipo implante en fruto natural por lo que les da una apariencia real obteniendo la puntuación máxima en los correspondientes indicadores. Sin embargo están limitados a determinados frutos como papas, manzanas, naranjas, que presentan dimensiones mediana a grandes y sin pepas duras en su interior. Es decir, por ejemplo estos sensores no podrían ser elegido para emular arándanos por el pequeño volumen de estos últimos.

El sensor IRD, es uno de los de mayor presencia comercial por su experiencia, versatilidad y adaptabilidad de aplicación para diferentes frutos en diversas líneas de proceso industrial. Es por ello que en términos generales obtiene una NA con buena calificación en todos los índices Figura 4 a,b,c. Sin embargo hasta la fecha no se tiene conocimiento de alguna versión que pueda aplicarse en arándanos desde el punto de vista comercial. Un caso interesante es el sensor BIRD pues representa en la actualidad el mayor esfuerzo para obtener un sensor que permita emular adecuadamente el comportamiento de arándanos en línea de proceso.

El BIRD se encuentra en una etapa de validación experimental en diferentes líneas de procesos comerciales de diversos países productores de arándanos. Es decir, hasta la fecha de redacción de este trabajo no se tenía información de su comercialización. Sin embargo cuando esto suceda será el sensor más especializado en arándanos y por lo tanto si se requiere optimizar minimizando los golpes mecánicos en líneas de proceso para arándanos y se sabe que es una producción continua en el tiempo cuyos frutos presentan dimensiones estándares de exportación, es decir poco variantes en el tiempo, entonces por el nivel de producción, por la alta demanda de exportación y su alto consumo en el mercado se recomienda un sensor especializado para arándanos, esto es, con una morfología muy similar al arándano sin importar su grado de adaptabilidad a otros tipos de frutos. Para este caso, el índice de adaptabilidad del sensor especializado (BIRD) tendrá un valor mínimo sin embargo su índice de optimización de resultados para el caso en particular será máximo. Aquí se recomienda que cuando el producto es de alto consumo en el mercado poco cambiante en el tiempo con respecto a sus dimensiones entonces prevalezca la especialización más que la adaptación a los cambios.

6. Perspectivas futuras y apreciación critica

El diseño y construcción de sensores tipo fruta electrónica (psudofruto) es un campo abierto para la investigación aplicada e innovación tecnológica dada la gran diversidad de frutos hortofrutícolas que se producen e industrializan. Como se ha descrito en las secciones previas, una de las causas más relevante de perdida de producción de frutos hortofrutícolas es por daño por golpe mecánico por lo que minimizar este daño implica un aumento de la productividad y el uso de sensores tipo fruto electrónico o pseudofruto es una herramienta que se ha mostrado muy eficiente a la hora de detectar y cuantificar las zonas donde mayor impacto de golpe en las diferentes fases de obtención del fruto, en especial en la fase de post-cosecha específicamente en líneas de proceso industrial.

Sin embargo esta eficiencia esta directamente relacionada al grado de similitud en forma, tamaño y peso del pseudofruto con el fruto natural que desea emular. Adicionalmente también a la capacidad de adquirir, acondicionar, procesar algorítmicamente y presentar la información a fin de que exprese realmente lo que esta sucediendo en la línea de proceso y pueda ser entendida por el personal de planta a fin de que se tomen las decisiones correctas. Cada una de estas características requiere de un trabajo de investigación e innovación tecnológica por lo que es un campo abierto en ese sentido dado la gran diversidad de frutos hortofrutícolas y considerando que una misma especie tiene diferentes variedades y son cambiantes según la región donde se produzcan.

6.1 Metodología para el desarrollo de un Sensor tipo Fruta Electrónica

Del análisis y estudio de la literatura especializada en sensores tipo fruta electrónica se reconoce un procedimiento general para su construcción y calibración. En primer lugar se determina la necesidad al que se desea dar solución. La que permitirá conocer claramente el tipo de fruto o rango de especies hortofrutícolas a emular, las variables físicas a medir (golpe, temperatura, humedad, etc), las líneas de procesamiento industrial del fruto, si es de gran consumo, si presenta diferentes variedades o es un solo estándar y así. Toda esta información es importante para poder construir la solución con el correcto NA del sensor a construir.

En la construcción del sensor se propone como primer paso un modelamiento en CAD que permita optimizar el diseño, según requerimientos particulares, antes de realizar la implementación física del mismo. Por ejemplo, mediante el uso de un software CAE (Computer-aided Engineering) se determina el material que recubrirá al pseudofruto mediante diferentes testeos sobre impactos mecánicos. Aquí se plantea usar Salome- Meca y Code-Aster de CAElinux 2011 (Cerruto et al., 2015), o CAD/CAE Solidworks.

Segundo, la electrónica se propone del tipo encapsulado tal que sea injertable en un fruto natural o recubierto por un material previamente determinado por el análisis en CAD (si el fruto es pequeño o presenta una pepa grande en su interior entonces no podrá ser injertable). El hardware tendrá las siguientes fases: desarrollo del firmware del prototipo, adquisición de data, acondicionamiento de señal sensorica, transmisión de data. Todo ello bajo los criterios de autonomía, fácil operación y adquisición fiable de datos (Nicolau, 2009). Como resultado final de esta primera etapa se tendrá un PCB (circuito impreso del prototipo que cumple con los requerimientos exigidos).

Tercero, se reduce el tamaño del PCB a dimensiones operacionales requeridas sin que ello implique perdida de prestaciones del diseño original. Además se asegura que la integración de la electrónica y el material que lo recubrirá (superficie del sensor) sea resistente a la humedad, temperatura y al agua en los niveles estándares en línea de proceso industrial. En esta etapa se pueden presentar dos problemas: (1) desequilibrio (Nicolau, 2009) y (2) pérdida de datos (Yu, 2008). El primero se presenta cuando al ubicar la electrónica en el interior del sensor se produce un desbalance de masas afectando a la dinámica del sensor y por lo tanto a la lectura de los acelerómetros internos al sensor. Una solución es utilizar dos materiales de diferente densidad para el recubrimiento del sensor, de forma que los pesos puedan distribuirse correctamente (Nicolau, 2009). Por lo que si la electrónica está situada en la parte inferior de la esfera de recubrimiento, la parte superior de la esfera, debe estar compuesta por el material de mayor densidad y con ello lograr una distribución de masa lo más uniforme posible.

Por otro lado, la pérdida de datos se hace más notoria cuando el material de recubrimiento no ha sido adecuadamente elegido a fin de proporcionarle al sensor estabilidad mecánica y absorción de impactos según lo exigido por el proceso a realizar. Es por ello que la selección del material de recubrimiento del sensor es un factor crítico.

Cuarto, se desarrolla la interfaz gráfica de usuario mediante los programas Visual Studio.Net (por ejemplo, para las gráficas de Aceleración pico vs Cambio de velocidad, etc.) y Matlab (para el cálculo numérico y estadístico). Finalmente, el sensor (pseudofruto) se calibra, configura y valida mediante una serie de pruebas en laboratorio y líneas de proceso industriale. Una de las acciones fundamentales es el calibrado que permite normar y compensar los valores obtenidos de los acelerómetros y así definir valores máximos y mínimos asociados a una línea de proceso en particular (Xu y Li, 2014). Para este paso, es de gran utilidad disponer de una centrífuga, sin embargo por ser un dispositivo de alto costo no siempre es posible disponer de ella. En Nicolau (2009), se propone el uso de una criba vibradora de bajo coste, fácil montaje y resultados fiables para generar altas aceleraciones mediante un movimiento armónico simple. En Praeger et al. (2013) se propone un método para la validación del sensor en ambiente de laboratorio, que consiste en disponer de una línea de procesamiento a escala basado en fajas transportadoras y donde los puntos de tranferencia (entre una faja hacia otra) presentan diversas alturas (caídas para los fruos). Al circular el sensor por la línea de producción a escala registra los impactos mecánicos sobre ella, luego esta información se presenta en gráficas para su análisis y así poder detectar zonas críticas de daño mecánico y relacionarlo con el grado de moretón en el fruto. El análisis considera variables como: distancia de caída en los puntos de transición, velocidad de las fajas, material de las fajas que impacta con el sensor, entre otros.

6.2 Protocolo para calibrar y configurar un sensor tipo fruta electrónica y su puesta en marcha en línea de procesoEn línea con la sección anterior y considerando el análisis a los trabajos previos en esta sección se plantea un protocolo para calibrar un sensor tipo fruta electrónica en línea de proceso industrial:

a. Someter a un grupo de fruto (muestras de prueba) a caídas con diferentes alturas (golpes mecánicos).

b. Cuantificar los daños generados en los frutos por el paso previo mediante imágenes hiperespectrales y algoritmos de aprendizaje de máquina tales como Support Vector Machine (SVM) (los métodos de Yu et al. (2014) y Xu et al. (2015) pueden ser tomados como referencia en esta etapa).

c. Determinar el SMF teniendo en cuenta el área dañada (m2) por unidad de energía absorbida (J).

d. Aplicar el paso a al sensor tipo fruta (para ello se puede usar un péndulo de impacto o directo en línea de proceso industrial comercial) y analizar los resultados en términos de la respuesta de los acelerómetros ubicados en el interior del sensor. Los resultados de esta fase permitirá no solo determinar la magnitud del golpe si no también su localización sobre la superficie del sensor.

e. Diseñar el mapa de moretones (Ver, Sección 2,3). El que permite relacionar los resultados del paso a-c con los resultados del paso d, y con ello tener un herramienta (mapa de moretón) que permite optimizar una línea de proceso industrial en particular minimizando los daños en los frutos por golpe mecánico.

Por otro lado, el desarrollo de este tipo de sensores se justifica por el gran auge de la agroindustria en especial en los países en vías de desarrollo, como por ejemplo el Perú, que según el Banco Central de Reserva del Perú, en el año 2013 la exportación de arándanos ascendió a S/ 16.68 Millones, produciéndose 1.9 Millones TM; en el 2014: S/ 27,8 y 2,6 M TM; 2015: S/ 165,64 M y 9,6 M TM; 2016: S/ 232,9 M y 20 M TM. Lo que indica un crecimiento exponencial en la producción de arándano fresco.

La gerencia de Agroexportaciones de la Asociación de Exportadores (ADEX) indican que entre enero y setiembre del año 2017 las exportaciones de arándano se valorizaron en US$ 123 millones (30,7%) respecto al mismo periodo del año anterior manteniéndose la tendencia al alza. Este comportamiento del mercado del arándano ha generado que muchas empresas apuesten por su cultivo. En esa línea, el Departamento de Comercio de Estados Unidos indica que el Perú ha incrementado su producción de arándanos en 494,5% en los últimos 5 años. Una situación similar seda con la palta.

Una consecuencia inmediata de este aumento de producción es la instalación de nuevas líneas de procesos industrial en las empresas agroindustriales las que a su vez deberán ser configuradas y calibradas en diferentes parámetros y variables, siendo una de las más importantes aquellas relacionadas con la generación de golpe mecánico dañino en el fruto. El sensor tipo fruto electrónico se presenta como uno de los instrumentos más eficaces para lograr un calibrado óptimo de las líneas de proceso con respecto a minimizar el impacto mecánico.

Otra perspectiva del uso de los sensores fruto electrónico es como modelo de negocio con estrategias de escalamiento a nivel regional, nacional e internacional. Dado que el uso de tecnología de avanzada no es tan difundido en las empresas agroindustriales de los países en vías de desarrollo (a veces generado por la desconfianza del servicio de postventa) se plantea a través de un Centro de Innovación Productiva y Transferencia Tecnológica (CITE-Agroindustrial) dar ese servicio aprovechando el conocimiento sobre el área y el gran número de convenios con empresas agroindustriales tanto nacionales como internacionales.

7. Conclusiones

En el presente trabajo se analizó el moretón en frutos hortofrutícolas generados por golpe mecánico en líneas de procesos agroindustriales. En ese sentido, se estudió la relación del grado de moretón vs el golpe mecánico que la genera mediante el modelamiento de una herramienta llamada mapa del moretón, el que relaciona la aceleración pico y cambio de velocidad producido por un impacto mecánico en un sensor tipo fruta electrónica con el grado de moretón que produciría en un fruto al que el sensor quiere emular.

También se describió las partes principales del sensor tanto en hardware, software, morfología, transmisión de data y procesamiento de la información registrada por el sensor. Y en esa línea se propuso un procedimiento general para su construcción y calibración.

Por otro lado, se determinó el nivel de aplicabilidad (NA) de un sensor en línea de proceso industrial como la sumatoria de pesos asignados a indicadores de capaci- dad de trabajo del sensor en planta. Se evalúo el NA de los sensores tipo fruta electrónica más relevantes de los últimos años presentando los resultados en corres- pondientes graficas según indicadores y se discutió los datos obtenidos.

En este trabajo se puntualizó en los sensores para registrar impacto mecánico en líneas de proceso para arándanos, dado que es uno de los productos de mayor demanda tanto en consumo interno como para exportación en países en vías de desarrollo como el Perú. Según el Banco Central de Reserva del Perú, en el año 2013 la exportación de arándanos ascendió a S/ 16,68 Millones, produciéndose 1.9 Millones TM; en el 2014: S/ 27,8 y 2,6 M TM; 2015: S/ 165,64 M y 9,6 M TM; 2016: S/ 232,9 M y 20 M TM. Lo que indica que el comercio del arándano fresco ha crecido exponencialmente. Las exportaciones han tenido un crecimiento significativo, según el Departamento de Comercio de Estados Unidos, el Peru ha incrementado en 494.5% en los últimos 5 años y ha empezado a desplazar a otros países exportadores que predominaban el mercado. Sin embargo actualmente existe una merma importante del producto por moretón generado por impacto mecánico y no se dispone de una solución tecnológica que minimice tal efecto. En ese sentido, este trabajo tuvo como propósito divulgar de forma más interiorizada la tecnología más adecuada para reducir esta merma a fin de que sea adquirida o en su caso apoyada para su desarrollo tecnológico en un ámbito local. Finalmente, de acuerdo al análisis realizado en este artículo se propone como trabajo futuro el desarrollo de sensores tipo frutas electrónicas aplicables a las líneas de proceso de la región La Libertad- Perú tal que consideren desde el diseño las características propias de las especies de frutos que se producen en nuestro entorno. Este desarrollo no solo debe considerar la parte de software, hardware si no también el modelamiento matemático que aproxime mejor la dinámica de impacto entre las especies producidas en nuestra región con las maquinas o sistemas físicos que forman parte de las líneas de proceso de las industrias locales. Lo que permitirá procesar la información proveniente de los sensores tipo fruta de una forma más precisa y por lo tanto una información de los daños por impacto más realista y con ello una propuesta de mejora de la línea de proceso más eficiente.

Referencias Bibliográficas

Abedi, G.; Ahmadi, E. 2013. Design and Evaluation a Pendulum Device to Study Postharvest Mechanical Damage in Fruits: Bruise Modeling of Red Delicious Apple. Australian Journal of Crop Science 7: 962– 968. [ Links ]

Aguayo, G.E.; Alegre, C.S.; Bitencourt, A.G.; Escalona, C.V. 2010. Evaluación no destructiva de la calidad e implementación en la industria frutícola. FRUTURA 3: 1-143. [ Links ]

Arazuri, S.; Arana, I.; Jaren, C. 2010. Evaluation of Mechanical Tomato Harvesting Using Wireless Sensors. Sensors 10: 11126-11143. [ Links ]

Bahareh, T.; Chan, A.; Shirmohammadi, S. 2018. Effect of Pressure on Skin-Electrode Impedance in Wearable Biomedical Measurement Devices. IEEE Transactions on Instrumentation and Measurement. pp. 1-13. [ Links ]

Biagiotti, L.; Lotti, F.; Melchiorri, C.; Vassura, G. 2004. How far is the human hand? a review of anthropomorphic robotic end-effectors. internal report. Tech. rep., Universita di Bologna. 1-21. [ Links ]

Bollen, A.F.; Cox, N.R.; Dela Rue B.T.; Painter, D.J. 2001. A descriptor for damage susceptibility of a population of produce. J. Agric. Eng. Res. 78: 391–395. [ Links ]

Catania, P.; Febo, P.; Alleri, M.; Vallones, M. 2015. A Novel System for Measuring Damaging Impacts on Table Olives. Chemical Engineering Transactions. 44: 1–6. [ Links ]

Cerruto, E.; Aglieco, C.; Gottschalk, K.; Surdilovic, J.; Manetto, G.; Geyer, M. 2015. FEM Analysis of Effects of Mechanical Impact Parameters on Fruit Characteristics. AgricEngInt: CIGR Journal 17: 430–440. [ Links ]

Chen, L.; Zhang, H.; Zhang, K.; Yang, J.; Zhang, S.; Zhan, Y.; Wang, X.; Yang, P. 2017. Modeling and analysis of blueberry gray mold. 29th Chinese Control And Decision Conference (CCDC). Chongqing, China. [ Links ]

Danno, A.; Miyazato, M.; Ishiguro, E. 1977. Quality evaluation of agricultural products by infrared imaging method. I. Grading of fruits for bruise and other surface defects. Mem. Fac. Agric. Kagoshima Univ. 14: 123–138. [ Links ]

Di Renzo, G.; Altieri, G.; Genovese, F.; D’Antonio, C. 2009. A Method to set-up Calibration Curve for Instrumented Sphere IS100 to Control Mechanical Damage During Post-Harvesting and Handling of Oranges. J. of Ag. Eng. 4: 9 – 17.

ESYS Gmbh and Martin Lishman Ltd. 2014. TuberLog: Instruction Manual and User Guide. [ Links ]

Gowe, A.A.; O’Donnell, C.P.; Cullen, P.J.; Downey, G.; Frias, J.M. 2007. Hyperspectral imaging—an emerging process analytical tool for food quality and safety control. Trends Food Sci. Technol 18: 590–598.

Hamilton, C.; Muhamad, M.; Douglas, J.; MacLaren, D.; Asen, A.; Vihar, P. 2018; Impact of Randomly Distributed Dopants on Ω-Gate Junctionless Silicon Nanowire Transistors. IEEE Transactions on Electron Devices. [ Links ]

Herold, B.; Truppel, I.; Jacobs, A.; Geyer M. 2005. Impact Detector for Implantation into Perishable Fruit. Landtechnik. 60: 208 – 209. [ Links ]

Huang, H.; Liu, L.; Ngadi, M. 2014. Recent Develop- ments in Hyperspectral Imaging for Assessment of Food Quality and Safety. Sensors. 14: 7248 – 7276. [ Links ]

Jack, K.; Dessureault, M.; Prasad, R. 2013. Post-Harvest Life of Organic Potatoes. Project Report to Organic Sector Development Program. [ Links ]

Jiang, Y.; Li, C.; Takeda, F. 2016. Nondestructive Detection and Quantification of Blueberry Bruising using Near-infrared (NIR) Hyperspectral Reflec- tance Imaging. Scientific Reports 6: 35679-35692. [ Links ]

Jiménez, R.; Rallo, P.; Suárez, M.; Morales-Sillero, A.; Casanova, L.; Rapoport, H. 2010. Cultivar susceptibility and anatomical evaluation of table olive fruit bruising. En Proceedings of the International XXVIII Horticultural Congress on Science and Horticulture 924: 419–424. [ Links ]

Li, C.; Krewer, G.; Takeda, F. 2014. Improving blueberry mechanical harvest efficiency: Quantifying with blueberry impact recording device (BIRD) and developing information to assist in reducing soft berries in machine harvested blueberries. Progress Report for project titled: USDA-ARS, Appalachian Fruit Research Station. [ Links ]

Luo, R.; Lewis, K.; Zhang, Q.; Wang, S. 2012. Assessment of Bruise Damage by Vacuum Apple Harvester Using an Impact Recording Device. ASABE. Paper number 12: 1338094. [ Links ]

Lu, H.; Zheng, H.; Hu, Y.; Lou, H.; Kong, X. 2011. Bruise Detection on Red Bayberry (Myrica Rubra Sieb. & Zucc.) Using Fractal Analysis and Support Vector Machine. Journal of Food Engineering 104: 149-153. [ Links ] Ming, L.; Fan, J.; Xu, X.; Huang, R. 2017. Investigation on Electrostatic Discharge Robustness of Gate-All- Around Silicon Nanowire Transistors Combined With Thermal Analysis. IEEE Electron Devices Society 38: 1653-1656. [ Links ]

Mohsenin, N.N. 1986. Physical properties of plant and animial materials: structure. In: Physical Characterisitics and Mechanical Properties, 1st ed. Gordon and Breach Science Publishers Inc., New York. [ Links ]

Moggia, C.; Graell, J.; Lara, I.; González, G.; Lobos, G. 2017. Firmness at Harvest Impacts Postharvest Fruit Softening and Internal Browning Development in Mechanically Damaged and Non-damaged Highbush Blueberries. Front. Plant Sci. [ Links ]

Müller, I.; Machado, R.; Pereira, C.; Joao, R. 2009. Wireless Instrumented Sphere For Three- Dimensional Force Sensing. IEEE Sensors Applications Symposium. [ Links ]

Nicolau, M. 2009. Ésfera Instrumentada de Baixo Custo para Monitoramento de Impactos e Temperatura Durante Processos Pós-colheita. Thesis. Univer- sidade Estadual de Campinas. Brasil. 283 pp. [ Links ]

Opara, U.; Pathare, P. 2014. Bruise damage measurement and analysis of fresh horticultural produce – A review. Postharvest Biology and Technology 91: 9 – 24. [ Links ]

Praeger, U.; Surdilovic, J.; Truppel, I.; Herold, B.; Geyer, M. 2013a. Comparison of Electronic Fruits for Impact Detection on a Laboratory Scale. Sensor. 13: 7140-7155. [ Links ]

Praeger, U.; Surdilovic, J.; Geyer, M. 2013b. TuberLog and Co., Measuring Behavior of Artificial Fruits in Laboratory. Landtechnik 68: 259-264. [ Links ]

Prange, R.; Delong, J.; 1998. Bruising reduction: effect of storage humidity and post storage handling on compression bruising of CA stores apples. In: 14th Annual Postharvest Conference, Yakima, Washington. [ Links ]

Roa, Y.; Fruett, F.; Ferreira, M. 2013. Real Time Measurement System Based on Wireless Instrumented Sphere. SpringerPlus 2: 582-591. [ Links ]

Roa Y.; Fruett F.; Antoniolli L.; Oliveira T.; Poletto F.; Ferreira M. 2015. Impact Measurement on Apple and Orange Packinghouses Using a Wireless Instrumented Sphere. Chemical Engineering Transactions 44: 97-102. [ Links ]

Roa, M.; Suarez, R; Cornella, J. 2008. Medidas de calidad para la prensión de Objetos. Revista Iberoamericana de Automatica e Informatica Industrial 5: 66-82. [ Links ]

Shahbazi, F.; Geyer, M.; Praeger, U.; König, C.; Herold, B. 2011. Comparison of Two Impact Detecting Devices to Measure Impact Load on Potatoes. CIGR Journal. 13. [ Links ]

Studman, C. 1997. Factors affecting the bruise susceptibility of fruit. In: Jeronimidis, G., Vincent,

J.F.V. (Eds.), Proceedings of the 2nd International Conference of Plant Biomechanics. Centre for Biomimetics, University of Reading, pp. 273–281.

Soots, K.; Krikmann, O.; Starast, M.; and Olt, J. 2017. Determining the dimensional characteristics of blueberries. Agronomy Research 15(3): 886-896. [ Links ]

Takeda, F.; Wei Q.; Yang, W.; Li, Q.; Freivalds, A.; Sung, K.; Williamson, J.; Sargent, S. 2017. Applying New Technologies to Transform Blueberry Harvesting. Agronomy. pp. 7-33. Licensee MDPI, Basel, Switzerland. [ Links ]

Van Canneyt, T.; Tijskens, E.; Ramon H.; Verschoore, R.; Sonck, B. 2003. Characterization of a Potato- shaped Instrumented Device. Biosystems Engineering 86: 275-285. [ Links ]

Van Linden, V.; Sila, D.N.; Duvetter, T.; De Baerdemaeker, J., Hendrickx, M., 2008. Effect of mechanical impact-bruising on polygalacturonase and pectin methylesterase activity and pectic cell wall components in tomato fruit. Postharvest Biol. Technol. 47: 98-106. [ Links ]

Van Zeebroeck, M.; Darius, P.; De Ketelaere, B.; Ramon, H.; Tijskens, E. 2007. The effect of fruit properties on the bruise susceptibility of tomatoes. Postharvest Biol. Technol 45: 168-175. [ Links ]

Xu, R.; Li, C. 2014. Development of the Second Generation Berry Impact Recording Device (BIRD II). Sensors. 15: 3688-3705. [ Links ]

Xu, R.; Takeda, F.; Krewer, G.; Li, C. 2015. Measure of mechanical impacts in commercial blueberry packing lines and potential damage to blueberry fruit. Postharvvest Biology and Technology 110: 103-113. [ Links ]

Yu, P.; Li, C.; Takeda, F.; Krewer, G. 2014. Visual Bruise Assessment and Analysis of Mechanical Impact measurement in Southern Highbush Blueberries. American Society of Agricultural and Biological Engineers 30: 29-37. [ Links ]

Zarifneshat, S.; Rohani, A.; Ghassemzadeh, H. R.; Sadeghi, M.; Ahmadi, E.; Zarifneshat, M. 2012. Predictions of apple bruise volume using artificial networks. Comput., Electron. Agric. 82: 75 – 86. [ Links ]

Zhang, S.; Zhang, H.; Zhao, Y.; Guo, W.; Zhao, H. 2013. A simple identification model for subtle bruises on the fresh jujube based on NIR spectroscopy. Math Comput. Mode. 58: 545 – 550. [ Links ]

Zhao, J.; Ouyang, Q.; Chen, Q.; Wang, J. 2010. Detection of bruise on pear by hyperspectral imaging sensor with different classification on algorithms. Sensor Lett. 8: 570 – 576. [ Links ]

Zheng, H.; Jiang, B.; Lu, H. 2011. An adaptive neural- fuzzy inference system (ANFIS) for detection of bruises on Chinese bauberry (Myrica rubra) based on fractal dimension and RGB intensity color. J. Food Eng. 104: 663 – 667. [ Links ]

Zion, B.; Chen, P.; McCarthy; M.J. 1995. Detection of bruises in magnetic resonance images of apples. Comput. Electron. Agric. 13: 289–299. [ Links ]

* Corresponding author

E-mail: spradog@upao.edu.pe (E. Fiestas).

Received March 19, 2018.

Accepted August 13, 2018.