Introducción

La quinua (Chenopodium quinoa Willd.) es un pseudocereal tradicionalmente consumido por las culturas andinas que está atrayendo la atención mundial como un alimento funcional. Por su alto contenido en proteínas, lípidos, fibra, vitaminas y minerales, y su excelente equilibrio de aminoácidos esenciales, se ha encontrado que la quinua contiene numerosos fitoquímicos que incluyen saponinas, fitosteroles, fitoecteresteroides, compuestos fenólicos y péptidos bioactivos. Estos compuestos pueden ejercer efectos beneficiosos sobre la salud metabólica, cardiovascular y gastrointestinal (Vilcacundo y Hernández-Ledesma, 2017). Los granos de quinua están compuestos de una sola semilla encerrada por un pericarpio exterior. La semilla de quinua contiene un perispermo central donde se localizan las reservas de carbohidratos, rodeadas por el embrión ricos en lípidos y rico en proteínas; el endospermo y la capa de semilla, el pericarpio de la quinua es rico en saponinas amargas (Graf et al., 2015).

En comparación con la mayoría de los cereales las semillas de quinua tienen un mayor valor nutricional relativamente ricas en proteínas, con un contenido que va entre 12% y 23%. La proteína de quinua compuesta por 37 % de globulina y 35% de albúmina (Kaspchak et al., 2017). El almidón fue caracterizado en 12,10% ± 0,13 - 9,46% ± 0,02 de amilosa y 87,90% ± 0,13 - 90,54% ± 0,02 de amilopectina por Jan et al. (2017). Valdez-Arana et al. (2020) obtuvieron en quinua blanca Hualhuas (15,35% ± 0,05 amilosa, 84,65 ± 0,05 amilopectina), rosada de Huancayo (14,33 % ± 0,07 amilosa, 85,68 ± 0,06 amilopectina) y en pasankalla (11,28 % ± 0,06 amilosa, 88,73 ± 0,06 amilopectina).

El almidón es el principal componente nutritivo de muchos sustratos alimentarios y juega un papel importante en las propiedades funcionales y nutricionales de los alimentos procesados (Perez-Pacheco et al., 2014). El almidón es el componente principal de los granos de quinua, y representa el 58% - 64% del contenido de los granos de quinua. El contenido de amilosa en los granos varía del 4% al 25% (Qian y Kuhn, 1999; Watanabe et al. 2007). Estudios anteriores mostraron que la amilopectina de quinua tenía cantidades significativas de cadenas cortas y cadenas súper largas (Li y Zhu, 2017). El perfil de la cadena de amilopectina y el contenido de amilosa afectan las propiedades fisicoquímicas y funcionales del almi dón de quinua. Los gránulos de almidón de la quinua son polígonos irregulares que varían en diámetro de 1 μm a 3 μm, y tienen menor cristalinidad que los gránulos de almidón de maíz (Ruales y Nair, 1994).

Los cereales al someterse a un proceso de cocción sean cual fuera la metodología, la manifestación de la cocción es a través del grado de gelatinización del almidón, también a nivel de los enlaces moleculares de amilosa y amilopectina del almidón se generan cambios, ese nivel de cambios se puede cuantificar a través del índice de absorción de agua (WAI) como con el índice de solubilidad del almidón en agua (WSI). El WAI disminuye con el aumento de la temperatura probablemente se deba a la descomposición o degradación del almidón (Pelembe et al., 2002). Se podría esperar que más cadenas de polímeros no dañadas y una mayor disponibilidad de grupos hidrofílicos, que podrían unir más agua, produjeran valores más altos de WAI en una hidrolisis incompleta o baja gelatinización (Jin et al., 1995). El índice de solubilidad en agua (WSI) a menudo se usa como indicador de degradación de componentes moleculares (Kirby et al., 1988). El WSI mide la cantidad de componentes solubles liberados del almidón después de la cocción. El alto WSI es un indicador in vitro de buena digestibilidad del almidón, ya que implica el grado de gelatinización y dextrinización (Guha et al., 1997). También puede medir el grado de conversión de almidón durante la cocción, que corresponde a la cantidad de polisacárido soluble liberado del gránulo de almidón (Ding et al., 2005).

Leite et al. (2017) obtuvieron un 31% de gelatinización en dispersión de agua los gránulos de almidón de guisante (33% de amilosa) a condiciones de 600 MPa / 15 min / 25 °C. Mota et al. (2016) demostraron la pérdida de minerales durante la cocción a vapor un 2% de minerales y a ebullición hasta un 20% en pseudocereales (quinua, amaranto y trigo sarraceno) y arroz (variedades Indica y Japónica).

Durante la cocción de la quinua a ebullición se genera problemas de desprendimiento excesivo del cotiledón y liberación del almidón gelatinizado, generando una apariencia no deseable cuando es deshidratado. Para preservar la calidad de los granos, se propone utilizar la cocción a presión de vapor saturado; por lo que el objetivo de esta investigación fue optimizar el proceso de cocción de quinua con vapor, considerando e grado de gelatinización del almidón, índice de absorción de agua, índice de solubilidad y desprendimiento de cotiledones de la quinua (Chenopodium quinoa Willd.) aplicando el diseño factorial de 3 niveles: 3k y la función de deseabilidad.

Materiales y métodos

Las muestras utilizadas en la investigación fueron granos enteros de quinua (Cheno-podium quinoa Willd.) variedad negra ayrampo. Todos fueron cosechados en la región de Ayacucho-Perú.

Procedimiento experimental

Para la cocción de la quinua previamente se hizo un remojo por 24 horas, luego se lavó con agua de la red para eliminar el sabor amargo y las saponinas y después se drenó en una malla. El cocinador vertical con generador de vapor (Vertical Type Sterilizer, Item: HL-340, Serial N° 806727, Gemmy Industrial Corp. U.S.A.) fue programado con la adición de 2 litros de agua destilada para la generación de vapor, la presión y tiempo de cocción según el diseño experimental planteado. Las muestras se colocaron en una canastilla de acero inoxidable en una cantidad de 250 g, seguidamente se procedió a la cocción. Las muestras de cada tratamiento de cocción, finalizado el tiempo de proceso fueron sometidos a secado (T = 100 °C), hasta eliminar toda la humedad, luego enfriadas, empacadas en bolsas de aluminio y almacenadas en ambiente frio y seco hasta su análisis, cada muestra con su código respectivo.

Metodología de análisis

Índice de absorción de agua (WAI) e índice de solubilidad en agua (WSI) Metodología usada por Ekielski et al. (2020).

Previamente se obtuvo el almidón de la quinua cocida, empleando la metodología propuesta por Arzapalo y Huamán (2014), se realizó una molienda de la quinua cocida y seca luego un tamizado para separar la parte sólida que es el embrión y la suspensión de la cual se separa el almidón del agua mediante centrifugado a 2000 RPM por 15 minutos, el almidón fue secado en estufa a 50 °C por 7 horas. El almidón seco fue molido y tamizado en malla N° 80 ASTM (tamaño de partícula de 180 μm). Se pesaron 2,5 g de almidón, se vertieron luego en agua destilada (25 ml) y se reposaron durante 20 minutos (se agitaron suavemente cada 5 minutos). Luego, las muestras preparadas se centrifugaron en una centrífuga de laboratorio (Centrifuga Microprocessada - Q222TM) con una carga de 3000 g durante 10 minutos. El sobrenadante obtenido se vertió en una placa Petri de peso conocido y se secó a 104 ° C durante 24 h (Estufa MEMMERT). Las muestras se pesaron en una balanza electrónica (0,0001-160 g, OHAUS - AS200, Serie 3526). El WAI se determinó como la relación entre el peso de la muestra empapada y el peso de la muestra seca original. El WSI se estableció como la relación del peso del sobrenadante seco con respecto al peso de la muestra seca original expresada como un porcentaje. Las pruebas se realizaron por triplicado para cada análisis.

WAI (g.g-1) = Peso de sedimento / Peso de sólido seco (Ec. 1)

WSI (%) = 100*(Peso de sólido disuelto en suspensión / Peso de sólido seco) (Ec. 2)

Grado de gelatinización del almidón método usado por Liu et al. (2017) y modificación del método de Birch y Priestley (1973).

La determinación de grado de gelatinización se basó en la formación de un complejo de yodo azul con amilosa liberada durante la gelatinización.

Al almidón obtenido de la quinua cocida, mediante la metodología de Arzapalo y Huamán (2014), se realizó la molienda y tamizó en malla N° 80 ASTM (tamaño de partícula de 180 μm). Se añadieron 50 mg de muestras a 50 ml de solución de KOH 0,05 M. La suspensión se centrifugó luego durante 10 minutos a 4000 rpm (Centrifuga Microprocesador - Q222TM), se añadieron partes alícuotas de 1 ml del sobrenadante a 1 ml de HCl 0,05 M y se completaron hasta 10 ml con agua desionizada. Luego se agregaron 0,1 mL de reactivo de yodo (1 g de yodo y 4 g de KI por 100 mL de agua desionizada), y después de mezclar la absorbancia se midió a 600 nm (espectrofotómetro UV/Vis 6850 de Jenway) contra un blanco de reactivo sin muestra. KOH (0,05 M) y HCl (0,05 M) fueron reemplazados por KOH 0,5 M y HCl 0,5 M en el grupo de control. El blanco de referencia se prepara con 10 ml de agua destilada y 0,1 ml del reactivo de yodo. El calculó el grado de gelatinización fue utilizando la siguiente ecuación:

Grado de gelatinización (%) = 100*(A1/A2) (Ec. 3); donde A1 es la absorbancia del grupo de prueba a 600 nm y A2 es la absorbancia del grupo de control.

Desprendimiento de cotiledones (%)

Metodología que consistió en extraer una muestra de 50 g de quinua cocida, se contabilizaron los granos abiertos y cotiledones libres, luego se expresó como la relación de granos abiertos y cotiledones libres en total de granos de quinua en 50 gramos de muestra, expresado en porcentajes, utilizando la siguiente relación:

Cotiledones desprendidos (%) = 100*(N° granos abiertos y cotiledones libres / N° granos en muestra de 50 g) (Ec. 4).

Metodología de superficie de respuestas múltiples

Como método estadístico fue usado la metodología de superficie de respuesta (RSM), factorial de 3 niveles: 3k (k = 2 factores), para encontrar la región óptima, se usó la metodología de optimización de respuestas múltiples de función de deseabilidad (Dx) (Darvishi et al., 2020; Kshirsagar et al., 2020; Pandey et al., 2020), ecuación (5). D(x) = (Y 1 , Y 2 , Y 3 , …Y n )1/n … (Ec. 5)

donde Y i (i = 1, 2 ... n) son los parámetros dependientes y 'n' es el número total de ellos en la investigación. El valor de "D" varía de cero a uno. La validez del modelo se determinó mediante el análisis de varianza (ANOVA).

Resultados y discusión

La Tabla 1 muestra la serie de resultados de 12 experimentos que se ejecutaron en el procedimiento de optimización. Se obtuvieron quinua cocida con diferentes propiedades físicas (índice de solubilidad en agua, índice de absorción de agua, grado de gelatinización y desprendimiento de cotiledones en granos) en diferentes condiciones de procesamiento (tiempo y temperatura). El objetivo fue encontrar un intervalo de presión y tiempo óptimo, para conseguir una cocción adecuada, a través de las restricciones de maximización del índice de solubilidad en agua (WSI), índice de absorción de agua (WAI), grado de gelatinización del almidón (GE) y minimización del desprendimiento de cotiledones (CD) en granos de quinua durante la cocción a vapor. Los valores extremos de las variables independientes del proceso de cocción como: tiempo de 2 a 10 minutos y presión de 1 a 2 kgf.cm-2 fueron valores elegidos en base ensayos preliminares.

Se observa un grado de gelatinización desde 50,4 % a 97,78 % muy variable para cada tratamiento en estudio, este comportamiento puede ser a la estructura morfologica e interna del grano, aparte de los factores de temperatura, presion, agitacion, humedad. Los cambios morfológicos en forma general y la estructura interna del grano mostraron la gelatinización limitada y desigual del almidón durante la cocción (Zhu et al., 2020).

Comparando el WAI y GE, ambos valores son máximos a mayores presiones y tiempo, existe una correlación entre ambas variables esto concuerda con lo que manifiesta Ekielski et al. (2020), el mayor grado de gelatinización del almidón se alcanza con el valor máximo de WAI, mientras que el aumento adicional del valor de WSI provoca la degradación del almidón y otros componentes. WAI es un índice que indica el volumen de agua que el almidón gelificado es capaz de absorber y retener durante su hidratación (Lin et al., 1997). De acuerdo con Mościcki et al. (2007), los valores máximos de WAI se alcanzan a aproximadamente 180 °C.

De acuerdo a los resultados de WSI obtenidos entre 23,83 a 26,42 %, valores que nos indican el nivel de hidrolisis térmica sufrido el almidón durante la cocción de quinua a las condiciones de proceso. Las propiedades funcionales del almidon estan afectadas por la estructura interna de la amilopectina ( Zhu y Liu 2019). WAI nos permite determinar el grado de gelatinización del almidón, mientras que WSI es una medida del grado de degradación del almidón (Ekielski et al., 2020).

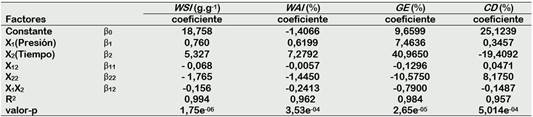

La Tabla 2 muestra los valores de los coefi cientes de correlación del ajuste polinomial evaluado a través del análisis de varianza (ANOVA), fue realizado usando Matlab® 7.2 (Mathworks, Natick, MA). Los resultados muestran una significancia de valor-p menor al valor alfa (5%) o un nivel del 95% de confianza, para cada correlación de respuestas, que indica que los términos del modelo son significativos y existe una correlación de las variables independientes y dependientes. Además, observando los resultados de los coeficientes presenta un modelo estadístico de tipo cuadrático con 6 coeficientes para cada respuesta consistente en: índice de solubilidad en agua (WSI), índice de absorción de agua (WAI), grado de gelatinización del almidón (GE) y desprendimiento de cotiledones (DC), en función de la presión de vapor (X1) y tiempo (X2).

Tabla 1 Metodología de superficie de respuesta, diseño factorial de 3 niveles: 3k y resultados de respuesta

| Experimento | Tiempo (min) | Presión (kgf.cm-2) | WSI (%) | WAI (g.g-1) | GE (%) | CD (%) |

| 1 | 2 | 1 | 23,82 | 4,95 | 50,4 | 14,73 |

| 2 | 2 | 1,5 | 24,54 | 7,05 | 62,5 | 13,87 |

| 3 | 2 | 2 | 24,25 | 7,54 | 59,87 | 20 |

| 4 | 6 | 1 | 25,44 | 6,69 | 79,13 | 17,08 |

| 5 | 6 | 1,5 | 26,42 | 7,52 | 79,07 | 16,6 |

| 6 | 6 | 2 | 26,24 | 7,93 | 80,01 | 20,4 |

| 7 | 10 | 1 | 24,74 | 7,66 | 92,6 | 20 |

| 8 | 10 | 1,5 | 25,86 | 8,11 | 97,78 | 21,03 |

| 9 | 10 | 2 | 26,42 | 8,32 | 95,75 | 24,08 |

| 10 | 6 | 1,5 | 26,27 | 7,43 | 79,62 | 16,68 |

| 11 | 6 | 1,5 | 26,25 | 7,5 | 79,53 | 17,87 |

| 12 | 6 | 1,5 | 26,38 | 7,83 | 79,27 | 16,47 |

Las temperaturas del vapor saturado que corresponden a las presiones de vapor empleadas: 1 kgf.cm-2, 1,5 kgf.cm-2 y 2 kgf.cm-2 son 99 °C; 110,8 °C y 119,6 °C respectivamente.

Tabla 2 Análisis de la varianza de los modelos polinómicos predictivos para las respuestas durante la durante la cocción de quinua negra ayrampo

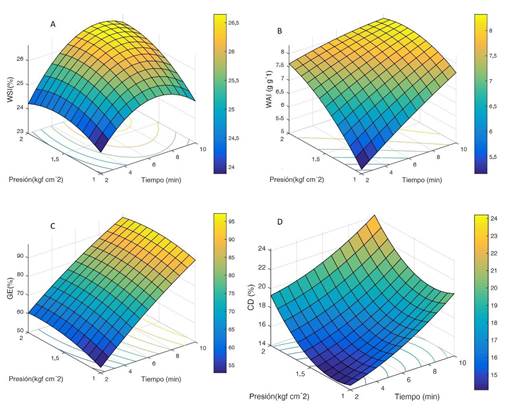

Figura 1 Superficie respuesta de: A-maximización de índice de solubilidad en agua, B-índice de absorción de agua, C-grado de gelatinización del almidón y D- minimización del desprendimiento de cotiledones de los granos de quinua.

La Figura 1 A, B, C, D muestran las gráficas de respuesta 3D obtenidas de los resultados de la maximización de índice de solubilidad en agua, índice de absorción de agua, grado de gelatinización del almidón y minimización del desprendimiento de cotiledones de los granos de quinua.

El comportamiento de la hidrólisis térmica del almidón de quinua en el proceso de cocción como son WSI, WAI, como de la GE podemos observar en la Figura 1, estos tienen diferentes comportamientos con las variables de presión de vapor, tiempo de proceso. La liberación de amilosa y amilopectina de su estructura molecular del almidón en un cereal durante la cocción se ve significativamente afectada por los métodos de cocción, contenido de amilosa, amilopectina, el tamaño de peso molecular y el posterior a la cosecha (Li et al., 2019). Ekielski et al. (2020) en Gritz de maiz extruido obtuvieron WAI menores de 6,56 y WSI como maximo de 48,88%. Pardhi et al. (2016) en en snack extruido a base de arroz obtuvieron WAI menor de 7,81 y WSI como maximo de 14,32%.

Altos valores de WAI, bajo WSI, indica un alto grado de gelificación de almidón (Dun et al., 2020; Ekielski et al., 2020). La gelatinización podría ser afectado por los otros componentes del contenido de un cereal como contenido de aceite y agua como manifiesta, Xu et al. (2020), que, durante el proceso de calentamiento, las emulsiones podrían distribuirse alrededor de los gránulos de almidón, lo que restringe el hinchamiento de los gránulos de almidón. WAI nos permite determinar el grado de gelatinización del almidón, mientras que WSI es una medida del grado de degradación del almidón. El mayor grado de gelatinización del almidón se alcanza con el valor máximo de WAI, mientras que un mayor aumento del valor de WSI provoca la degradación tanto del almidón como de otros componentes (Ekielski et al., 2020).

El valor de WSI aumenta debido a la mejor solubilidad en agua de partículas de menor tamaño (Mezreb et al., 2003). Los valores WSI y WAI pueden verse afectados indirectamente por el tamaño inicial de las partículas de materia prima y otras propiedades físicas (Al-Rabadi et al., 2011).

El WAI es un índice que indica el volumen de agua que el almidón gelificado es capaz de absorber y retener durante su hidratación (Lin et al., 1997). El WSI alto es un indicador in vitro de buena digestibilidad del almidón, ya que implica el grado de gelatinización y dextrinización (Guha et al., 1997). El WAI mide la cantidad de agua absorbida por el almidón y puede usarse como índice de gelatinización (Anderson et al., 1970). WAI depende de la disponibilidad de grupos hidrofílicos que unen moléculas de agua en el almidón. Los gránulos de almidón de quinua podrían mantener su integridad bajo la temperatura de gelatinización. El poder de hinchazón de almidón es mayor, posiblemente cuando las partículas del almidón son pequeñas y fáciles de interactuar con las moléculas de agua (Jiang et al., 2020).

Las diferencias de índice de solubilidad en agua entre los almidones pueden deberse a las variaciones entre sus distribuciones de longitud de cadena. Además, la amilopectina del almidón de quinua tiene cantidades significativas de cadenas cortas y cadenas súper largas (Li y Zhu, 2018). Las semillas de quinua de diferentes regiones también tienen cierto efecto en su calidad de almidón. Y la relación entre las propiedades fisicoquímicas y estructurales del almidón de quinua es incierta (Jiang et al., 2020). Las vistas integradoras de las relaciones estructura-función de la estructura interna molecular de amilopectina podrían afectar las propiedades funcionales del almidón (Zhu y Liu, 2019).

El almidón se gelatiniza típicamente calentando en sistemas acuosos, resulta en una transición de fase irreversible por hidratación, hinchamiento y solubilización extensas de las moléculas de almidón, creando un desorden de orden principalmente por la interrupción de los múltiples niveles de organización granular del gránulo de almidón (Xu et al., 2020). Cuando el poder de hinchazón es mayor y menor el índice de solubilidad en agua, esta condición podría estar relacionada con el bajo contenido de amilosa, porque la amilosa restringe la hinchazón de los gránulos al reforzar la red interna (Tang et al., 2002).

Los gránulos de almidón se hinchan gra dualmente, y finalmente pierden su cristalinidad y organización molecular, lo que permite que las regiones amorfas sean más accesibles al agua y se hinchen en gran medida (Ai y Jane, 2015; Cai et al., 2014).

Liu et al. (2019) demostraron que la gelatinización de los gránulos de almidón de trigo inició a una temperatura inferior a la temperatura de inicio de la endoterma de gelatinización. La interrelación entre el contenido de agua, la temperatura y el tiempo de calentamiento jugó un papel importante en la determinación del grado de gelatinización del almidón (Liu y Liu, 2020). El grado de polimerización de la amilopectina es un factor estructural importante que puede afectar significativamente las propiedades de gelatinización del almidón (Zhang et al., 2019).

Básicamente, la alta presión afecta significativamente a la estructura amorfa y ordenada del almidón. Podría estar relacionado con el limitado hinchamiento de los gránulos de almidón, ya que la estructura granular aún se mantiene. Sin embargo, el tratamiento térmico cambia las propiedades fisicoquímicas del almidón, tales como el aumento de solubilidad en agua y el desarrollo de un comportamiento viscoelástico (Pei-Ling et al., 2010). El rango de presión en el que se produce la gelatinización es típico para cada tipo de almidón y depende en parte de su estructura cristalina. El grado de gelatinización aumenta con el aumento de la presión de tratamiento: la mayoría de los almidones (maíz, arroz y trigo) gelatiniza completamente a partir de 600 MPa (Pei-Ling et al., 2010). Bauer y Knorr (2005) estudiaron el efecto combinado de la presión y el calor en la gelatinización de una gran variedad de almidones de cereales. Los resultados que obtuvieron indicaron que el grado de gelatinización depende de la presión aplicada, del contenido de humedad, del tiempo de tratamiento, de la temperatura, de la concentración y del tipo de almidón. La gelatinización del almidón normalmente se produce bajo el efecto del agua y el calor durante la cocción del arroz. Se produce en un intervalo de temperaturas de entre 55 y 80 °C dependiendo la variedad (Ahromrit et al., 2007). Por su parte Huang et al. (2009) comprobaron cómo una combinación apropiada de presión y temperatura puede ser utilizada para facilitar la absorción de agua y la gelatinización. Los cambios en la morfología de los gránulos de almidón y los cuerpos proteicos en el grano durante la cocción indican la acción del almidón gelatinizado a los cuerpos proteicos (Zhu et al., 2020). La disminución y el aumento de la temperatura de gelatinización se atribuyen principalmente a la estabilización estérica pero no a la adsorción competitiva de proteínas por el agua (Zhu et al., 2020). Cuando el almidón se calienta en presencia de agua, se lleva a cabo un proceso irreversible llamado gelatinización en el que una serie de enlaces de hidrógeno de almidón son sustituidos por enlaces de almidón-agua (Pardhi et al., 2016). La solubilidad del almidón es una consecuencia de la absorción de agua, seguido del hinchamiento del gránulo y del incremento de la temperatura. El índice de solubilidad indica el grado de asociación existente (enlaces intragranulares) entre los polímeros del almidón (amilosa y amilopectina) (Araujo et al., 2004). La presión juega un rol importante durante el proceso, como manifiesta Ji et al. (2017), que la presión, podría retrasar el proceso de gelatinización debido a un hinchamiento de los gránulos de almidón, un gel muy débil y una menor cantidad de amilosa liberada, en algunos casos no se libera y los gránulos de almidón tienden a conservar su forma. El almidón de quinua presenta temperaturas bajas de gelatinización (59,2 °C) (Li y Zhu, 2017). El almidón en la quinua se almacena como gránulos semicristalinos discretos y consta de dos biopolímeros principales: amilosa lineal (20 - 30%) y amilopectina altamente ramificada (70 - 80%) (Zhao et al., 2014). El contenido de amilosa y la estructura de amilopectina del almidón influyen fuertemente en sus propiedades fisicoquímicas y aplicaciones (Chen et al., 2017). La gelatinización de almidón es un proceso irreversible, consta de hinchamiento granular, fusión cristalina nativa, pérdida de birrefringencia y solubilización del almidón (Ji et al., 2017).

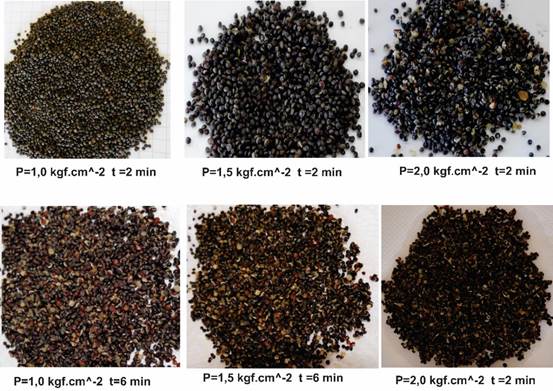

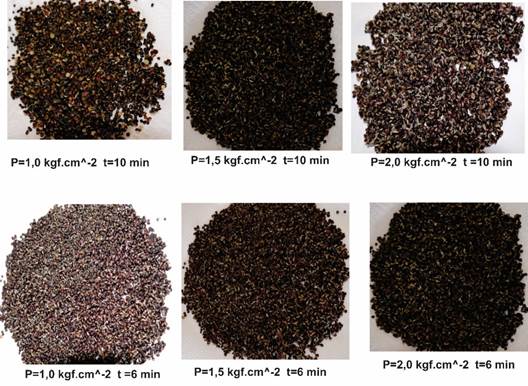

En las Figuras 2 y 3 se muestran los resultados físicos de cada tratamiento, podemos observar los niveles de desprendimiento de cotiledones y apertura de cubierta, los granos cocidos a mayor presión de vapor y tiempo son las que presentan mayor desprendimiento.

Figura 2 Resultado de desprendimiento de cotiledones (CD) de los tratamientos (1-6) de cocción de quinua con vapor saturado.

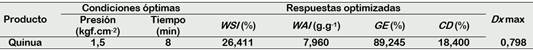

Tabla 3 Condiciones óptimas de operación y respuestas optimizadas por función de deseabilidad durante la cocción de quinua

Figura 3 Resultado de desprendimiento de cotiledones (CD) de los tratamientos (7-12) de cocción de quinua con vapor saturado.

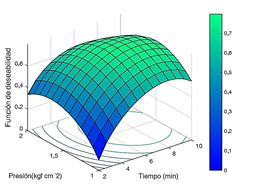

La Figura 4 muestra la optimización de la función de deseabilidad (Dx) (Darvishi et al., 2020; Kshirsagar et al., 2020; Pandey et al., 2020) como una sola función para las cuatro respuestas individuales: maximización del índice de solubilidad en agua (%), índice de absorción de agua (g.g-1) y maximizar grado de gelatinización (%), minimización del desprendimiento de cotiledones (%), que también fueron aplicados en otros alimentos (Darvishi et al., 2020; Kshirsagar et al., 2020; Li et al., 2019; Pandey et al., 2020).

La región de optimización determinada por la función conveniencia (Dx), puede observarse en la Figura 4, entre los rangos de presión (1,50 - 2,0 kgf.cm-2), y 6 - 10 minutos de tiempo de cocción.

La Tabla 3 muestra la condición de procesamiento óptima para la cocción de quinua que fue obtenida de acuerdo con las soluciones matemáticas de la función de conveniencia total considerando el criterio de optimización.

Dadas las restricciones para la optimización de la función de conveniencia como es la maximización de WSI, WAI, GE y minimización de CD, la función de conveniencia total alcanza un valor de 0,798 el cual es un valor adecuado por el tipo de restricciones a la optimización, el valor de gelatinización obtenido de 89,245% está muy cercano al valor máximo del 100% de un alimento totalmente cocido. El valor de la función de conveniencia total varía de 0 a 1, que dependerán de las restricciones planteadas al caso (Majdi et al., 2019). Según Cámara et al. (2016), el objetivo es encontrar las condiciones experimentales donde se cumplen todos los criterios, pero no necesariamente deseabilidad igual a 1,0. Las condiciones de deseabilidad se refieren a la zona experimental donde se cumplen los criterios, en mayor y menor medida, para el estudio las variables optimizadas del proceso son: Presión = 1,5 kgf.cm-2 y Tiempo = 8 min para llegar a una cocción deseada, con las siguientes características físicas de la quinua cocida como son: WSI = 26,411%, WAI = 7,960 (g.g-1), GE = 89,245% y CD = 18,40%.

Conclusiones

Se ha demostrado la correlación existente de las variables durante la cocción de quinua. La optimización en el proceso de cocción fue: presión de cocción de 1,55 kgf.cm-2, tiempo de cocción de 8 minutos para obtener una maximización del grado de gelatinización del almidón del 89,24%, maximización del índice de absorción de agua de 7,96 (g/g), máximo valor de índice de solubilidad en agua de 26,411% y una minimización de desprendimiento del cotiledón del grano en 18,40%, la función de conveniencia total de 0,798. El conocimiento de estas características de un producto cocido puede ser un valioso complemento en el proceso de cocción y contribuir a la mejora de la calidad de los cereales cocidos. Se sugiere realizar estudios sobre de reacción de Maillard durante el proceso de cocción para evitar efectos nocivos en la alimentación.