INTRODUCCIÓN

La concentración gravimétrica es el proceso mediante el cual los minerales son separados por la diferencia de sus densidades. Este proceso ha encontrado una amplia aplicación en la concentración de minerales auríferos entre otros [1]. En general, el proceso se destaca por ser eficiente, operacionalmente sencillo, de bajos costos de instalación y operación, no requiere de reactivos químicos, por lo cual los efluentes que se producen tienen mucho menor impacto ambiental al compararse con los efluentes de otros procesos como la flotación, que emplean reactivos orgánicos [2]. Los equipos tradicionalmente empleados son los jigs, las mesas vibratorias y las espirales. La eficiencia del proceso gravimétrico es fuertemente dependiente del tamaño de partícula, volviéndose menos eficiente cuando el tamaño de partícula se presenta más fino o el rango de tamaños de la alimentación se incrementa [3]. Es frecuente que la alimentación sea dividida en intervalos de tamaño para su procesamiento por separado.

El oro puede presentarse en tamaños finos y ultrafinos (< 100 μm y <40 μm respectivamente) indistintamente de su ocurrencia mineralógica. A estos tamaños los equipos gravimétricos tradicionales no resultan ser una alternativa de procesamiento adecuada, optándose por otros procesos como la cianuración [4] o flotación por espumas [5]. Los concentradores centrífugos como el Knelson y especialmente el Falcon pueden generar aceleraciones centrífugas equivalentes a una fuerza de gravedad de hasta 600 G, debido a las altas velocidades de rotación del tazón que se emplea en el interior del equipo. Ello ha posibilitado a estos concentradores, procesar partículas de oro de granulometría fina y ultrafina, con buena eficiencia [6], [7] [8]. Un inconveniente de estos equipos serían los altos requerimientos de agua fresca para la fluidización del lecho de mineral que se forma en los anillos internos del tazón [9]. Lo es mucho más si consideramos la escasez de agua que puede darse en las zonas donde se benefician los minerales auríferos, como suele ser el caso principalmente en la costa desértica de nuestro país.

En el contexto descrito, es que se requiere el desarrollo de tecnologías alternativas de procesamiento de minerales auríferos ultrafinos, que no requieran usar agua, que sean eficientes, de bajo costo, limpias con el medio ambiente, que no usen reactivos químicos peligrosos para la salud, de tal forma que puedan ser accesibles principalmente para la minería de pequeña escala.

Atendiendo al problema planteado, se presenta, en este primer trabajo, el diseño de un prototipo de concentrador centrífugo neumático para el procesamiento en seco de partículas ultrafinas de minerales auríferos. El diseño del prototipo se realizó bajo un enfoque basado en la aplicación de un modelo matemático que parte de un análisis físico-fenomenológico del mecanismo de separación del concentrador centrífugo. La intención con la aplicación del modelo matemático, más que predictiva, es de comprender mejor el proceso centrífugo con aire, de forma tal que oriente el diseño del prototipo. La realización de pruebas experimentales a nivel laboratorio o un enfoque de diseño experimental, se llevará cabo con el prototipo en un posterior trabajo, para complementar la comprensión del proceso y afinar el diseño del concentrador.

ANTECEDENTES

Las últimas investigaciones sobre la concentración centrífuga en seco se refieren a su aplicación en concentradores Knelson. El trabajo experimental de Greenwood et al. [10] planteó la posibilidad de usar un Knelson de 3” de laboratorio modificado para la fluidización neumática. Para sus pruebas empleó mineral sintético preparado a partir de partículas de tungsteno y sílice, pulverizados hasta un 80% acumulado pasante las 400 μm. Se evaluó la recuperación y el grado del concentrado obtenidos a diferentes valores de las variables de operación: presión del aire de fluidización, tasa de alimentación de sólidos y velocidad de rotación del tazón. Sus resultados confirmaron la posibilidad de usar un Knelson para separar las partículas de tungsteno de las de sílice, sin empleo de agua como fluido de proceso.

Este trabajo fue continuado por Kökkilic et al. [11] y después por Zhou et al. [12]. En ambos trabajos se aplicó un enfoque estadístico mediante el diseño de experimentos y técnicas de superficie de respuesta, para profundizar en la comprensión del mecanismo de separación. En el primer trabajo se evaluó el efecto de las variables de operación sobre la recuperación y grado del concentrado obtenidos con el Knelson y optimizó sus valores, para un tamaño de 80% acumulado pasante las 140 μm de mineral sintético tungsteno-sílice. De sus resultados se concluyó que altas recuperaciones y grados de concentrados se obtuvieron para una baja velocidad de rotación del tazón (<40 G) con alta presión de aire de fluidización (>7 psi). En el segundo trabajo se evaluaron las variables de operación del Knelson para seis rangos de tamaño de partícula del mineral sintético: -425 +300 μm, -300 +212 μm, -212 +150 μm, -150 +106 μm, -106 +75 μm, -75 +53 μm y -53 μm. Se concluyó que para los rangos de tamaño grueso se obtuvieron altas recuperaciones para menores valores de fuerza G (<7.5) con alta presión de aire (>10 psi), para los rangos de tamaño medio se necesitó mayores valores de fuerza G (>34) con alta presión de aire (>11 psi) y para los rangos de tamaño fino fue necesario el mayor valor de fuerza G (>53) con alta presión (>11 psi).

Por otro lado, considerando la aplicación de la concentración centrífuga a partículas ultrafinas, Deveau [13] reportó los excelentes resultados que obtuvo con un Falcon UF para la concentración de mineral de tantalio, procesando una pulpa de mineral con un 80% de partículas de tantalio de tamaño más fino que 20 μm. Otro equipo para aplicaciones con partículas ultrafinas, mencionado en la bibliografía [2], es el MGS (Multi-Gravity Separator).

Kroll et al. [14] desarrolló y simuló numéricamente un modelo matemático para la trayectoria de la partícula en un concentrador Falcon UF, para suspensiones diluidas, con la finalidad de estudiar la potencialidad de aplicación del concentrador a la separación de sedimentos ultrafinos de operaciones de dragado de ríos y lagos (<10 μm). El modelo incorpora la dinámica del fluido (ecuaciones de Navier-Stokes) para la predicción del flujo de partículas en una película de fluido bajo un mecanismo de sedimentación diferencial. Adicionalmente presentó una ecuación que modela simplificadamente la trayectoria de la partícula dentro de la película de fluido del tazón, de la cual también derivó una función de partición para la predicción de la eficiencia de separación del concentrador. Los resultados de validación experimental del modelo fueron satisfactorios [15]. Las predicciones del modelo fueron analizadas considerando su uso en otras aplicaciones, evaluando sus fortalezas y limitaciones [16].

METODOLOGÍA

MECANISMO DE SEPARACIÓN

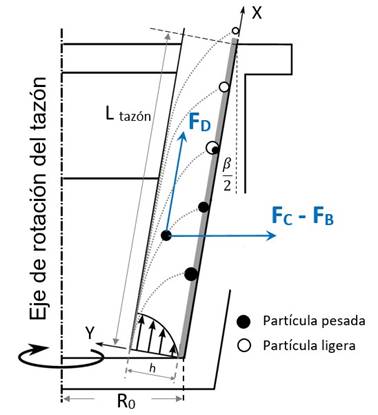

Son conocidos los diferentes mecanismos de separación que se aplican en los diferentes equipos de concentración basados en la aplicación de la aceleración de la gravedad o centrífuga [2], [3] [17] siendo no necesariamente producido un solo mecanismo de separación en un determinado equipo concentrador gravimétrico. Se consideraría que el mecanismo de separación que predominaría en el prototipo es el de sedimentación diferencial en una película de fluido de flujo laminar. La aplicación de aceleración centrífuga es necesaria para la separación de partículas ultrafinas [3] y una superficie lisa será necesaria para la formación de una película de fluido de flujo laminar. La Fig. 1 esquematiza este mecanismo desarrollado sobre una pared lisa para un tazón rotatorio.

Fig. 1 Esquema del mecanismo de separación de sedimentación diferencial en una película de fluido de flujo. Adaptado de [2], [18]

Una película de fluido de flujo laminar asciende por sobre la pared del tazón. En esta película el componente de la velocidad del fluido respecto al eje X que coincide con la pared del tazón, aumenta de cero en la superficie sólida de la pared (condición de no deslizamiento) hasta un valor máximo en la capa superior de la película, produciéndose un perfil de velocidad semiparabólico. Un flujo de partículas de mineral transportadas por el fluido es alimentado al interior del tazón rotatorio, para luego, hacer su ingreso en la película de fluido en la pared. Dentro de esta película, las partículas de mineral desarrollan también una trayectoria de sedimentación semiparabólico en la película de fluido, determinada principalmente por la acción de la fuerza de arrastre y la fuerza centrífuga producida por la rotación del fluido con el tazón. La distancia alcanzada por la partícula sobre el eje X proyectado en la pared del tazón desde su ingreso en la película, determinará si queda retenido como concentrado en la pared del tazón o desalojado del mismo en los relaves.

VARIABLES DE DISEÑO

El tazón del concentrador es un reactor, donde el proceso que se da es de carácter físico y no químico, y su diseño debe responder a los requerimientos de producción, de eficiencia, características del material a procesar, tipo de aplicación etc. El diseño del prototipo del concentrador considera, aparte de especificar el tipo de reactor, identificar las variables que definen el dimensionamiento del reactor y las condiciones de operación. Según el mecanismo de separación descrito, requerimos reconocer los principios físicos que se aplican y las ecuaciones que las expresan.

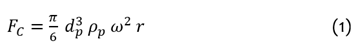

La rotación del tazón induce también la rotación de la película de fluido y de las partículas de mineral que transporta, generando una “fuerza” centrífuga sobre ellas. La magnitud de esta fuerza se expresa por:

La fuerza de arrastre aplicada sobre la partícula bajo condiciones de flujo laminar se expresa por la ley de Stokes:

La fuerza de flotación se expresa por:

La rotación del tazón induce también el movimiento de ascensión de la película de fluido, y de las partículas que transporta, por sobre la pared del tazón, con una velocidad que dependerá del caudal de fluido alimentado y el perfil de velocidad desarrollado en la película.

Las variables de geometría del tazón que serán especificadas para el prototipo neumático, aplicado para partículas ultrafinas de minerales auríferos, son: el diámetro y la longitud vertical de la pared. Las variables de operación que serán analizadas son: la velocidad de rotación del tazón y el caudal de fluido alimentado.

MODELO MATEMÁTICO SIMPLIFICADO DE LA TRAYECTORIA DE LA PARTÍCULA

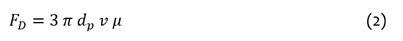

Según [14], [18] la longitud de sedimentación (L) medida sobre la pared del tazón, que logra alcanzar una partícula como resultado de su trayectoria en la película de fluido, en función de las variables de operación, geometría del tazón, propiedades de la partícula y del fluido, se expresa por:

Esta ecuación introdujo en su desarrollo la siguiente expresión del perfil de velocidad para la película de fluido (cf. 3.1), obtenida a partir de la solución analítica de las ecuaciones de Navier-Stokes realizada por Bruin [19] y Makarytchev [20], para determinar la velocidad de un fluidzo sobre una superficie cónica rotante:

La ecuación (4) será aplicada para analizar los efectos de la aplicación de aire, propiedades de la partícula y de las variables de operación sobre la capacidad del concentrador para procesar partículas ultrafinas de minerales auríferos.

ANÁLISIS DE RESULTADOS

GEOMETRÍA DEL TAZÓN

El prototipo de concentrador a diseñar, deberá ser necesariamente de tipo centrífugo, el cual se adecua para aplicaciones con partículas ultrafinas (cf. 3.1). No se hará uso de aire de fluidización. Empleará un tazón rotatorio de pared lisa, fabricado de material polimérico, el cual será alimentado de un flujo de mineral a través de un tubo que desciende verticalmente sobre el eje del tazón hasta cerca de su base interior, en ese punto, un impulsor ayuda al flujo de partículas a dirigirse hacia la pared. Este diseño es similar al del concentrador Falcon UF, sin embargo, a diferencia de éste, la alimentación de mineral se realizará en seco, empleando un suministro de aire comprimido que ingresará al interior del tazón por el tubo de alimentación junto con el mineral.

No se tienen requerimientos de producción que necesiten especificar un dimensionamiento determinado del tazón para el prototipo. A partir de pruebas preliminares realizadas con un Falcon L40 para evaluar requerimientos de flujo de aire para el prototipo, es que se toma, como referencia, las dimensiones de su tazón, además de considerar que el tamaño del prototipo facilite las pruebas a nivel de laboratorio (Ver TABLA I). El sobredimensionamiento del tazón puede traer consigo dificultades en cuanto al suministro del caudal requerido de aire comprimido, según la capacidad de la compresora de que se dispone.

TABLA 1 Dimensiones propuestas para el tazón del prototipo

| Descripción | Símbolo | Valor |

| Altura interna | H | 95 mm |

| Diámetro interno en la base | D0 | 80 mm |

| Ángulo pared cónica | β | 20° |

Según la tabla anterior, sus valores para el radio interno del tazón ( ) en la base y el ángulo de pared (

) en la base y el ángulo de pared (  ) serán empleados para la aplicación del modelo matemático simplificado.

) serán empleados para la aplicación del modelo matemático simplificado.

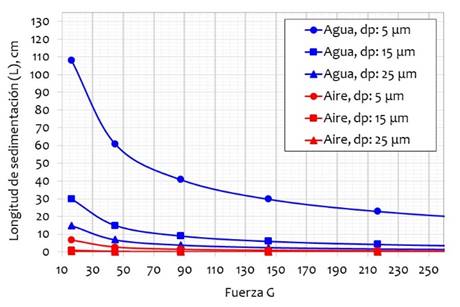

APLICACIÓN DE AIRE

Se muestra una notoria diferencia en las longitudes de sedimentación obtenidas para partículas ultrafinas relativamente pesadas,  , con la aplicación de aire respecto al agua (Fig. 2), como el fluido donde se desarrolla el mecanismo de separación, lo cual se explica por las marcadas diferencias entre sus propiedades de viscosidad (50 veces mayor la del agua respecto al aire) y densidad (800 veces mayor la del agua respecto al aire), propiedades del fluido que influyen, respectivamente, en la magnitud de las fuerzas de arrastre y de flotación aplicadas sobre la partícula (cf. 3.2). Se hace mucho más fácil para las partículas sedimentar en el aire que en el agua, requiriéndose operar con mayores velocidades de rotación del tazón cuando se trabaja con agua respecto a trabajar con aire, para lograr sedimentar la misma partícula dentro de la pared del tazón.

, con la aplicación de aire respecto al agua (Fig. 2), como el fluido donde se desarrolla el mecanismo de separación, lo cual se explica por las marcadas diferencias entre sus propiedades de viscosidad (50 veces mayor la del agua respecto al aire) y densidad (800 veces mayor la del agua respecto al aire), propiedades del fluido que influyen, respectivamente, en la magnitud de las fuerzas de arrastre y de flotación aplicadas sobre la partícula (cf. 3.2). Se hace mucho más fácil para las partículas sedimentar en el aire que en el agua, requiriéndose operar con mayores velocidades de rotación del tazón cuando se trabaja con agua respecto a trabajar con aire, para lograr sedimentar la misma partícula dentro de la pared del tazón.

Fig. 2 Efecto de la fuerza G producida en el concentrador sobre la longitud de sedimentación (L), según el tipo de fluido aplicado: agua vs aire (Q = 60 L/min,  ). Modelo simplificado. Elaboración propia.

). Modelo simplificado. Elaboración propia.

La capacidad de generar altos valores de fuerza G es un factor crítico para un concentrador centrífugo que usa agua como fluido para la separación de partículas ultrafinas. El concentrador Falcon UF puede alcanzar valores de hasta 600 G. Al usar aire no se necesitaría valores altos de fuerza G.

Sin embargo, las mismas propiedades del aire dada su obvia naturaleza como fluido, no le permitiría ser totalmente inducido al movimiento de rotación por parte del tazón de igual forma como sucede con el agua. Se necesitaría incorporar al diseño del prototipo de concentrador neumático un mecanismo que le ayude al aire a acompañar la rotación del tazón y crear más eficazmente el efecto centrífugo para las partículas de mineral que transporta. Así mismo, las condiciones de flujo laminar podrían ser más difíciles de lograr al aplicar aire, algo a considerar en el contraste de los resultados teóricos con los experimentales, en un trabajo posterior.

TAMAÑO Y DENSIDAD DE LA PARTÍCULA

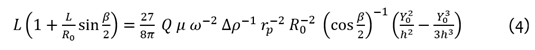

Según el modelo simplificado, aplicado para aire, el efecto de la densidad de la partícula sobre la longitud de sedimentación (L) es más notorio conforme el tamaño de la partícula disminuye (Fig. 3). Ello haría más viable la separación en base a la diferencia de densidades, a medida que el intervalo de tamaños de partícula de la alimentación se ubique más en el rango ultrafino. A medida que el intervalo de tamaños se hace más amplio, la separación por diferencia de densidades es menos eficiente, por ejemplo, se empezaría a captar en las paredes del tazón, partículas ligeras y grandes de ganga, ensuciando el concentrado. En la ecuación (4) se puede apreciar que, por los exponentes de los términos, el tamaño de partícula tiene mayor influencia que la densidad de la misma sobre la longitud de sedimentación.

VARIABLES OPERACIONALES DEL PROCESO

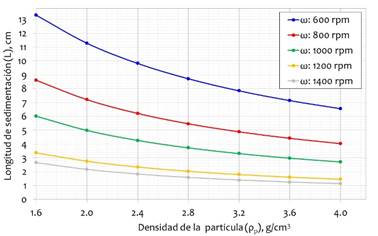

El efecto de la densidad de una partícula ultrafina sobre la longitud de sedimentación (L) se hace más notorio conforme se disminuye la velocidad de rotación ( ) del tazón (Fig. 4).

) del tazón (Fig. 4).

Fig. 4 Efecto de la densidad de la partícula ( ) sobre la longitud de sedimentación (L), para diferentes velocidades de rotación (

) sobre la longitud de sedimentación (L), para diferentes velocidades de rotación ( ) (Q = 60 L/min,

) (Q = 60 L/min,  ). Modelo simplificado. Elaboración propia.

). Modelo simplificado. Elaboración propia.

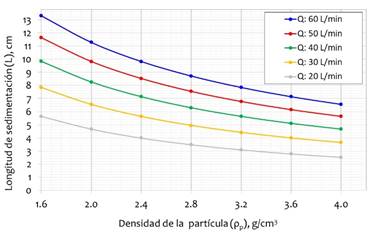

El efecto de la densidad una partícula ultrafina sobre la longitud de sedimentación (L) se magnifica conforme se aumenta el caudal (Q) de aire alimentado para el transporte de las partículas de mineral (Fig. 5).

Fig. 5 Efecto de la densidad de la partícula ( ) sobre la longitud de sedimentación (L), para diferentes caudales de alimentación (Q) (

) sobre la longitud de sedimentación (L), para diferentes caudales de alimentación (Q) ( = 600 rpm,

= 600 rpm,  ). Modelo simplificado. Elaboración propia.

). Modelo simplificado. Elaboración propia.

Al contrario de lo que sucedería con la aplicación de mayores magnitudes de fuerza centrífuga en el concentrador neumático, la aplicación de altos caudales de alimentación de aire favorecería la separación de las partículas en base a la diferencia de densidades.

Los resultados de la ecuación (4) del modelo simplificado de trayectoria de la partícula, confirman el predominio, ya conocido, del efecto clasificador por sobre el efecto concentrador, que tiene la aplicación de la fuerza centrífuga en la separación de partículas. Sin embargo, este efecto clasificador puede atenuarse si se reduce el intervalo de tamaños de partícula de la alimentación (idealmente a un monotamaño) y las condiciones de operación (velocidad de rotación y caudal de aire) se adecuan para ese intervalo de tamaños. Para el caso del oro, ayudaría a este propósito, la gran diferencia de densidades que podría darse entre una partícula ultrafina de oro liberada y su ganga.

CONSTRUCCIÓN DEL PROTOTIPO

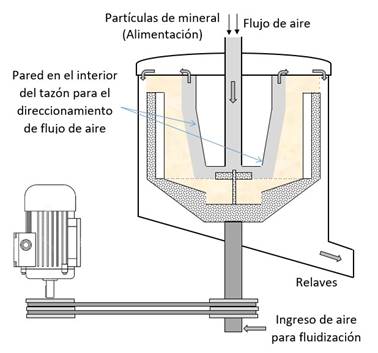

Un diagrama esquemático y vista general del prototipo de concentrador centrífugo neumático son mostrados en las Fig. 6 y Fig. 7. El prototipo permite acomodar tanto tazones que aplican aire de fluidización como de pared lisa sin aire de fluidización. Para ello se cuenta con dos entradas de aire comprimido, una entrada junto con la alimentación de mineral y la otra por la parte inferior del mecanismo de rotación del cuerpo principal del concentrador, para luego acceder a la cámara donde reposa el tazón. El equipo dispone instrumentación para el control de caudal y presión del suministro de aire. La tapa superior del concentrador permite un cierre hermético. Además, el tubo de alimentación que va unido a la tapa permite acoplar desde su parte inferior, una “camisa” a modo de una pared que acompaña la geometría interna del tazón. La finalidad de esta pared es ayudar a que el flujo de aire siga el movimiento de rotación del tazón y mejorar el efecto centrífugo (cf. 4.2). Su aplicación será evaluada, para determinar su efecto sobre la forma en cómo se desarrolla el flujo de aire. Eventualmente la ecuación (5) del perfil de velocidad podría ser modificada.

El mecanismo motriz consta de un motor de 5 HP y variador de velocidad con display digital para el control de la velocidad de rotación del tazón.

Fig. 6 Diagrama esquemático de primer prototipo de concentrador centrífugo neumático. Elaboración propia.

CONCLUSIONES

Un prototipo de concentrador centrífugo neumático para el procesamiento en seco de partículas ultrafinas de minerales auríferos fue diseñado y construido. El equipo no requiere de agua para el procesamiento del mineral, lo que lo haría adecuado para su aplicación en lugares se tiene escasez de este elemento. Tampoco emplea reactivos químicos, siendo en general un producto tecnológico limpio.

El concentrador emplea un tazón de pared lisa para el desarrollo de un mecanismo de separación de las partículas ultrafinas por sedimentación diferencial en una película de fluido de flujo laminar.

El análisis físico se identificó las variables de geometría y operacionales para el diseño. La aplicación de un modelo matemático basado en ese análisis, permitió evaluar y sugerir las condiciones de operación del proceso, para su aplicación a partículas ultrafinas de mineral aurífero.

El prototipo diseñado y construido permitirá la evaluación experimental a nivel de laboratorio del proceso de concentración centrífuga con aplicación de aire y afinar el diseño del prototipo.