1. INTRODUCCIÓN

Los sistemas de calefacción por suelo radiante, son los que mejor relación ofrecen entre confort, salubridad y compatibilidad con energías renovables en la actualidad [1], [2]. Si bien este tipo de sistemas de calefacción no son recientes, en el pasado existían limitantes tanto constructivas como tecnológicas, que impedían que el suelo radiante se convirtiera en un sistema estándar [3]. No obstante, en la actualidad, ya no se cuentan con dichas limitantes, por lo que el suelo radiante es considerado como una tecnología innovadora que proyecta a establecerse en el mercado de climatización [4].

El principio de funcionamiento básico bajo el cual se rigen los sistemas de calefacción por suelo radiante es en hacer pasar tuberías de agua caliente (usualmente entre 35 °C y 50 °C) embebidas a través de una capa de mortero de cemento. De esta manera, la energía térmica del agua caliente es cedida al mortero de cemento y de éste al pavimento del suelo, el cual transmite energía térmica al interior de la habitación en su mayoría por radiación debido al gran área superficial del suelo [1]. Actualmente se utilizan tuberías plásticas con propiedades térmicas y resistivas mejoradas, como lo son el polietileno reticulado, polibutileno o multicapa, todas con una barrera anti-difusion de oxígeno para reducir riesgo de oxidación en componentes metálicos del circuito hidráulico [3].

Sin embargo, la dificultad que se tiene a la hora de estudiar este tipo de sistemas de calefacción por suelo radiante es que su instalación ocupa un área considerable (todo el suelo de un recinto), además de la alta inercia térmica característica de estos sistemas, que se traduce en periodos largos de operación (entre 6 a 8 horas generalmente) para alcanzar y mantener niveles de temperatura confortables. Por ello, es que surgió la interrogante ¿Es posible apreciar el principio de funcionamiento característico de un sistema de calefacción por suelo radiante en un módulo a escala pequeña construido con materiales alternativos para fines educativos, en un tiempo menor a 2 horas sin desviarse significativamente la respuesta transitoria y estable a la respuesta de un sistema a escala real y con materiales convencionales?

Para ello, se desarrolló un módulo educativo-experimental a escala pequeña de un sistema de calefacción por suelo radiante para el laboratorio de termo-fluidos de la Universidad Católica de Santa María (Arequipa-Perú), a través del cual se realizaron las pruebas pertinentes para responder a la interrogante mencionada anteriormente.

De esta manera, se espera que el presente artículo brinde indicadores para evaluar la viabilidad de implementar módulos experimentales de suelo radiante a pequeña escala en instituciones de educación superior.

2. ANTECEDENTES

Como se mencionó en la introducción, los sistemas de calefacción por suelo radiante, en la actualidad, están siendo redescubiertos, ya que se utilizaban sistemas similares en el siglo XII antes de Cristo [5], aunque es en los años 80 antes de Cristo, se tiene un mayor registro de uso en Roma, con los sistemas llamados hipocaustos los cuales consistía en el paso de humo caliente producto de la combustión de hornos, a través de canales subterráneos [3].

Para la presente investigación, se lograron identificar prototipos experimentales de sistemas de calefacción por suelo radiante, que fueron tomados como referencia para la implementación del módulo en la presente investigación.

En la universidad nacional San Antonio de Abad, en Cusco, Perú, en el año 2017 se construyó un prototipo de un sistema de suelo radiante para evaluar su sinergia con energías renovables, en específico con la energía solar [6].

En el año 2017, en la Universidad Nacional del Altiplano, Puno, Perú se desarrolló un prototipo experimental de un sistema de calefacción por suelo radiante, evaluando su desempeño con el uso de materiales de cambio de fase (PCM) [7].

En el año 2009, en la Universidad Pontificia Comillas, España, se desarrolló un módulo experimental de un sistema de suelo radiante que evalué su principio de funcionamiento [8].

Además, la mayoría de módulos experimentales a pequeña o mediana escala de sistemas de suelo radiante están enfocados a la evaluación de materiales que mejoren sus características térmicas como [9],[10],[11], y no tanto a la enseñanza superior

La principal diferencia entre todos los módulos experimentales previamente mencionados, y el módulo implementado en el presente proyecto, es que los módulos experimentales encontrados en la literatura, no fueron construidos para su uso en laboratorios universitarios, teniendo como consecuencia que las pruebas experimentales realizadas duren muchas horas, precisamente por la alta inercia térmica del suelo radiante. Además, para la implementación del módulo del presente estudio se tuvo en cuenta la facilidad de su transporte, instalación y operación en un laboratorio de educación superior ya que el tamaño de la cámara de pruebas se asemeja al de un microondas de cocina, y las pruebas experimentales duran menos de 2 horas.

3. METODOLOGÍA

Para abordar el presente estudio y poder recolectar la información pertinente, primero se procedió al diseño y construcción del módulo a pequeña escala de un sistema de calefacción por suelo radiante, cuyo propósito además de ser una herramienta complementaria para el presente estudio, es que sirva para fines educativos y pueda ser utilizado para otros posibles estudios relacionados a los sistemas de calefacción por suelo radiante.

El diseño del módulo experimental de suelo radiante a pequeña escala, se hizo tal que, éste pueda funcionar tanto mediante una interfaz de usuario en una computadora y se almacene la data colectada automáticamente, como sin el uso de ésta, es decir, de manera manual mediante interruptores/selectores. Por ende, se procede a brindar los fundamentos de la parte mecánica y electrónica del diseño del módulo que se considera pertinente para el presente estudio.

Finalmente se describe el procedimiento llevado a cabo para realizar las pruebas experimentales sobre el módulo a escala pequeña, las cuales están enfocadas en evaluar tanto la respuesta transitoria como estacionaria del sistema de suelo radiante, y en base a ello, obtener indicadores sobre la viabilidad de utilizar módulos experimentales a escala pequeña de sistemas de calefacción por suelo radiante que se asemejen al comportamiento de un sistema de suelo radiante a escala real tomando como referencia estudios previos relacionados a la construcción de prototipos de suelo radiante, o evaluación de sus características.

3.1 Fundamentos del módulo experimental y diseño mecánico

Si bien existe la normativa UNE-EN 1264 que proporciona el procedimiento de diseño para sistemas de calefacción por suelo radiante mediante curvas características empíricas, al ser el sistema de calefacción por suelo radiante a implementar de un tamaño reducido (análogo al tamaño de un microondas convencional), existen limitantes constructivas y paramétricas respecto al diseño de un sistema de suelo radiante a escala real. Por ello, el diseño del sistema de suelo radiante del módulo a escala pequeña fue realizado utilizando únicamente conceptos de transferencia de calor, y se tomaron en cuenta, en la medida de lo posible, recomendaciones de manuales de suelo radiante que estén basados en la normativa UNE-EN 1264 y UNE-EN ISO 7730 propias del suelo radiante y confort térmico respectivamente, principalmente de [1], [3].

Cabe resaltar que, aunque la información de interés para el presente estudio se encuentra tanto en la respuesta dinámica como estacionaria, el cálculo de la potencia del sistema de suelo radiante a escala pequeña se realizó considerando condiciones estacionarias de funcionamiento para compensar las pérdidas térmicas de la cámara de pruebas en determinadas condiciones ambientales. Debido a ello, como no se tiene control de la respuesta transitoria del sistema en el diseño, para reducir la duración de la etapa transitoria se aumentará y controlará la temperatura del agua de abastecimiento del sistema a un caudal constante como indican los resultados del estudio realizado en [12].

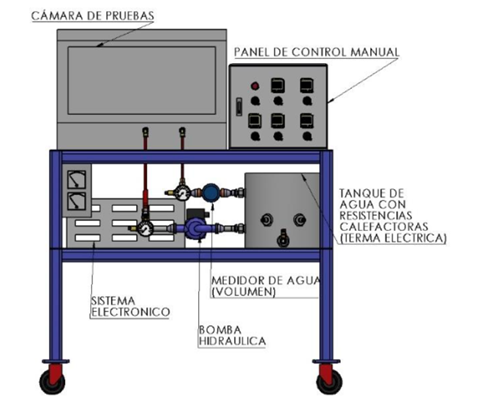

El módulo a escala pequeña del sistema de calefacción por suelo radiante consta principalmente de una cámara de pruebas (del tamaño de un microondas de cocina) y dentro de la cual se instalará el sistema de suelo radiante, una bomba hidráulica, un tanque de agua donde se encontrarán resistencias calefactoras sumergibles (propias de una terma eléctrica) para calentar el agua y un panel de control para el monitoreo y activación manual del módulo, tal y como se puede apreciar en la Fig. 1.

Fig. 1 Esquema del Módulo a escala pequeña del Sistema de Calefacción por Suelo Radiante, con sus Partes Principales

El funcionamiento del sistema consiste en hacer circular agua caliente, por medio de la bomba hidráulica, a través de las tuberías del sistema de suelo radiante instalado en la cámara de pruebas

3.1.1. Parámetros constructivos

Para el dimensionamiento y selección de los materiales de construcción de todo el módulo a escala pequeña del suelo radiante, se tuvo como criterio principal la fácil adquisición/comerciabilidad de los materiales, asequibilidad de los mismos, tamaño y características térmicas. Buscando la mayor semejanza posible a una instalación de suelo radiante a escala real con materiales convencionales.

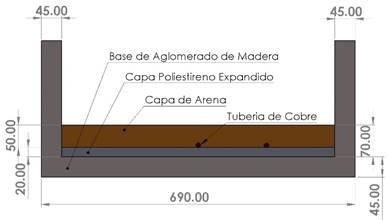

Primero se definieron las dimensiones interiores de la cámara de pruebas del sistema de suelo radiante a escala pequeña y se optó por que ésta tenga una altura interior de 40 cm (sin la instalación del suelo radiante aún, ya que ésta reducirá la altura interior de la cámara de pruebas), con una superficie base rectangular de 60 cm por 40 cm. Como material de construcción se escogió a planchas de aglomerado de madera recubiertas por melamina. Esto es debido a que, al ser aglomerado, es un material poroso, y por ende, buen aislante térmico debido a la baja conductividad del aire. El espesor total utilizado en todos los lados de la cámara de pruebas es de 4,5 cm, ya que se buscó un equilibrio entre aislamiento térmico y el pequeño tamaño de la cámara de pruebas. Utilizando este espesor es que posteriormente se calcula la carga térmica de la cámara de pruebas y se valida su elección. En uno de los lados de la cámara de pruebas se instaló una ventana de hoja doble de acrílico que ocupa prácticamente toda la parte frontal de la cámara de pruebas (60 cm por 40 cm) con la finalidad de observar el interior de la cámara y verificar cualquier anormalidad en los sensores o tuberías. El espacio entre láminas de acrílico es de 10 mm para evitar corrientes convectivas y mejorar el aislamiento térmico [13].

En cuanto a las tuberías del sistema de suelo radiante, si bien como se mencionó en la introducción del presente artículo, las tuberías empleadas son de plástico con sus características térmicas mejoradas, se utilizó en este caso tuberías de cobre flexible de un diámetro nominal de 3/8’’ (diámetro interior de 7,9 mm y exterior de 9.5 mm) debido a su alta conductividad térmica del cobre, rigidez y costo accesible, siendo la única desventaja el riesgo de corrosión que se mitigó con el empleo de uniones dieléctricas en el sistema hidráulico del módulo.

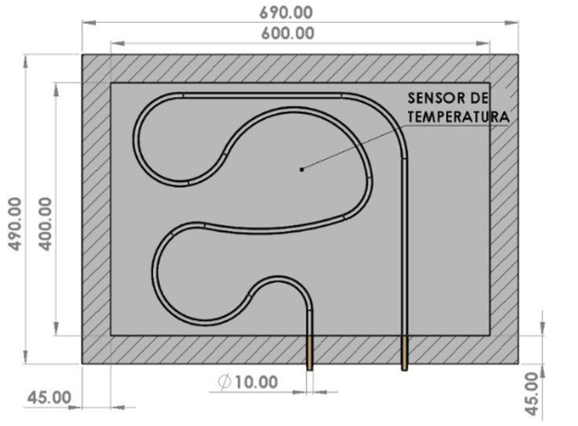

Se trabajo con ese diámetro de tubería para facilitar la instalación de la misma en el tamaño reducido de la cámara de pruebas y no producir desperfectos por el radio de curvatura mínimo de la tubería [14]. El paso promedio entre tuberías utilizado es de .10 cm ya que es el mínimo recomendado y debido al tamaño reducido del sistema, se quiere que ingrese la mayor longitud de tubería [3]. Debido a la dificultad de la instalación de la red de tuberías en la cámara de pruebas por el poco espacio disponible, la distribución de la tubería no es constante como se muestra en la Fig. 2, sin embargo, el paso promedio entre tuberías de 10 cm nos sirvió para obtener la longitud de tubería necesaria tomando en cuenta el área del suelo (0,24 m2) la cual es de 2,4 m. Para compensar la no uniformidad de las tuberías se incrementará la temperatura del agua de circulación para mejorar tiempos de respuesta como sugiere [12].

Para emular el mortero de cemento que rodea a las tuberías de agua caliente en el suelo radiante, se utilizó arena fina de construcción por las siguientes razones:

Al cubrir las tuberías con cemento, imposibilita permanentemente el acceso a dichas tuberías, y como el presente módulo se desea que pueda servir también para poder realizar pruebas de otra índole relacionadas al suelo radiante y sea de fácil mantenimiento por el riesgo de corrosión, no es lo adecuado. Por ejemplo, recubrir las tuberías con materiales de cambio de fase (PCM).

Si se fuese a utilizar cemento, es necesario la inclusión de bandas perimetrales al interior de la cámara de pruebas, para amortiguar las dilataciones del cemento debido a la temperatura, reduciendo de manera significativa el área útil del suelo radiante considerando el tamaño pequeño del mismo.

Bajo ese contexto, al estar integrado los morteros de cemento utilizados en suelo radiante de 50 Kg de cemento, 220 Kg de arena, 20 Lt de agua de amasado y 0.3 kg de otros aditivos [3], se decantó por utilizar arena al ser el componente de mayor aportación y por ende cuyas características se asemejan más a los morteros de cemento. Ello se hizo también tomando en consideración que existen prototipos de suelo radiante que utilizaron este u otro material alternativo para reemplazar parcial o totalmente al mortero de cemento [9], [10],[11]. El espesor de la capa de arena fina se fijó en 40 mm sobre la generatriz superior de la red de tuberías (espesor total de 50 mm aproximadamente), debido a que la norma UNE-EN 1264 recomienda un espesor de mortero entre 30 mm y 50 mm sobre la generatriz superior de las tuberías, como se citó en [1], [3].

Finalmente, para el aislamiento térmico debajo de la red de tuberías de agua caliente se utilizó una plancha de poliestireno expandido de una densidad de 20 Kg/m3 debido a que este material es el más utilizado y recomendado para esta función en instalaciones de suelo radiante. Si bien se suelen utilizar densidades mayores a la utilizada en este caso, ello es debido a que debe haber un equilibrio entre el aislamiento térmico del poliestireno y su resistencia a la compresión, ya que sobre él descansa la red de tuberías y el mortero de cemento [15]. No obstante, como en este caso la plancha de poliestireno expandido no estará a compresión se escogió una densidad menor. Para el espesor de dicha plancha de poliestireno expandido se utilizó 20 mm (espesor comercial) en base a que la resistencia térmica mínima recomendada debajo de la red de tuberías de agua caliente es de 0,75 m2*k/w, y tomando una conductividad térmica del poliestireno y del aglomerado de madera de 0,004 w/m*k y 0,14 w/m*k respectivamente, tomando un espesor de 4,5 cm de aglomerado de madera, se calculó el espesor de la capa de poliestireno expandido.

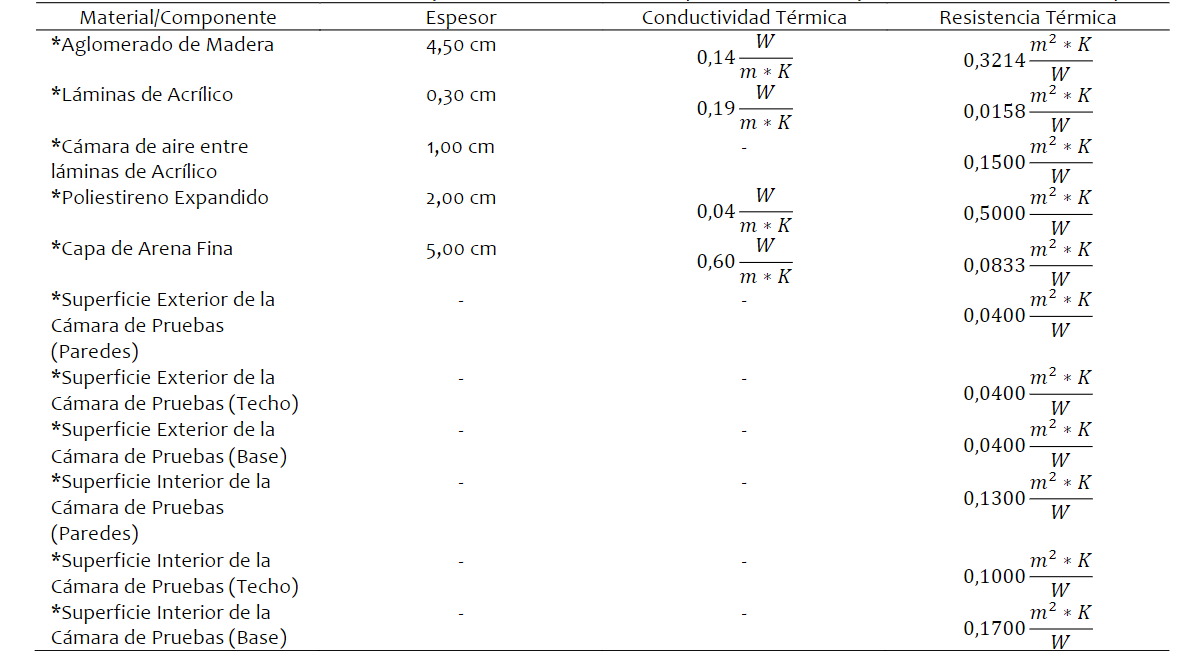

Las características de los materiales de construcción, asi como la disposición de éstos se muestran en la Tabla 1 y en la Fig. 3 respectivamente.

TABLA I Características de los materiales utilizados y resistencias térmicas de superficies interiores y exteriores de la cámara de pruebas.

Nota: Datos Recopilados de

Como se observa, debido a la capa de poliestireno expandido, las tuberías y la capa de arena, la altura interior efectiva de la cámara de pruebas se reduce en 7 cm.

3.1.2. Cálculos térmicos

Para el cálculo de la potencia del sistema de calefacción por suelo radiante a escala pequeña, se tomó en consideración una temperatura operativa interior de 20°C y una temperatura máxima del suelo de 29°C, como lo estipulan las normativas UNE EN 1264 y UNE EN ISO 7730, como se citó en [1], [3],[4],[5], [17], [18]. Para definir la temperatura exterior de diseño, se tuvo en cuenta que mientras más baja sea la temperatura exterior, más potencia requerirá el sistema de suelo radiante para mantener las condiciones térmicas interiores recomendadas por las normativas mencionadas. Sin embargo, como el cálculo de la potencia del sistema de suelo radiante se realizó tomando condiciones estacionarias (cuando la potencia entregada por el suelo radiante iguale a las perdidas térmicas del recinto), mientras más potencia tenga el suelo radiante (mayor temperatura del agua de circulación), más rápido alcanzará el estado estacionario como muestran los resultados del estudio presentado en [12], y ya que la respuesta transitoria del sistema también es de interés en el presente estudio se decidió trabajar con una temperatura exterior de 10°C para calcular las pérdidas térmicas de la cámara de pruebas. Por otro lado, si se selecciona una temperatura exterior de diseño muy baja, se estará requiriendo una mayor potencia del sistema de suelo radiante, y por ende una mayor temperatura del agua de circulación, incurriendo en riesgo de cavitación. Por ello con una temperatura exterior de diseño de 10°C se buscó un equilibrio entre mejorar la respuesta transitoria y evitar la cavitación.

Cabe resaltar que, aunque se esté calculando la potencia del sistema de suelo radiante con una temperatura exterior de 10°C, ésta no tiene por qué ser necesariamente la temperatura exterior bajo la cual se realicen las pruebas, ya que la temperatura de diseño de 10°C es un indicativo del diseño de la potencia del sistema. Si bien esto puede conllevar un sobredimensionamiento de la potencia del sistema de suelo radiante, esto se utilizó para beneficio de la mejora de la respuesta transitoria [12], y por ende, mejorar el tiempo que llevan las pruebas experimentales y cumplir con el objetivo de que sean menor a 2 horas.

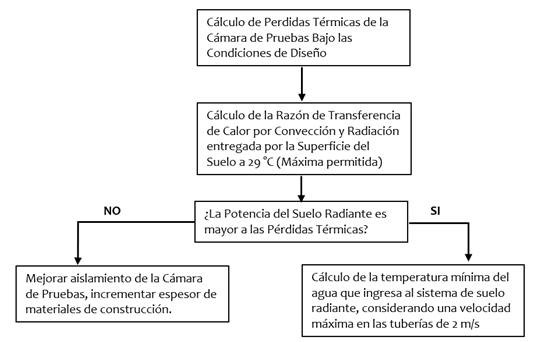

El procedimiento seguido para el diseño del sistema de suelo radiante a escala pequeña se se muestra en el esquema de la Fig. 4.

Fig. 4 Diagrama de Flujo del proceso de diseño mecánico del sistema de suelo radiante a pequeña escala.

La velocidad máxima recomendada en tuberías metálicas de cobre es de 2 m/s para evitar pérdidas grandes de presión y no generar excesivo ruido y vibraciones [14], [19], [20], y tomando en consideración que el diámetro interior de la tubería de cobre es de 7,9 mm, se tiene un caudal de trabajo de aproximadamente 6 Lt/min.

Para el cálculo de la carga térmica se consideró una transferencia de calor unidimensional, en condiciones estacionarias, por lo que se aplicó el concepto de resistencia térmica [16].

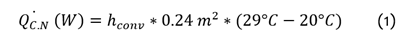

Para el cálculo de la transferencia de calor por convección del suelo al interior de la cámara de pruebas se utilizó la ley de enfriamiento de Newton.

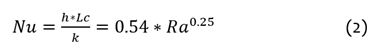

Para obtener el coeficiente de transferencia de calor por convección natural (hCONV), se aplicó la fórmula (2) propuesta en [16], la cual estima el número adimensional de Nusselt (Nu), el cual depende del número de Rayleigh (Ra) y a partir de ello, calcula el coeficiente de convección “h”. La longitud característica (Lc) es el área de la superficie del suelo dividido por el perímetro del suelo.

Para el cálculo de la transferencia de calor por radiación, se calculó la temperatura media radiante de los alrededores mediante la ponderación de la temperatura de cada lado con su respectiva área [3]. Con ello, se consideró el caso de transferencia de calor entre 2 superficies isotérmicas.

Para calcular la potencia total requerida del sistema, se consideró que la transferencia de calor desde las tuberías de agua caliente se divide en dos porciones, una ascendente hacia la superficie del suelo a 29°C y otra descendente en dirección del poliestireno expandido.

Finalmente se calculó la temperatura del agua requerida a la impulsión para poder proveer la potencia requerida para compensar la carga térmica de la cámara de pruebas. Para ello se utilizó la diferencia de temperatura media logarítmica, la cual depende de la temperatura en la superficie de la tubería (TS), la temperatura de ingreso (TI) y la temperatura de retorno (TE), y está dada por:

Para el cálculo del coeficiente de transferencia de calor por convección forzada interna, se utilizó la fórmula de Gnielinski, como se citó en [16], donde “f” es el factor de fricción que depende de la aspereza de la tubería y del número de Reynolds (Re). Esta expresión estima el número de Nusselt (Nu), el cual depende del número de Prandtl (Pr) y cuya longitud característica (Lc) es el diámetro interno de la tubería.

Una vez diseñado el sistema de suelo radiante, la cámara de pruebas se montó sobre una mesa con ruedas para su rápida movilidad. En dicha mesa también se instalaron los componentes externos para el funcionamiento del módulo, tales como la bomba hidráulica, la red de tuberías, termas eléctricas para el calentamiento del agua (cada una de 1.5 KW), un tanque de almacenamiento de agua de una capacidad de 20 litros y un gabinete que contiene el conexionado del sistema eléctrico del módulo para controlar los componentes del mismo tal y como puede apreciarse en la Fig. 5.

3.2 Fundamentos del diseño electrónico

El sistema electrónico que posee el módulo está encargado de servir como interfaz de hardware y software para poder manipular el módulo mediante una computadora, en una interfaz hombre-maquina desarrollada en la versión de prueba del programa NI LabVIEW, de la empresa National Instruments, ya que este programa está especializado en el desarrollo de interfaces de usuario y comunicación con hardware de diversa índole [21]. Para ello, se utilizó el microcontrolador Atmega328p, el cual fue programado utilizando el ambiente de desarrollo Atmel Studio 7, con el compilador GCC en lenguaje C [22].

Si bien el módulo se implementó de manera que pueda ser manipulado tanto manualmente mediante interruptores, como mediante una computadora registrando los datos monitoreados automáticamente, el modo de funcionamiento relevante para el presente estudio es cuando el módulo a escala pequeña se controla mediante una computadora, ya que dichos datos almacenados automáticamente son los que se utilizaron en el presente artículo.

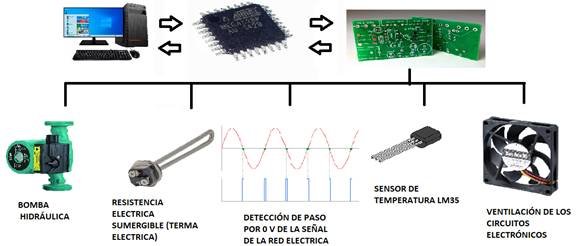

Como se puede observar en el esquema del sistema electrónico del módulo de la Fig. 6, se diseñaron 5 circuitos auxiliares que proporcionan datos y/o son comandados por el microcontrolador Atmega328p.

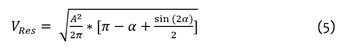

Para controlar la potencia de las resistencias calefactoras sumergibles extraídas de una terma eléctrica para calentar el agua (se utilizaron 2 resistencias de 1500 W c/u) se utilizan 2 circuitos, ya que se utilizó la técnica de control de ángulo de fase [23], un circuito detecta el tiempo en que la señal de la red eléctrica pasa por 0 V, y otro circuito se encarga de dejar pasar la señal de voltaje de la red transcurrido un tiempo desde que la señal de voltaje pasa por 0 V. Con esta estrategia de control, el voltaje efectivo sobre cada resistencia calefactora esta dado por:

Donde A es la amplitud de la señal de voltaje de la red, y α es el ángulo de disparo en radianes. Para controlar el voltaje sobre cada resistencia calefactora, y de esa manera, controlar la temperatura del agua del módulo, se implementó un controlador digital proporcional-integral-derivativo (PID) [24]. El resto de circuitos se encargan del encendido y apagado de la bomba hidráulica, ventiladores de refrigeración para el sistema electrónico y acondicionamiento de la señal de los sensores de temperatura.

Cabe resaltar que para la medición de temperaturas utilizando el sistema electrónico del módulo se utilizaron los sensores de temperatura LM35, debido a su costo, accesibilidad, linealidad y a las bajas temperaturas a medir [25]. Por otro lado, cuando el módulo se manipula de manera manual, sin el uso de una computadora, se utilizaron los termostatos industriales XMTG-2301-J que funcionan con termocuplas tipo J y los cuales pueden ser observados en la Fig.1 y Fig. 5 en el panel de control manual. En este caso de estudio, solamente se utilizaron los sensores de temperatura LM35. Como una acotación, se decidió usar los sensores LM35 y no termocuplas para el sistema electrónico del módulo debido a que al usar una termocupla se requeriría un sensor adicional de temperatura para medir la temperatura en la junta fría, y ello solo es apropiado si las temperaturas a medir son altas lo cual no es el caso, tampoco se utilizaron sondas resistivas como el PT100 (RTD por sus siglas en inglés) por su alto costo, y no se utilizaron termistores NTC o PTC por su alta no-linealidad, lo que involucra un circuito de acondicionamiento más complejo.

3.3 Procedimiento experimental

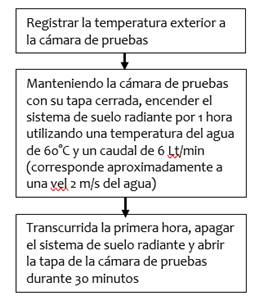

Las pruebas experimentales realizadas en el presente artículo están enfocadas en responder la interrogante propuesta, es decir, ¿Es posible replicar las respuestas térmicas de un sistema de calefacción por suelo radiante real, en un módulo de tamaño reducido, con materiales alternativos para su uso educativo a nivel universitario? En otras palabras, lo que se busca es monitorear principalmente la temperatura interior de la cámara de pruebas, la temperatura del suelo y la temperatura del agua a una determinada temperatura exterior inicial. Se tuvieron en cuenta las siguientes consideraciones:

La cámara de pruebas cuenta con una tapa deslizable (justo donde se ubica la ventana doble de acrílico) la cual se abrirá cuando se quiera emular una renovación progresiva del aire interior de la cámara de pruebas ya que el sistema no cuenta con un sistema de renovación de aire independiente.

El sistema electrónico del módulo solamente tiene 3 sensores de temperatura, que monitorean la temperatura interna de la cámara de pruebas, la superficie del suelo y el agua del sistema con una resolución de 0,1°C, por lo que al inicio de cada prueba se utilizó cualquiera de estos 3 sensores para realizar una medida única de la temperatura exterior de la cámara de pruebas. Esto debido a que el módulo a escala pequeña se encuentra en un laboratorio amplio cuyo ambiente es regulado por termostatos y no se espera cambios significativos en su temperatura, sin embargo, para validar ello, se corroboró que un controlador industrial de temperatura XMTG-2301-J utilizado en el panel de control del módulo cuando éste no es operado mediante una computadora, midiera la temperatura externa y no se registraron cambios mayores o iguales a la resolución de dicho controlador industrial (1°C), por lo que se consideró permanecer con una única lectura de la temperatura exterior.

El circuito de acondicionamiento de señal del sensor de temperatura del agua del sistema, se diseñó tal que registre una temperatura máxima de 70 °C. Teniendo ello en cuenta, para mejorar la respuesta transitoria y cumplir con periodos cortos de la prueba experimental, se llevaron a cabo las pruebas utilizando una temperatura del agua lo más cercana a la máxima permisible por el sistema de medición, a diferencia de los 30 °C - 40°C que utilizan los sistemas convencionales de suelo radiante ya que demorarán más en alcanzar el estado estacionario. También se tuvo en cuenta que la temperatura del agua no sea excesivamente alta debido al riesgo de cavitación en la bomba hidráulica, ya que al incrementar la temperatura del agua se está disminuyendo el NPSH disponible y se induce “vapor flash”.

Continuando con el procedimiento experimental, éste se muestra en el esquema de la Fig. 7.

Dado que para el registro automático de todos los datos se utilizó el sistema electrónico del módulo, los sensores de temperatura utilizados son los LM35 con su respectivo circuito de acondicionamiento. La ubicación del sensor LM35 que mide la temperatura de la superficie de arena es tal y como se mostró en la Fig. 2, dicho sensor se enterró 2 mm bajo la arena.

Con esta prueba se busca verificar si en primer lugar, la respuesta transitoria y estacionaria del sistema se asemeja cualitativamente a la respuesta de un sistema de suelo radiante a escala real y construido con materiales convencionales, y observar si existen distorsiones dicha respuesta debido al corto tiempo de la respuesta transitoria por la corta duración de las pruebas experimentales para evaluar si los resultados de pruebas de otra índole sobre el módulo proveerán datos realistas, y en base a ello, proveer indicadores si es factible o no la implementación de sistemas de calefacción por suelo para la educación superior

4. ANÁLISIS DE RESULTADOS

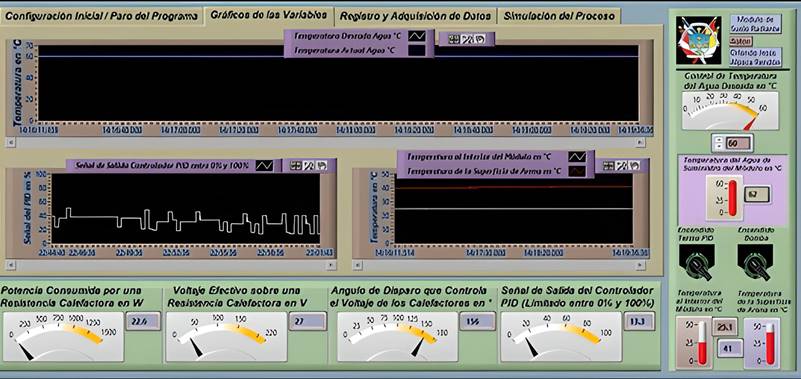

En la Fig. 8 se muestra la operabilidad de la interfaz de usuario programada en NI LabVIEW, la cual registra los datos de temperatura interior, arena y agua automáticamente cada 1 segundo.

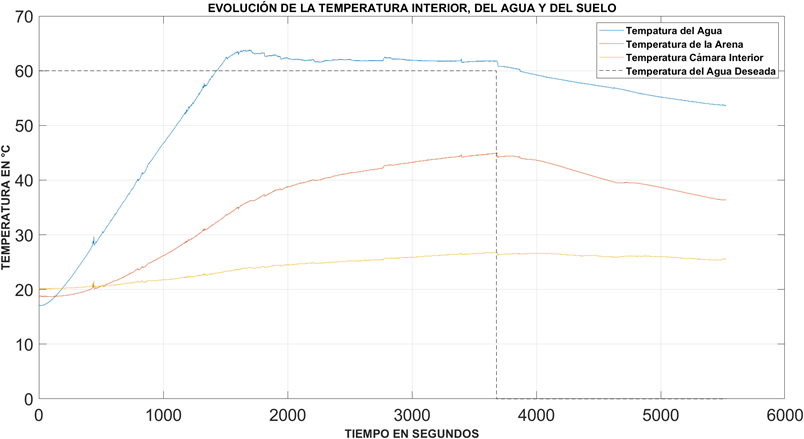

Se realizaron dos pruebas siguiendo el procedimiento experimental estipulado en el apartado anterior (Fig. 9 y Fig. 10), la única diferencia es que, en una prueba, a mitad del funcionamiento del sistema, se dio un escalón de 10°C en la temperatura del agua (Fig. 10). En la primera prueba (Fig. 9) se registró una temperatura exterior a la cámara de pruebas (del laboratorio) de 19,6 °C y en la segunda prueba de 19,4 °C. Primero se procede a analizar la primera prueba cuyos resultados se muestran en la Fig. 9.

Fig. 9 Evolución de los Parámetros de Temperatura Monitoreados en el Módulo en la Prueba Experimental N° 1

En esta prueba se registró una temperatura exterior a la cámara de pruebas de 19,6 °C como se ya se mencionó, además las temperaturas iniciales del agua de abastecimiento del sistema de suelo radiante, de la superficie de arena y del interior de la cámara de pruebas son de 17,1 °C; 18,1 °C y 20,2°C respectivamente. Esta prueba tuvo una duración de 5524 segundos (1 hora y media aproximadamente).

Analizando ahora la respuesta transitoria y estacionaria del sistema de suelo radiante a escala pequeña y con materiales alternativos, se registró que la temperatura interior de la cámara de pruebas recién empezó a incrementar a partir de los 1014 segundos y la tasa de incremento permanece casi constante hasta los 25,9 °C en el segundo 3011, a partir del cual la temperatura interior permanece casi constante hasta alcanzar los 26.8 °C en el segundo 3684 a partir del cual se apaga el sistema de calefacción de suelo radiante y se abre la tapa de la cámara de pruebas para emular una renovación del aire interior. En cuanto a la temperatura de la superficie de arena, se observó que el incremento de temperatura inició en el segundo 352 teniendo una pendiente casi constante hasta alcanzar los 34,7 °C en el segundo 1605 que es justamente el tiempo aproximado donde la temperatura del agua de abastecimiento al sistema alcanza los 60°C. A partir de dicho tiempo, la pendiente se aplana considerablemente hasta alcanzar los 45,0 °C en el segundo 3684.

Se observa también que tras apagar el sistema de suelo radiante y abrir la tapa de la cámara de pruebas en el segundo 3684, si bien la temperatura de la arena desciende de los 45,0 °C a los 36,4 °C en 1841 segundos (30 min aproximadamente), pero sin embargo, la temperatura interior de la cámara de pruebas permanece en esencia constante durante ese periodo de tiempo, descendiendo de los 26,8 °C a los 25,6 °C pudiendo apreciarse la alta inercia térmica de este tipo de sistemas, que conlleva una amortiguación en los cambios de temperatura interior debido a factores externos.

Debido a que se truncó el funcionamiento del sistema de suelo radiante a 1 hora, se puede estimar el tiempo aproximado que hubiese demorado en alcanzar el estado estacionario partiendo de que la respuesta del sistema en cuanto a los parámetros de temperatura interior de la cámara de pruebas y de la arena, son de primer orden como se puede observar gráficamente. Por ende, de una manera visual se puede aproximar la constante de tiempo de la curva de la temperatura interior y de la arena como 2615 segundos y 1720 segundos respectivamente, y teniendo en cuenta que se requieren entre 4 y 5 constantes de tiempo para alcanzar el estado estacionario [26], se estima que la temperatura interior de la cámara de pruebas hubiese llegado al estado estacionario en 10460 segundos (2,9 horas).

Para validar la operabilidad y fiabilidad de resultados del sistema de suelo radiante construido a escala pequeña y con materiales alternativos, se procedió a comparar diversas curvas de respuestas características de este tipo de sistemas implementado en otros estudios como los realizados en [9][10][11][12], en donde se corrobora las similitudes de respuesta, en forma cualitativa, aunque es evidente que no en forma cuantitativa.

Finalmente se realizó otra prueba mostrada en la Fig. 10.

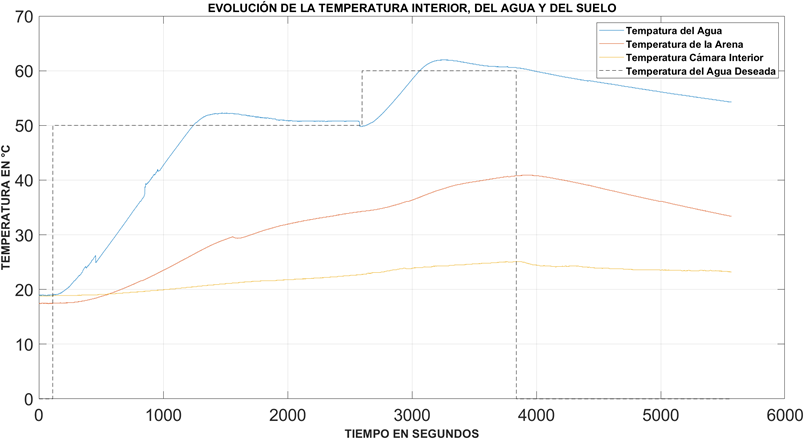

Fig. 10 Evolución de los Parámetros de Temperatura Monitoreados en el Módulo en la Prueba Experimental N° 2

El objetivo de esta prueba, además de brindar mayores indicadores en cuanto a la operabilidad y a la respuesta dinámica del sistema de suelo radiante a escala pequeña implementado, es de evaluar si existe un cambio significativo en cuanto a la duración de la respuesta transitoria del sistema, si se trabaja con una temperatura del agua de abastecimiento del sistema menor (50°C en este caso), y en el caso de que si exista un cambio en la respuesta transitoria, ¿éste puede ser compensado posteriormente incrementando la temperatura del agua en 10°C en este caso, o no tiene influencia notoria dicho incremento?

Analizando los resultados de esta segunda prueba, ésta se puede dividir en 3 partes, la primera es cuando se impulsa agua a 50°C, la segunda es cuando se incrementa la temperatura del agua hasta los 60°C y la tercera es cuando se apaga el sistema de suelo radiante y se abre la tapa de la cámara de pruebas para emular renovación de aire interior. Se observa que, en cuanto a la forma cualitativa, la respuesta del sistema se asemeja a la obtenida en la primera prueba experimental, siendo la única diferencia que como ahora se hace circular agua a menor temperatura (50°C), las pendientes de incremento tanto de la temperatura de la arena, como la temperatura interior de la cámara de pruebas, son menores. Por ello, en el segundo 2660 se ha alcanzado una temperatura interior y de la arena de 22,9 °C y 34,4 °C respectivamente, mientras que en la primera prueba se alcanzó en ese tiempo temperaturas de 25,3 °C y 41,6 °C tomando en cuenta que las temperaturas iniciales en ambas pruebas fueron similares como se estipuló al inicio del presente apartado. Este resultado es consistente con el presentado en [12] acerca de la influencia de la temperatura del agua de abastecimiento en la respuesta dinámica del sistema de suelo radiante.

En la segunda etapa de la respuesta del sistema, se observa que aunque se incremente posteriormente la temperatura del agua de circulación al sistema hasta los 60°C, no se alcanzan las temperaturas que se alcanzaron cuando el agua circula a 60 °C desde el principio (primera prueba experimental) ya que en la primera prueba se registró 26,8°C y 45,0°C para la temperatura interior y de la arena respectivamente, mientras que en la segunda prueba solo se pudo alcanzar los 25.1°C y 40,8°C respectivamente. Por lo expuesto, se concluye que, si se desea conservar el tiempo reducido de la respuesta transitoria del sistema para que en la corta duración de las pruebas se aprecie claramente el funcionamiento del suelo radiante, no se debe hacer circular el agua del sistema en temperaturas bajas (30 °C - 40°C) ya que ello si tendrá un impacto en la duración de la respuesta transitoria y estacionaria del sistema.

CONCLUSIONES

- Es posible emular correctamente el principio de funcionamiento térmico y las características de un sistema de calefacción por suelo radiante en un corto tiempo mediante un módulo experimental construido a escala pequeña con fines educativos empleando materiales de construcción no convencionales, y por lo tanto, es viable su implementación.

- El uso de materiales alternativos para la construcción del módulo no afectó la capacidad del módulo para obtener datos coherentes, que muestran la misma tendencia, y por lo tanto, se realiza un aporte en cuanto a las posibles maneras de implementar sistemas de calefacción por suelo radiante para el ámbito educativo-experimental.

- Dado que ya se comprobó que el módulo de suelo radiante a escala pequeña funciona correctamente, es posible utilizar el mismo módulo y los datos experimentales provistos para realizar pruebas de eficiencia del sistema de suelo radiante empleando otros materiales y/o metodologías.

- Para reducir el tiempo que toma al sistema de suelo radiante lograr un impacto notable sobre la temperatura de la cámara de pruebas, se requirió manejar temperaturas del agua altas, en contraste con sistemas de suelo radiante en instalaciones reales.