1. INTRODUCCIÓN

Debido a la acción del hombre, la presencia de los gases de efecto invernadero han ido aumentando su presencia en el medio ambiente, lo cual ha representado un aumento de temperatura media mundial. Hasta el 2020, la temperatura media mundial del planeta alcanzó los 14.9 °C, es decir, 1.2 °C superior a los niveles preindustriales (periodo comprendido entre los años 1850 y 1900) y, existe una probabilidad del 50% de que en 5 años el calentamiento global alcance una temperatura global mayor a 1.5°C superior a estos niveles [1]. El calentamiento global trae consigo consecuencias desastrosas como: cambios en los ecosistemas, desertificación, derretimiento de los polos, subida del nivel del mar, acidificación de los océanos, fenómenos meteorológicos extremos, extinción de especies, entre otros [2].

Para frenar el avance del calentamiento global, los países, a través de conferencias, normativas y acuerdos ambientales adoptados a nivel internacional, se han puesto como meta limitar el aumento de la temperatura media mundial. Por ello, la energía fotovoltaica ha asumido un rol importante en temas ambientales; esto, gracias a la reducida huella de carbono durante su operación, en comparación con los métodos tradicionales de obtención de energía.

En la literatura existen varios artículos relacionados a las emisiones de gases de efecto invernadero durante el ciclo de vida de los paneles solares. Por ejemplo, D. Hsu en [3] y Chul Kim en [4] hablan sobre la huella de carbono de los paneles solares cristalinos y los de película delgada, respectivamente. En ambos casos, se realiza un resumen y comparación de diversos estudios relacionados a cada una de las tecnologías de paneles solares evaluadas en sus trabajos y expresan los resultados en unidades de factor de emisión (gCO2eq/kWh). Asimismo, existen trabajos relacionados al balance energético de los paneles solares como el de Peishi Wu en [5], quien realiza un EPBT de un sistema fotovoltaico de paneles solares de silicio policristalino (poli-Si) de 1 MWp de capacidad ubicado en China, contemplando las etapas de fabricación y transporte. Otro ejemplo es Varun en [6], quien muestra una recopilación de resultados de diversos estudios que se enfocaron en el EPBT de múltiples tecnologías de paneles solares en distintos países. Los cuatro artículos son trabajos enfocados en sistemas fotovoltaicos fuera de Perú.

El presente trabajo se inspiró en el cálculo de la huella de carbono y balance energético de los sistemas fotovoltaicos, como se hizo en los estudios antes mencionados. Se consideró la etapa de instalación y desinstalación de los paneles solares y, en lugar de calcular el factor de emisión, se calculó el volumen de contaminación mediante la huella de carbono. Tanto el balance energético como el dimensionamiento de la huella de carbono son aplicados a tres sistemas fotovoltaicos ya existentes en el Perú. Además, al ser un país importador, los valores de energía y huella de carbono que contemplan las etapas de un panel solar aumentan, específicamente por el transporte. Estos motivos hacen a la presente investigación uno de los pioneros en el tema.

Por tal motivo, el objetivo principal del presente estudio fue analizar el impacto ambiental de los sistemas fotovoltaicos de poli-Si mediante la evaluación de tres casos en el Perú. Para lograr tal objetivo fue necesario definir tres objetivos específicos: analizar las diferentes etapas del ciclo de vida de los paneles solares (fabricación, transporte, instalación y desinstalación), realizar un balance energético o EPBT y calcular el impacto ambiental de los sistemas fotovoltaicos mediante la huella de carbono.

2. METODOLOGÍA

2.1. MARCO DE ESTUDIO

Dentro de la evaluación del ciclo de vida se consideró la fabricación, transporte y la instalación y desinstalación de los paneles solares. Asimismo, se tuvo en consideración el balance del sistema (BOS), el cual incluye los elementos de entrada y salida que aportan significativamente en el ciclo de vida de los paneles solares, como el cableado, los marcos y el soporte. Del mismo modo, se consideró el transporte de la zona de extracción a la de producción y de la zona de uso a la de reciclaje. Sin embargo, no se consideraron los procesos de extracción de materia prima ni de reciclaje, dado que ambos pueden ser largamente un objeto de estudio exclusivo. Tampoco se consideraron algunos dispositivos como las baterías, inversores o medidores de red eléctrica, ya que su uso depende del tipo de sistema fotovoltaico que se requiera.

Se consideró una tecnología de panel solar: silicio policristalino (poli-Si), la cual es uno de los paneles solares con mayor comercio en el mundo y en el Perú, este, junto a los paneles solares de silicio monocristalino, son los que ocupan 90% del mercado actual de paneles solares [7]. Existen diversas configuraciones y arquitecturas de sistemas fotovoltaicos; sin embargo, este artículo no evalúa ninguno en particular.

2.2. CASOS ANALIZADOS

El primer caso es un grupo de 5 viviendas rurales en Puno que consumen aproximadamente 10 kWh/día. Esta cantidad de energía eléctrica es suficiente para cubrir las necesidades básicas de las 5 familias, como iluminación, alimentación de electrodomésticos y comunicación. En el Perú, la empresa Ergón Perú S.A.C tiene la adjudicación de los contratos de inversión para el suministro de energía eléctrica a través de recursos energéticos renovables (RER) en áreas sin acceso a la red eléctrica [8]. Esta empresa pertenece al grupo Tozzi Green, una sociedad italiana comprometida con el desarrollo rural sostenible, quienes aseguran que, para casos domésticos se usan paneles solares de 120 Wp. Por este motivo, para el primer caso, se tuvo en cuenta que una empresa italiana es la encargada del proceso de ensamblaje de los paneles solares de 120 Wp.

El segundo caso es el sistema fotovoltaico instalado en el techo del Instituto de Ingenieros Mineros del Perú, el cual tiene una capacidad de 20.8 kWp de potencia nominal [9]. La empresa que se encargó de implementar el sistema fotovoltaico fue ENGIE Perú, la cual menciona que cuenta con 52 paneles de 400 Wp de potencia nominal cada uno. La empresa concesionaria no especifica la marca de los paneles solares, por tal motivo, para elegir la empresa importadora en el segundo caso, se consultó en la página web de dos empresas peruanas encargadas de importar paneles solares, estas son: Novum Solar [10] y Deltavolt [11]. La primera, es una empresa con amplia trayectoria en el mercado nacional energético, la cual trabaja con los mejores fabricantes de paneles solares como Jinko, Victron Energy, PylonTech, Huawei, Canadian Solar, entre otros. La segunda, trabaja con fabricantes similares, sin embargo, consideran a Canadian Solar como la mejor opción para paneles solares. Por tal motivo, en el segundo caso se usó Canadian Solar como la empresa ensambladora. Cabe mencionar que un grupo de paneles solares que se encuentra en la sección de Física de la Pontificia Universidad Católica del Perú (PUCP) es del mismo fabricante.

El tercer caso es la Central Solar Rubí en Moquegua. La empresa concesionaria [12] estipula que dicho sistema fotovoltaico genera una capacidad nominal de 179.5 MWp en corriente continua y está compuesto por 560 880 paneles solares de 320 Wp de potencia nominal cada uno. En su hoja técnica [12], ENEL Perú especifica que los paneles solares proceden de Risen Energy, empresa proveniente de China que cuenta con vendedores en EE. UU. Por lo tanto, entendemos que ENEL Perú hizo contacto directo con la sede en EE. UU., debido al volumen de paneles requeridos.

2.3 CONSIDERACIONES PRELIMINARES

En esta subsección se hablará sobre las consideraciones que se tuvieron en las 4 etapas evaluadas en el presente estudio. Asimismo, se efectuaron cálculos necesarios para la próxima sección, al igual que ciertas especificaciones y ecuaciones necesarias.

Fabricación:

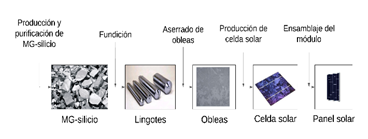

Para fabricar un panel solar es necesario seguir 6 procesos antes: producir el silicio de grado metalúrgico (MG-silicio) (a partir de la arena de sílica), purificarlo, fundirlo, aserrar las obleas, producir las celdas solares y ensamblar los componentes que conforman un panel solar. Por simplicidad, en el presente trabajo, la energía necesaria para obtener el MG-silicio se combinó con la energía necesaria para purificarlo. En la Fig. I, se observa el proceso de fabricación de un panel solar.

Cada proceso contemplado en la etapa de fabricación necesita cierta cantidad de energía para ser ejecutado, como se puede ver en la TABLA I. Dentro de la tabla se considera la energía necesaria para ejecutar las 5 etapas mencionadas con anterioridad y la energía necesaria para producir el marco, y el soporte y cables [5], [6], [7], [8], [9], [10], [11], [12], [13], [14].

TABLA I Energía requerida para el proceso de fabricación

| Componente | Unidad | Energía |

|---|---|---|

| Producción de MG- silicio | MJp/m2 | 1000 |

| Fundición | MJp/kg | 1.94 |

| Aserrado de obleas | MJp/m2 | 550 |

| Producción de celda solar | MJp/m2 | 400 |

| Ensamblaje del módulo | MJp/m2 | 500 |

| Marco | MJp/m2 | 270 |

| Soporte y cables | MJp/m2 | 100 |

Dentro de la fabricación de paneles solares, es necesario conocer equivalencias importantes que se encuentran en la literatura. En primer lugar, por cada kg de poli-Si, es necesario 1.13 kg de MG-silicio [14]. En segundo lugar, para producir 1 kg de MG-silicio, es necesario 2.70 kg de arena de sílica [14]. Finalmente, por cada kWp de potencia nominal es necesario 12.30 kg de poli-Si [15].

Transporte:

Para determinar la energía de transporte, se requiere conocer la distancia a recorrer, el peso de lo que se transportará y la energía unitaria requerida. Es conocido que el peso promedio de un m2 de panel solar es de 15 kg [5]. Asimismo, la energía unitaria requerida para el transporte marítimo es 5 MJ/tkm, mientras que, para el transporte terrestre, 3.5 MJ/tkm [15]. Para obtener las distancias recorridas en cada caso se usó una aplicación gratis en línea [16].

Se consideraron 4 distancias de recorrido: desde la zona de extracción a la de producción, desde la zona de producción a la de ensamblaje, desde la zona de ensamblaje a la de uso y desde la zona de uso a la de reciclaje.

Instalación y desinstalación:

Durante el desarrollo del trabajo, se consideró [17] para determinar la carga de trabajo físico. Siendo la instalación de paneles solares una actividad de nivel de esfuerzo medio, el metabolismo de trabajo está entre 1600-2000 Kcal/jornada. Por este motivo, se usó el límite superior, debido a que los paneles por lo general se deben instalar en zonas altas.

Dada que la información acerca de la instalación y desinstalación de los paneles solares no se encuentra desarrollada, se consultó al Grupo Ozono Inversiones S.A.C, una empresa que se encarga de brindar soluciones de suministro y eficiencia energética. Estos aseguran que, para instalar un grupo de 10 paneles solares en 2 jornadas laborales (16 horas), es necesario un equipo de 3 personas: dos técnicos y un supervisor.

Cálculos y ecuaciones preliminares:

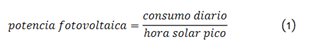

A diferencia del segundo y tercer caso, en el primero, el concesionario no especifica la cantidad de paneles solares necesarios para cubrir la demanda energética, por tal motivo se calculó el número de módulos solares. En primer lugar, se definió el número de horas solares pico (HSP), la cuales son 5. Utilizando este dato y la potencia diaria de consumo se obtuvo la potencia fotovoltaica mediante (1).

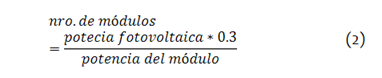

En segundo lugar, se calculó el número de paneles solares necesarios para cubrir la demanda mediante (2). Se consideró un factor de seguridad del 30% y que cada panel solar del arreglo puede entregar 120 Wp de potencia nominal

De esta manera, se obtuvo que son necesarios 22 paneles solares de 120 Wp de potencia nominal cada uno, para cubrir la demanda energética de 5 viviendas rurales.

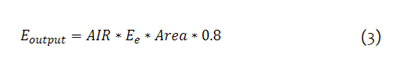

Todos los datos y valores necesarios para obtener la energía de entrada del sistema fotovoltaico ya se mencionaron, sin embargo, para calcular el EPBT es necesario la energía de salida del sistema fotovoltaico en un año. Para esto, se necesita conocer la irradiación anual (AIR) de la zona donde está ubicado el sistema fotovoltaico, el área que cubren los paneles solares y la eficiencia de estos (EFF), como se expresa en (3)

La irradiación solar en las ubicaciones de cada caso se obtuvo del Atlas de Energía Solar del Perú [18]. En dicho documento se menciona la energía solar diaria (kWh/m2) captada en las estaciones meteorológicas ubicadas en distintas partes del Perú. Por ende, para obtener la energía solar anual, elegimos la estación más cercana al lugar de operación del sistema fotovoltaico y lo multiplicamos por la cantidad de días que tiene un año no bisiesto. Para el primer caso, se usó la estación que se encuentra en Puno; para el segundo, la estación A. Von Humboldt; y para el tercer caso, la estación Characato. Este último se encuentra en Arequipa, sin embargo, es la estación más cercana a Moquegua.

Los datos eléctricos de los paneles solares son obtenidos a partir de pruebas en condiciones ideales; sin embargo, cuando son usados en el exterior, existen algunos factores como la temperatura de la zona, humedad y radiación anual que afectan los valores eléctricos experimentales. Por este motivo, para obtener un valor de energía de salida más realista, se usó un coeficiente de rendimiento del 80%.

Finalmente, el EPBT se calculó con (4)

En adición, para obtener la huella de carbono producida en el ciclo de vida del sistema fotovoltaico se usó [19], en donde se expone el factor de emisión que permite expresar la energía en huella de carbono.

2.4. HERRAMIENTA DE CÁLCULO

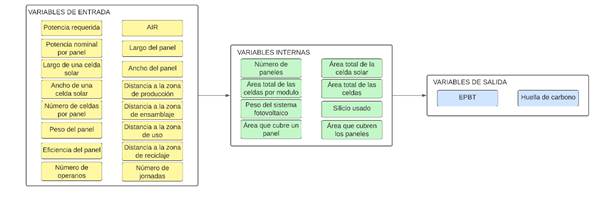

Para el desarrollo del presente estudio, se elaboró una herramienta de cálculo con la literatura referenciada. Se tienen variables de entrada, variables de salida y variables internas, tal y como se ve en la Figura 2

En primer lugar, las variables de entrada son algunas especificaciones de la hoja técnica del fabricante, la AIR de la ubicación del sistema fotovoltaico, las distancias que recorre el panel solar (desde la extracción de la materia prima hasta donde será su reciclaje) y los datos de operario/jornada. La TABLA II muestra los datos mencionados.

TABLA II Datos de entrada de la herramienta de cálculo

| N.º | Dato de entrada | N.° | Dato de entrada |

|---|---|---|---|

| 1 | Potencia requerida (MW) | 10 | Largo del panel (m) |

| 2 | Potencia nominal | 11 | Ancho del panel (m) |

| 3 | Potencia nominal por panel (Wp) | 12 | Distancia a la zona de producción (km) |

| 4 | Largo de una celda solar (mm) | 13 | Distancia a la zona de ensamblaje (km) |

| 5 | Ancho de una celda solar (mm) | 14 | Distancia a la zona de uso (km) |

| 6 | Número de celdas por panel | 15 | Distancia a la zona de reciclaje (km) |

| 7 | Peso del panel (kg) | 16 | Número de operarios |

| 8 | Eficiencia del panel | 17 | Número de jornadas laborales |

| 9 | AIR (kWh/m2) |

En segundo lugar, las variables internas son las que resultan del procesamiento de las variables de entrada aplicadas en las fórmulas y/o igualdades mencionadas en la sección anterior. Son un total de 8 variables intermedias importantes que sirven para calcular la energía producida en las etapas de fabricación y transporte (Ver TABLA III)

TABLA III Variables internas de la herramienta de cálculo

| N.º | Variables internas |

| 1 | Nro. de paneles |

| 2 | Área de la celda solar (m2) |

| 3 | Área total de las celdas por módulo (m2) |

| 4 | Área total de las celdas (m2) |

| 5 | Peso del sistema fotovoltaico (kg) |

| 6 | Silicio usado (kg) |

| 7 | Área de cubre un panel (m2) |

| 8 | Área que cubren los paneles (m2) |

Cabe especificar que, el número de paneles se obtiene de la ecuación (2). El área de la celda solar, de la multiplicación del ancho y alto de una celda solar. El área total de las celdas por módulo, de la multiplicación del área de la celda solar por el número de celdas por panel. El área total de las celdas, de la multiplicación de área total de las celdas por módulo por el número de paneles. El peso del sistema fotovoltaico, de la multiplicación del peso del panel por el número de paneles. El silicio usado, de las conversiones mencionadas en el apartado de Fabricación en 2. 3.. El área que cubre un panel, de la multiplicación del ancho y alto de un panel. Y, el área que cubren los paneles, de la multiplicación del área que cubre un panel por el número de paneles.

Para hallar la energía en la etapa de fabricación, cada componente (ver TABLA I) se multiplica por el área total de las celdas, resultando la energía por capacidad o la energía usada para cada componente de la etapa de fabricación.

Luego, para hallar las toneladas transportadas de una zona a otra, se transforman las variables silicio usado (la cual representa el peso total que se usó de silicio), área total de las celdas (usando el factor de conversión mencionado en [5]) y peso del sistema fotovoltaico. Cada una de estas variables se multiplica por la distancia a la zona de producción, de ensamblaje y a las de uso y reciclaje, respectivamente. Finalmente, se multiplican por el factor especificado en el apartado de Transporte en 2.3. para hallar la energía de transporte por recorrido.

Seguidamente, para hallar la energía de instalación y desinstalación, se multiplican las siguientes variables de entrada: número de operarios, número de jornadas y energía por operario y jornada (el cual es de 2000 Kcal/jornada en todos los casos).

Finalmente, se suman las energías por cada etapa y se generan las variables de salida: EPBT y huella de carbono.

3. IMPACTO AMBIENTAL

3.1. RECOPILACIÓN DE DATOS

Para obtener las características deseadas en el primer caso (120 Wp nominal y fabricante italiano), se acudió a la página ENF solar [20]. Los resultados se filtraron según la potencia requerida por panel y el origen de los fabricantes; de todos los resultados se eligió el que tiene mayor tiempo de vida, de esta manera, se seleccionó UFLEX [21]. Para iniciar el análisis, se colocaron los datos del fabricante dentro de la herramienta de cálculo. Para este caso, la hoja técnica no se encuentra disponible, por ende, se usaron las dimensiones de las celdas solares del panel solar monocristalino de 140 Wp de potencia nominal, del mismo fabricante [22].

Para el segundo y tercer caso, ya se conoce la empresa exportadora y, por ende, las especificaciones de la hoja técnica. La TABLA IV muestra las variables de entrada más relevantes de los tres casos.

TABLA IV Energía requerida para el proceso de fabricación

| Caso I | Caso II | Caso III | |

| Potencia requerida (MW) | 0.002 | 0.021 | 179.500 |

| Potencia nominal por panel (Wp) | 120 | 400 | 320 |

| Largo de una celda solar (mm) | 130.625 | 86 | 156.750 |

| Ancho de una celda solar (mm) | 156.750 | 166 | 156.750 |

| Número de celdas por panel | 36 | 144 | 72 |

| Peso del panel (kg) | 8.5 | 24.3 | 22.0 |

| Eficiencia del panel | 0.168 | 0.180 | 0.167 |

| AIR (kWh/m2) | 2321.4 | 1481.9 | 2372.5 |

| Largo del panel (m) | 1.130 | 2.108 | 1.956 |

| Ancho del panel (m) | 0.668 | 1.048 | 0.992 |

En el primer caso, la arena de sílica fue transportada de Beijing, China a Tokio, Japón. Una vez que se completó la etapa de producción de celdas solares, los componentes necesarios para fabricar los paneles solares fueron transportados a Génova, Italia, donde la etapa ensambladora se llevó a cabo. Seguido a ello, los paneles solares fueron transportados a Perú, en donde están siendo usados. Finalmente, para el reciclaje, los paneles solares se enviarán a EE. UU., dado que, por el momento no existe una empresa peruana que se dedique exclusivamente al reciclaje de paneles solares.

En el segundo caso, Canadian Solar es una empresa que cuenta con dos sedes principales: una en China y una en Canadá. Para este sistema fotovoltaico en específico, la extracción de materia prima y la producción de celdas solares fueron llevados a cabo en China y el ensamblaje en Canadá. El sistema fotovoltaico fue transportado a Perú en donde se está utilizando. Finalmente, se enviarán a EE. UU. para el reciclaje.

El tercer caso se asemeja mucho al primer caso hasta la etapa ensambladora que, en este caso, se llevó a cabo en EE. UU. Al igual que en los casos anteriores, los paneles solares fueron transportados a Perú para su uso y, como último paso, serán enviados a EE. UU. para el reciclaje.

En la etapa de instalación y desinstalación, para el primer caso, lo usual es la participación de 2 técnicos, lo que da un plazo de 4 días para instalar el sistema fotovoltaico. Para el segundo caso, dado que el número de paneles a instalar es mayor, se puede destacar a 6 técnicos, lo que da 4 días de instalación. En cuanto al tercer caso, nos ayudamos de [23], el cual aproxima el tiempo de construcción de la central solar a 2 años. De ese periodo, se dedujo que participaron alrededor de 300 técnicos.

3.2 RESULTADOS POR ETAPA

La TABLA V corresponde a los resultados obtenidos para cada caso gracias a la herramienta de cálculo. Cabe mencionar que la forma de hallar cada valor de esta tabla se encuentra especificado en 2.4.

TABLA V Energía por capacidad correspondiente a cada caso

| Componente | Caso I | Caso II | Caso III |

| Producción de silicio purificado (MJ/m2) | 1.62E+04 | 1.06E+05 | 9.92E+08 |

| Fundición (MJ/kg) | 4.77E+01 | 4.96E+02 | 4.28E+06 |

| Aserrado de obleas (MJ/m2) | 8.92E+03 | 5.81E+04 | 5.46E+08 |

| Producción de celdas (MJ/m2) | 6.49E+03 | 4.23E+04 | 3.97E+08 |

| Ensamblaje del módulo (MJ/m2) | 8.11E+03 | 5.28E+04 | 4.96E+08 |

| Marco (MJ/m2) | 4.38E+03 | 2.85E+04 | 2.68E+08 |

| Cables y soporte (MJ/m2) | 1.62E+03 | 1.06E+04 | 9.92E+07 |

Luego de calcular la energía necesaria en la etapa de fabricación, se calculó la energía de transporte (marítimo y terrestre). La TABLA VI, VII y VIII muestra los resultados para los tres casos, respectivamente.

TABLA VI Energía de transporte para el primer

| MAR | TIERRA | |

|---|---|---|

| Arena de silica necesaria (t) | 0.075 | 0.075 |

| Distancia a la zona de producción (km) | 2477.17 | 31.79 |

| Energía producida (hacia zona de producción) (MJ) | 9.30E+02 | 0.84E+01 |

| Celdas solares (t) | 0.243 | 0.243 |

| Distancia a la zona de ensamblaje (km) | 17192.50 | 23.66 |

| Energía producida (hacia zona de ensamblaje) (MJ) | 2.09E+04 | 2.01E+01 |

| Paneles solares (t) | 0.187 | 0.187 |

| Distancia a la zona de uso (km) | 12225.92 | 1307.99 |

| Energía producida (hacia zona de uso) (MJ) | 1.14E+04 | 8.56E+02 |

| Distancia a la zona de reciclaje (km) | 6827.70 | 1338.48 |

| Energía producida (hacia zona de reciclaje) (MJ) | 6.38E+03 | 8.76E+02 |

| Energía producida total (MJ) | 3.97E+04 | 1.76E+03 |

TABLA VII Energía de transporte para el segundo caso

| MAR | TIERRA | |

|---|---|---|

| Celdas solares (t) | 1.585 | 1.585 |

| Distancia a la zona de ensamblaje (km) | 23201.21 | 20.40 |

| Energía producida (hacia zona de ensamblaje) (MJ) | 1.84E+05 | 1.13E+02 |

| Paneles solares (t) | 1.264 | 1.264 |

| Distancia a la zona de uso (km) | 6387.19 | 39.18 |

| Energía producida (hacia zona de uso) (MJ) | 4.04E+04 | 1.73E+02 |

| Distancia a la zona de reciclaje (km) | 6827.70 | 65.38 |

| Energía producida (hacia zona de reciclaje) (MJ) | 4.31E+04 | 2.89E+02 |

| Energía producida total (MJ) | 2.67E+05 | 5.76E+02 |

TABLA VIII Energía de transporte para el tercer caso

| MAR | TIERRA | |

|---|---|---|

| Arena de sílica necesaria (t) | 6736.150 | 6736.150 |

| Distancia a la zona de producción (km) | 2477.17 | 31.79 |

| Energía producida (hacia zona de producción) (MJ) | 8.34E+07 | 7.49E+05 |

| Celdas solares (t) | 14883.628 | 14883.628 |

| Distancia a la zona de ensamblaje (km) | 9288.10 | 54.15 |

| Energía producida (hacia zona de ensamblaje) (MJ) | 6.91E+08 | 2.82E+06 |

| Paneles solares (t) | 12339.360 | 12339.360 |

| Distancia a la zona de uso (km) | 6827.70 | 1141.60 |

| Energía producida (hacia zona de uso) (MJ) | 4.21E+08 | 4.93E+07 |

| Distancia a la zona de reciclaje (km) | 6827.70 | 1141.60 |

| Energía producida (hacia zona de reciclaje) (MJ) | 4.21E+08 | 4.93E+07 |

| Energía producida total (MJ) | 1.62E+09 | 1.02E+08 |

Finalmente, la TABLA IX muestra la energía necesaria en la etapa de instalación y desinstalación, según lo indicado por Grupo Ozono Inversiones S.A.C. Este dato se obtuvo de duplicar la energía de instalación total y hacer la conversión de Kcal a MJ.

TABLA IX Energía de instalación y desinstalación para los tres casos

| Caso I | Caso II | Caso III | |

| Numero de operarios | 2 | 6 | 300 |

| Número de jornadas | 4 | 4 | 730 |

| Energía de operario por jornada (Kcal/día) | 2000 | 2000 | 2000 |

| Energía de instalación total (Kcal) | 1.6E+03 | 4.8E+08 | 4.38E+08 |

| Energía de instalación y desinstalación (MJ) | 1.34E+02 | 4.02E+02 | 3.67E+06 |

3.3 RESUMEN DE RESULTADOS

Para el primer caso, por un lado, se procedió a obtener el EPBT del sistema fotovoltaico. Para ello, con (3) se obtuvo que la energía de salida anual por año es de 1.87E+4 MJ/año y la energía total producida durante el ciclo de vida es 8.73E+4 MJ. Con ambos datos reemplazados en (4), se obtuvo que el EPBT es 4.68 años. Por otro lado, para la huella de carbono se usó el factor de emisión relacionado con la energía que se encuentra en [19], el cual tiene el valor de 0.4521 tCO2/MWh que convertido a las unidades con las que se trabajó es 1.26E+04 tCO2/MJ. De esta manera, se obtuvo

que la huella de carbono que produjo el sistema fotovoltaico es 11 tCO2eq.

Para el segundo caso, por un lado, con (3) se obtuvo que la energía de salida anual del sistema fotovoltaico es 8.83E+4 MJ/año y la energía total requerida durante el ciclo de vida es 5.67E+5 MJ. Con ambos datos reemplazados en (4), se obtuvo que el EPBT es 6.42 años. Por otro lado, para la huella de carbono se obtuvo que el sistema fotovoltaico produjo 71.41 tCO2eq.

Finalmente, para el tercer caso, por un lado, con (3) se obtuvo que la energía de salida anual del sistema fotovoltaico es 1.24E+9 MJ/año y la energía total requerida durante el ciclo de vida es 4.52E+9 MJ. Con ambos datos reemplazados en (4), se obtuvo que el EPBT es 3.64 años. Por otro lado, la huella de carbono que produjo el sistema fotovoltaico es 0.57 M tCO2eq.

CONCLUSIONES

La energía de salida de un sistema fotovoltaico tiene más dependencia del AIR, lo que significa que, si un sistema fotovoltaico está ubicado en una zona con poca radiación solar, el EPBT aumentará. Esto sería un problema, dado que los paneles solares tienen un limitado tiempo de vida, lo cual se puede ver en el caso II, en donde el EPBT aumentó radicalmente debido a la poca irradiación.

La etapa de reciclaje, el mantenimiento continuo de los paneles solares y la extracción de materia prima no fueron considerados durante el cálculo del EPBT y de la huella de carbono. Esto debido a que, el mantenimiento de los paneles solares demanda trabajo físico al igual que la instalación y desinstalación y requiere hacerse cada mes, aproximadamente. En cuanto al reciclaje, este incluye procesos químicos y mecánicos que demandan energía. Por último, la extracción de materia prima es un proceso minero que demanda mano de obra y uso maquinaria pesada. Por tal motivo, considerar las tres etapas resultaría en el aumento del EPBT y de la huella de carbono que produce cada sistema fotovoltaico.

La etapa que demanda mayor cantidad de energía es el transporte, debido a la cantidad de kilómetros que se tiene que recorrer desde la extracción de la materia prima hasta el reciclaje del panel. De la misma manera, en la etapa de fabricación, el proceso de producción de silicio de grado metalúrgico está en el mismo orden de magnitud de requerimiento energético que la etapa de transporte.

No es aplicable una comparativa entre los tres sistemas fotovoltaicos, dado que no es objetivo del estudio y se trata de diferentes marcas de paneles solares ubicados en distintas partes del Perú.

La herramienta de cálculo elaborada para el presente estudio puede ser usada para múltiples propósitos como: la comparación de la huella de carbono producida por paneles solares con características similares, pero de distintas marcas que se encuentran en una misma zona, o el análisis y comparación de otras tecnologías de paneles solares.