Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares em

SciELO

Similares em

SciELO  uBio

uBio

Compartilhar

Revista de Investigaciones Altoandinas

versão On-line ISSN 2313-2957

Rev. investig. Altoandin. vol.20 no.2 Puno maio/jun. 2018

http://dx.doi.org/10.18271/ria.2018.366

REPORTE DE CASO

Utilización de la ceniza volante en la dosificación del concreto como sustituto del cemento

Use of the flying ash in the dosing of the concrete as a substitute for the cement

Samuel Huaquisto Cáceres1, Germán Belizario Quispe2

1* Facultad de Ingeniería Civil y Arquitectura de la Universidad Nacional del Altiplano de Puno Perú

2 Facultad de Ingeniería Agrícola de la Universidad Nacional del Altiplano de Puno Perú

* Autor para correspondencia: shuaquisto@unap.edu.pe

RESUMEN

La Central Térmica Ilo 21 genera electricidad a base de carbón y cuyo residuo es la ceniza volante, material contaminante del medio ambiente, el cual es utilizada como adición al cemento para la fabricación del concreto de las diferentes obras civiles, en tal sentido el objetivo del presente estudio fue la dosificación de mezclas de concreto adicionando ceniza volante de tal manera que no disminuya la resistencia y ayude a mitigar el medio ambiente. El material y método empleado es el concreto normal con adiciones de ceniza volante en proporciones de 2.5%, 5.0%, 10.0% y 15.0% para roturas a los 7, 14, 28 y 90 días. Los resultados indican que a los 28 días se tienen resistencias en promedio de 221kg/cm2 para concreto normal, para concreto con 2.5% de ceniza volante 223kg/cm2, para el 5.0% 231kg/cm2, para el 10.0% 200 kg/cm2 y 192kg/cm2 para el 15% de ceniza volante respectivamente. En conclusión la ceniza volante se debe utilizar como sustitución al cemento en un rango menor al 10%, más allá de este valor disminuye la resistencia del concreto, por lo que puede resultar perjudicial a la hora de realizar los controles de calidad.

PALABRAS CLAVE: cemento, ceniza-volante, concreto, diseño.

ABSTRACT

Concrete is the most common material used in most civil works because it is a highly resistant and with material steel has a good structural behavior, its production is used as the main cement component, which directly affects the cost, which is why it seeks to reduce the amount of cement with the addition of fly ash, which is a pollutant, waste of power plants. The objective was to dose mixtures of added fly ash as a substitute for the cement in such a way that it does not diminish the resistance of this one and to find the optimal dosage. The material and method used is normal concrete with fly ash additions to the design in proportions of 2.5%, 5.0%, 10.0% and 15.0% for breakages at 7, 14 and 28 days. The results indicate that after 28 days have resistances averaging 221kg/cm2 for both normal concrete as well as concrete with fly ash 2.5%, 231kg/cm2 for 5.0%, 200kg/cm2 to 10.0% and 192kg/cm2 for 15% of fly ash respectively. In conclusion fly ash it improves concrete strength in a range from 3% to 6% beyond these values reduces the strength of concrete, so it can be harmful.

KEY WORDS: cement, fly-ash, concrete, design.

INTRODUCCIÓN

El concreto es uno de los materiales más usados en la Región Puno y el Perú para la construcción de todo tipo de obras civiles. Su dosificación requiere el uso de adiciones de distinta naturaleza, de manera que se tenga un concreto de mayor calidad, en este sentido surge la posibilidad de utilización de la ceniza volante como sustituto a ser adicionado en la dosificación del concreto para darle mayor resistencia, durabilidad y trabajabilidad y no solo eso, sino que al ser un material contaminante del medio ambiente, su utilización en pequeñas cantidades en la dosificación del concreto resulta ser adecuada de tal manera reducir su impacto ambiental en zonas de exposición.

Las cenizas volantes se constituyen en un residuo ecológicamente problemático que deben eliminar las centrales termoeléctricas evitando que permanezcan en los depósitos donde son almacenados y ubicadas al aire libre. Esta práctica se convierte en un peligro ambiental, ya que su contacto con el agua, el suelo y el aire, genera graves problemas de contaminación (Cifuentes P. & Ferrer J., 2006). Siendo la contaminación ambiental, cambio indeseable en las características físicas, químicas o biológicas del aire, el agua, el suelo y otros factores ambientales que pueden afectar de manera adversa la salud, la supervivencia y las actividades de los seres vivos. Entonces existe una necesidad apremiante y continua de desarrollar nuevos métodos de reciclaje para la ceniza volante de carbón frente a sus peligros y sus aplicaciones actuales y potenciales incluido el uso en la mejora del suelo, industria de la construcción, industria cerámica, catálisis, etc. (Yao, y otros, 2015).

Muchos estudios han sido desarrollados para evaluar la influencia del uso de ceniza volante con propiedades puzolánicas en la trabajabilidad del concreto y en su calidad, en términos de su resistencia a la compresión y de los niveles de contracción por secado; en uno de los estudios el objetivo consistió en determinar el consumo óptimo de ceniza volante para obtener la máxima resistencia a la compresión en concretos con una consistencia dada, así como evaluar los niveles de contracción por secado (Duran H. & Rivera T., 2007).

La ceniza volante es un subproducto de la combustión del carbón pulverizado en plantas generadoras de electricidad y es el material cementante suplementario más utilizado en los Estados Unidos (Kosmatka, Kerkhoff, Panarese, & Tanesi, 2004). Bajo la ignición en el horno, la mayor parte de la materia volátil y el carbono del carbón se queman. Durante la combustión, las impurezas minerales del carbón (tales como arcilla, feldespato, cuarzo y esquisto) se funden en suspensión y se transportan hacia afuera de la cámara por los gases de escape.

Las cenizas volantes son el residuo finamente dividido resultante de la combustión del carbón, ya sea en trozos o en polvo, el cual es transportado desde su almacenamiento por los gases de combustión (Rivva L., 2008). Esta ceniza volante, obtenida de la quema del carbón utilizado como combustible en la generación de energía eléctrica, es considerada como un contaminante siendo beneficioso cuando es adicionada al concreto, en cantidades pequeñas, para mejorar su resistencia, ya que el aumento del contenido de cenizas del 15 al 35% no modifica significativamente el comportamiento mecánico del material (Molina B., Moragues T., & Gálvez R., 2008). La ceniza volante no es muy utilizada en nuestro país debido a la falta de difusión acerca de los beneficios que podría generar en el concreto, en países de mayor desarrollo tecnológico se viene usando como un subproducto para la elaboración de cementos y concretos adicionados.

La ceniza volante es uno de los tipos de adiciones activas empleadas en la fabricación de cementos y hormigones (Rodriguez S., 1988), conocida también como ceniza de combustible pulverizado, es la ceniza precipitada electrostáticamente de los humos escapados de las estaciones de fuerza motriz que funcionan a base de carbón, y es la puzolana artificial más común (Neville M., 1988), en sus componentes prevalecen elementos minerales. La adición de las cenizas al concreto reduce su costo, se utiliza menos cemento y se mejora algunas de sus propiedades como su trabajabilidad, durabilidad, densidad y sangrado, su impermeabilidad, su resistencia al ataque químico sobre todo de sulfatos y su resistencia a la compresión.

Las bajas relaciones agua/cemento, obtenidas como consecuencia de la adición de ceniza volante, permiten reducir la retracción por secado y la resistencia a la abrasión en concretos fluidos. Los resultados obtenidos consolidan los argumentos técnicos y ecológicos para seguir promoviendo el uso de concretos con ceniza volante (Valdez, Duran, Rivera, & Juárez, 2007). El empleo de cemento sulforresistente y adiciones mejora las características mecánicas y durables de los hormigones frente a sulfatos. Las adiciones de humo de sílice presentan una intensa actividad puzolánica a edades tempranas y una estructura porosa más compacta que no experimenta grandes modificaciones con el tiempo. Un comportamiento distinto tienen la ceniza volante y la escoria de alto horno, ya que muestran una evolución positiva de sus propiedades mecánicas y microestructurales a edades más largas, por tanto hormigones elaborados con cementos sulforresistentes y adiciones, mejoran las características mecánicas y microestructurales de la matriz cementicia (Bernal Camacho, Mahmoud Abdelkader, Reyes Pozo, & Moragues Terrades, 2013).

Por otro lado, en un estudio realizado sobre la porosidad, se ha determinado que las cenizas volantes la reducen parcialmente en la pasta de cemento y las interfaces árido-pasta y armadura-pasta, lo cual contribuye a una mayor durabilidad y, en algunos casos, a una mayor resistencia a largas edades siempre y cuando el hormigón se haya curado en condiciones de humedad (Argiz, Menéndez, & Sanjuán, 2013). Así también estos concretos presentan condiciones durables adecuadas a los ciclos de hielo-deshielo (Menéndez, de Frutos, & Andrade, 2009), los cuales pueden resultar beneficiosas para regiones que se encuentran a gran altura respecto al nivel del mar.

Las partículas individuales de cenizas volantes de carbón están en el rango de menos de 1 μm a más de 1mm de tamaño. Las partículas de cenizas volantes apropiadas para ser usadas como puzolana en concretos pasan en su mayoría el tamiz Nº 325 (45 μm) con contenidos de humedad presentes menores a 1%. Su composición química es compleja, la mayoría son de naturaleza silícea y de bajo contenido de óxido de calcio, es decir: óxido de aluminio (Al2O3), óxido férrico (Fe2O3), óxido de calcio (CaO), sílica (SiO2) (Molina B., Moragues T., & Gálvez R., 2008), además de óxido de magnesio (MgO) y trióxido de azufre (SO3). Existen dos clases comunes en nuestro medio, las cenizas de la Clase F son normalmente producidas por carbón con alto calor de energía, tales como los carbones bituminosos y antracíticos y raramente contienen más del 15% de óxido de calcio. Las cenizas de la Clase C sub-bituminosas típicamente contienen más del 20% de óxido de calcio y tienen propiedades cementantes y puzolánicas.

La resistencia en compresión del concreto es la carga máxima por unidad de área antes de la falla (agrietamiento, rotura), el cual debe ser alcanzado a los 28 días después de vaciado y realizado el curado respectivo según normatividad. La resistencia del concreto no puede probarse en condición plástica, por lo que el procedimiento acostumbrado consiste en tomar muestras durante el mezclado. La resistencia del concreto depende principalmente de la concentración de la pasta de cemento, que se acostumbra expresar principalmente en términos de la relación agua/cemento, mientras mayor es ésta relación menor es la resistencia del concreto, a esta pasta de cemento se adiciona la ceniza volante.

El concreto es un material artificial compuesto (Rivva L, 2000) por una mezcla adecuada dosificada de cemento, agua, agregados y opcionalmente aditivos, que inicialmente denota una estructura plástica y moldeable, que posteriormente adquiere una consistencia rígida con propiedades resistentes, entre sus componentes se tiene: Cemento Portland (7%-15%), agua (15%-22%), agregados (60%-75%), aire (1%-3%) y aditivos adicionados entre ellos puede ser ceniza volante. El cemento es un aglomerante hidrófilo, resultante de la calcinación de rocas calizas, areniscas y arcillas, para obtener un polvo muy fino que en presencia de agua adquiere propiedades de endurecimiento, resistencia y adherencia. Los componentes principales del cemento son: Silicato de Tricalcio C3S, Silicato de Bicalcio C2S, Aluminato de Tricalcio C3A, Aluminoferrato C4AF (Molina B., Moragues T., & Gálvez R., 2008), adicionalmente se agrega yeso SO3. Los agregados constituyen una importante parte del concreto, aproximadamente el 75% de la masa, su rol es evidentemente de gran importancia. El concreto se hace con partículas de agregado de una variedad de tamaños. La alternativa de uso más común en la fabricación de concretos de buena calidad consiste en obtener el agregado en por lo menos dos partes separadas, con la división principal en el tamaño de partícula de 9.5 mm o la malla número 3/8" de la ASTM. Así, se divide el agregado fino (arena) del agregado grueso (grava).

Finalmente, el objeto de estudio fue la determinación de porcentajes de ceniza volante a utilizar en la dosificación de mezclas de concreto con el fin de no disminuir la resistencia de esta y que se permita mitigar el medio ambiente producto de este agente contaminante.

MATERIAL Y MÉTODOS

La investigación fue cuantitativa de carácter no experimental, del tipo comparativo, en el cual se tienen las variables porcentaje de ceniza volante y resistencia del concreto.

El ámbito de estudio son los concretos convencionales elaborados en la ciudad de Puno, la cual se ubica a una altitud de 3820 msnm Latitud 15° 49’ 40´´ Sur y Longitud 70° 00’ 44´´ Oeste. La precipitación promedio anual es menor de 700mm, temperatura variable con oscilaciones entre una máxima de 19.2°C y una mínima de -2.7°C, con una temperatura media de 8.8°C, según el Servicio Nacional de Meteorología e Hidrología - SENAMHI – Puno.

Se han elaborado 60 especímenes de prueba (3 por categoría) para concreto normal según el método ACI, al 0.0% de ceniza, 2.5%, 5.0% 10.0% y 15.0% del peso del cemento para roturas a los 7, 14, 28 y 90 días, en una prensa ELE Modelo ADR 1500.

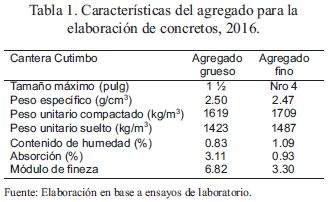

El cemento usado es del tipo IP puzolánico con peso específico de 3.15gr/cm3. El agua utilizada es potable y los agregados fueron obtenidos de la cantera de Cutimbo, ubicada a 24Km., de la ciudad de Puno.

Las características de los agregados son las que se muestran en la tabla 1. Para la determinación de la resistencia del concreto se realizaron probetas cilíndricas, de 30cm de altura y diámetros de 15cm. Las probetas permanecieron en el molde de 20 a 24 horas, después fueron curados bajo agua hasta el momento del ensayo a temperatura ambiente controlada media de 9°C.

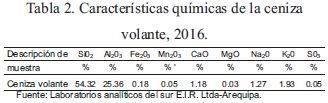

La ceniza volante se considera puzolana cuyo índice de actividad puzolánica es de 129% superior a lo establecido por la norma, procedimiento de la ASTM C311-04. Estos desechos de la combustión son sometidos a molienda hasta obtener la ceniza volante a un tamaño medio de partícula de 23,9 µm (granulómetro por difracción laser), que es similar al tamaño del cemento. La adición al concreto de estos suplementos finos permite mejorar sus propiedades reológicas y mecánicas (Silva & Delvasto, 2014). Además, el empleo de estas adiciones minerales muy finas disminuye la segregación y exudación del concreto, básicamente producto del efecto de un mayor empaquetamiento (Liu, 2010) es por ello que para el presente estudio se evaluó también la porosidad del concreto. La ceniza volante usada es del tipo F, producidas normalmente a partir de la combustión de antracitas y carbones bituminosos y cuya suma de óxidos ácidos es mayor del 70% (Santaella V., 2001). Una muestra de 4 kg de ceniza volante, extraído de la central termoeléctrica de Ilo 21, sometida a análisis químicos arrojó los siguientes resultados:

Algunos componentes importantes de la caracterización química de la ceniza volante son el contenido de sulfatos, humedad y pérdida por calcinación.

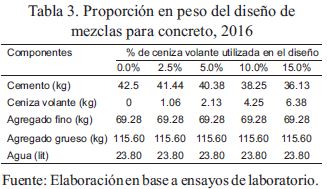

RESULTADOS

El diseño de mezclas fue realizado para un concreto de f´c=210kg/cm2, asentamiento de 3.0"-4.5" y relación agua cemento 0.56. La determinación de la proporción en peso del diseño, mostró los siguientes resultados: Cemento 386.26/386.26=1, Agregado Fino 629.12/386.26=1.63, Agregado Grueso: 1051.18/386.26=2.72, Agua 215.72/386.26=0.56. Por tanto, la proporción en peso del diseño de la mezcla de concreto es la mostrada en la tabla 3.

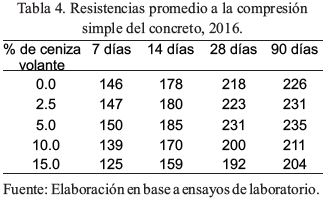

Los resultados de la resistencia promedio a la compresión del concreto a los 7, 14, 28 y 90 días se presentan en la tabla 4, con los respectivos % de ceniza volante adicionados a la mezcla de concreto como sustituto parcial del cemento.

De la tabla 4 se observa que valores máximos de resistencias a compresión simple del concreto, a los 7, 14, 28 y 90 días, son alcanzadas para un contenido de ceniza volante del 5%. Contenidos de ceniza volante mayor al 10% reduce la resistencia del concreto, inclusive por debajo del permitido, en cambio valores por debajo del 7,5% de ceniza volante mantienen la resistencia a compresión simple del concreto en un rango permitido. Por otro lado también se puede observar que no hay diferencia significativa de la resistencia a los 90 días respecto de los 28.

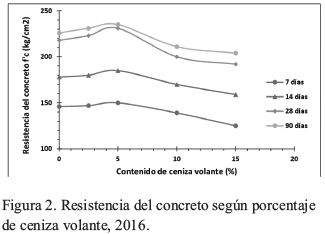

La resistencia del concreto en función al porcentaje de ceniza volante y según el número de días transcurridos aumenta hasta un punto máximo y disminuye a medida que este contenido de ceniza volante aumenta, tal como se ilustra en la figura 2. El porcentaje óptimo está dentro del rango aproximado del 3% al 6% de contenido de ceniza, siendo un valor medio el más óptimo.

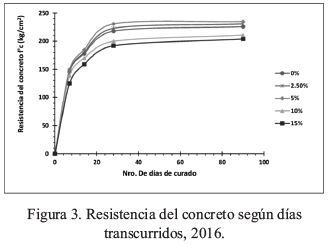

De la figura 3 se observa que la resistencia del concreto aumenta según días transcurridos. Alcanza una resistencia considerable hasta los 28 días a partir del cual la pendiente de la curva tiende a ser más horizontal. También se observa que entre el 0% y 5% de ceniza volante no hay mucha diferencia a los 90 días.

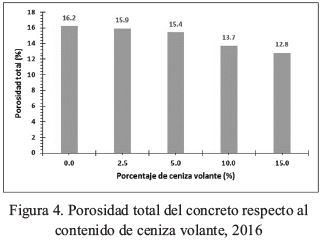

Respecto a la porosidad del concreto endurecido, ésta se ha evaluado por medida de intrusión de mercurio y es como se observa en la figura 4 respecto a la muestra patrón y los porcentajes de ceniza volante.

De la figura 4 se puede apreciar una disminución de la porosidad del concreto con el aumento de la ceniza volante en la dosificación, este varía desde 16.2% al 0% de ceniza volante hasta 12.8% al 15% de ceniza volante.

DISCUSIÓN

A los 28 días las briquetas de concreto con el contenido del 5% de ceniza volante alcanzan mayores resistencias, por tanto las cenizas volantes pueden contribuir a mejorar la resistencia a compresión del concreto a edades tan tempranas como los 28 días (Molina B., Moragues T., & Gálvez R., 2008), dándole la calidad requerida. También es factible diseñar concretos adicionados con ceniza volante con la misma resistencia especificada con la certeza que a edades mayores a los 28 días su incremento resistente será mayor que los concretos normales (Cifuentes P. & Ferrer J., 2006). Esta afirmación es corroborada por el presente estudio, por lo que en todas las dosificaciones realizadas, a medida que aumenta la edad del concreto, aumenta también la resistencia del concreto. Por otro lado concretos efectuados con este tipo de residuo alcanzan excelentes propiedades mecánicas y mayor durabilidad por su resistencia a los agresivos ácidos y a la reacción árido-álcali; sin embargo, es necesario tener en cuenta que la reacción de hidratación de la ceniza volante es más lenta que la del cemento Portland, por ello, se obtienen mejores resistencias pero en periodos de tiempo más largos (Suárez S., 2010); en consecuencia sería recomendable considerar para las mezclas de concreto con ceniza volante una edad de diseño mayor a los 28 días (Vásquez P., 2010).

En estudios realizados se indica que la influencia de la ceniza volante sobre el desarrollo de la resistencia a la compresión es aceptable a cortas edades y excelente a edades de curado más prolongado o superiores a los 28 días, logrando incrementos resistentes cercanos al 20%, 21% y 18% cuando es incorporado como sustituto parcial del cemento en porcentajes del 10%, 20% y 30% respectivamente (Robayo, Mattey, Silva, & Delvasto, 2016). Otros estudios indican que la adición del 10% de ceniza volante, se considera el porcentaje óptimo de adición ya que incrementa la resistencia mecánica del mortero en un 35% a edades de 28 días de curado y genera efectos positivos en las propiedades de durabilidad (Burgos, Angulo, & Mejía, 2012), en otro estudio, también se indica que el porcentaje óptimo de adición de ceniza volante es del 10% desde el punto de vista mecánico (Valderrama, Torres, & Mejía, 2011), sin embargo, para nuestro estudio a partir de esta proporción, la resistencia disminuye debido a la baja temperaturas de curado; por tanto la proporción óptima de ceniza volante para el diseño de mezclas de concreto es del 0% al 7.5%. Ésta dosificación no es para morteros; sino para concretos de 210kg/cm2 que llevan acero de refuerzo.

El uso de grandes volúmenes de ceniza volante bajas en calcio (Clase F) tiene una excelente durabilidad con respecto a la acción de las heladas, tiene muy baja permeabilidad a los iones cloruro y no muestra expansión adversa cuando se incorporan agregados altamente reactivos al concreto (Malhotra, 1990), atribuible a que las partículas finas de ceniza volante alojadas en los espacios entre las partículas de cemento agregado y al contribuir a reducir el sangrado en la zona de transición pasta-agregado de tal manera que muestren menos contracción por secado (Nath & Sarker, 2011). Situación corroborado en un estudio en la que se revela que las propiedades de durabilidad de los hormigones que contienen 38% de cenizas volantes de clase F y "% de Nano Sílice como reemplazo parcial del cemento son superiores a las del hormigón ordinario que contienen 100% de cemento (Macquarie Supit & Ahmed Shaikh, 2015). Además, la ceniza volante reduce la generación de calor de hidratación, aumenta la resistencia a la acción de los sulfatos y aparte se obtiene un producto sustentable ya que es un desecho industrial contaminante. El uso de la ceniza volante ayuda a aumentar la trabajabilidad y disminuye la pérdida de revenimiento (Duran H. & Rivera T., 2007), aunque el consumo de cementante total aumenta de 150kg/m3 a 375kg/m3, el costo del cementante es mucho más barata, ya que la ceniza volante sustituye al cemento Pórtland.

Respecto a la porosidad del concreto se puede apreciar una disminución de esta cuando hay aumento de ceniza volante por efecto de la carbonatación, esta situación no implica aumento de la resistencia del concreto; Por tanto el uso de este tipo de puzolanas requiere un mayor tiempo de reactividad para lograr desarrollar al máximo su actividad puzolánica (Valdez-Tamez, Durán-Herrera, Fajardo-San Miguel, & Juaréz-Alvarado, 2009). Valores moderados de adición parecen proporcionar mejores factores de eficacia por el mayor contacto entre las cenizas y los productos de hidratación del cemento, favoreciendo la reacción puzolánica de las cenizas. Una dosis elevada de cenizas parece obstaculizar el óptimo aprovechamiento de las mismas, porque impide el contacto entre la portlandita y las cenizas volantes, lo que disminuye su coeficiente de eficacia (Molina B., Moragues T., & Gálvez R., 2008).

CONCLUSIONES

La ceniza volante utilizada en el diseño de mezclas de concreto en porcentajes del 0% al 7.5% mantiene una resistencia normal según especificación; además a los 28 días para estos porcentajes de ceniza volante se alcanzan resistencias por encima de la resistencia del concreto normal, por tanto con el efecto de mitigar el medio ambiente se debe usar las mezclas de ceniza volante en proporciones menores al 10%

Porcentajes ceniza volante mayores al 10% en el diseño de mezclas de concreto disminuye la resistencia del mismo por tanto en necesario utilizar adiciones como la nano sílice, aditivos u otros insumos.

Al sustituir el cemento con la ceniza volante para el aumento de la resistencia del concreto es necesario utilizarlo en un porcentaje óptimo del 3% al 6% sin adición de otras sustancias, de tal manera darle trabajabilidad, durabilidad y menor costo en su elaboración.

Finalmente el hecho de adicionarle ceniza volante al concreto implica una reducción de la porosidad dada la finura de este, lo que no implica aumento de la resistencia.

AGRADECIMIENTOS

A la Revista de Investigaciones Altoandinas de la Universidad Nacional del Altiplano de Puno por permitir la publicación de la presente.

REFERENCIAS BIBLIOGRÁFICAS

Argiz, C., Menéndez, E., & Sanjuán, M. (2013). Efecto de la adición de mezclas de ceniza volante y ceniza de fondo. Materiales de construcción, 49-64.

Bernal Camacho, J., Mahmoud Abdelkader, S., Reyes Pozo, E., & Moragues Terrades, A. (2013). Estudio de la influencia de los medios con presencia de sulfatos en hormigones con cementos sulforresistentes y adiciones minerales. Parte 1: Hormigones expuestos a sulfato sódico (Na2SO4). Revista de la construcción, 14-29.

Burgos, D., Angulo, D., & Mejía, R. (2012). Durabilidad de morteiros adicionados com cenizas volantes de alto contenido de carbón. Rev. Latin Am. Metal. Mat., 61-70.

Cifuentes P., A., & Ferrer J., C. (2006). Análisis del comportamiento mecánico a edades tardías del concreto hidráulico con adición de cenizas volantes de termopaipa.Bucaramanga: Universidad Industrial de Santander. [ Links ]

Duran H., A., & Rivera T., J. (2007). Concreto para uso estructural, económico, durable y sustentable con alto contenido de ceniza volanta. Ciencia FIC, 39-52.

Kosmatka, S., Kerkhoff, B., Panarese, W., & Tanesi, J. (2004). Diseño y control de mezclas de concreto. EE.UU.: Portland Cement Association. [ Links ]

Liu, M. (2010). Self-compacting concrete with different levels of pulverized fuel ash. Construct Building Materials, 1245-1252.

Macquarie Supit, S. W., & Ahmed Shaikh, F. U. (2015). Durability properties of high volume fly ash concrete containing nano-silica. Materials and Structures, 2431-2445.

Malhotra, V. (1990). Durability of concrete incorporating high-volume of low-calcium (ASTM Class F) fly ash. Cement and Concrete Composites, 271-277.

Menéndez, E., de Frutos, J., & Andrade, C. (2009). Internal deterioration of mortars in freeze-thawing: non-destructive evaluation by means of electrical impedance. Advanced Materials Research, 1-11.

Molina B., O., Moragues T., A., & Gálvez R., J. (2008). La influencia de las cenizas volantes como sustituto parcial del cemento Portland en la durabilidad del hormigón: Propiedades físicas, difusión del ión cloruro y del dióxido de carbono. Anales de la Mecánica de fracturas 25, 575-580. [ Links ]

Nath, P., & Sarker, P. (2011). Effect of Fly Ash on the Durability Properties of High Strength Concrete. Procedia Engineering, 1149-1156.

Neville M., A. (1988). Tecnología del concreto. México: Limusa. [ Links ]

Rivva L, E. (2000). Naturaleza y materiales del concreto. Lima: Instituto de la Construcción y Gerencia. [ Links ]

Rivva L., E. (2008). Materiales para concreto. Lima: Instituto de la Construcción y Gerencia. [ Links ]

Robayo, R., Mattey, P., Silva, Y., & Delvasto, S. (2016). Obtención de un concreto autocompactante empleando adiciones de escoria de carbón finamente molida. Ingeniería y desarrollo, 24-43.

Rodriguez S., J. (1988). Empleo de cenizas volantes en la fabricación de los hormigones. Revista de obras públicas, 49-51.

Santaella V., L. (2001). Caracterización física, química y mineralógica de las cenizas volantes. Ciencia e Ingeniería Neogranadina, 47-62.

Silva, J., & Delvasto, S. (2014). Conreto autocompactante con diferentes niveles de ceniza volante y escoria de combustión de carbón. Revista colombiana de materiales, 1-9.

Suárez S., S. (2010). Mezclas binarias y ternarias basadas en cenizas volantes. Influencia del activador sobre la formación de fases y resistencias mecáncias. Catalunya: Universidad Politécnica de Catalunya. [ Links ]

Valderrama, C., Torres, J., & Mejía, R. (2011). Características de desempeño de un concreto con cenizas volantes de alto nivel de inquemados. Ingeniería e investigación, 39-46.

Valdez, P., Duran, A., Rivera, J., & Juárez, C. (2007). Concretos fluidos con altos volúmenes de ceniza volante. Ciencia UANL, 49-57.

Valdez-Tamez, P., Durán-Herrera, A., Fajardo-San Miguel, G., & Juaréz-Alvarado, C. (2009). Influencia de la carbonatación en morteros de cemento Pórtland y ceniza volante. Ingeniería, investigación y tecnología, 39-49.

Vásquez P., E. (2010). Concreto de alto desempeño con elevado consumo de ceniza volante. México: Universidad Nacional Autónoma de México. [ Links ]

Yao, Z., Ji, X., Sarker, P., Tang, J., Ge, L., Xia, M., & Xi, Y. (2015). A comprehensive review on the applications of coal fly ash. Earth-Science Reviews, 105-121.

Artículo recibido:05/09/2017

Artículo aceptado:29/03/2018

On line: 27/04/2018