Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares em

SciELO

Similares em

SciELO  uBio

uBio

Compartilhar

Revista de Investigaciones Altoandinas

versão On-line ISSN 2313-2957

Rev. investig. Altoandin. vol.21 no.4 Puno out./dic. 2019

http://dx.doi.org/10.18271/ria.2019.506

10.18271/ria.2019.506

ARTÍCULO ORIGINAL

Elaboración de una mezcla alimenticia a base de quinua (Chenopodium quinoa Willd), cañihua (Chenopodium pallidicaule Aellen), cebada (Hordeum vulgare L.) maiz (Zea mays L.), haba (Vicia faba L.) y soya (Glycine max L. Merr) por proceso de cocción – extrusión

Elaboration of a food mixture based on quinoa (Chenopodium quinoa Willd), cañihua (Chenopodium pallidicaule Aellen), barley (Hordeum vulgare L.) corn (Zea mays L.), bean (Vicia faba L.) and soybean (Glycine max L Merr) by cooking process - extrusion

Juan Marcos Aro Aro* & Marienela Calsin Cutimbo

Departamento de Agroindustrias, Universidad Nacional del Altiplano, Puno, Perú

*Autor para correspondiencia E-mail: jmaro@unap.pe

RESUMEN

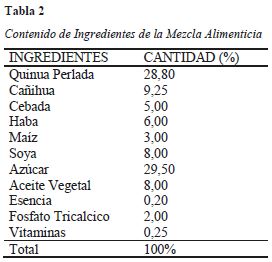

La investigación tiene como objetivo formular una mezcla alimenticia a base de quinua, cañihua, cebada, maíz, haba y soya empleando tecnología de cocción – extrusión. Lamezcla optima se realizó con formulaciones de mejor computo químico siendo favorecido la mezcla que contiene 28,8% de quinua perlada, 9,25% de cañihua, 5,00%de cebada, 6,00% de haba, 3,00% de maíz, 8,00% de soya, 29,50% de azúcar, 8,00% de aceite vegetal, 0,20% de esencia, 2,00% de fosfato tricalcico y 0,25% de vitaminas. La mezcla fue sometida al proceso de cocción extrusión utilizando un 15% de humedad, 180 ºC de temperatura y 457 rpm, obteniéndose un índice de gelatinización 98,30% considerándose un buen índice de cocción de la mezcla instantánea. Se evaluó las características funcionales de la mezcla instantánea seleccionada obteniendo, índice de absorción con 6,1%, indicie de solubilidad con 19,8%, índice de expansión con 1,64 cm y el índice de solubilidad de nitrógeno con 35%. La calidad de la proteína de la mezcla instantánea indicó que es una proteína de muy buena calidad ya que, en relación a la caseína de la leche, la digestibilidad aparente, digestibilidad verdadera, utilización de proteína neta y valor biológico fueron de 90%, 78% y 89%. Las pruebas sensoriales fueron favorables para el sabor quedando por mejorar el olor y color mediante saborizantes y colorantes en la mezcla instantánea y los análisis microbiológicos fueron aceptados después de 10 días de almacenamiento a una temperatura ambiente. Se concluye una vida útil de 90 días.

Palabras clave: Mezcla Alimenticia, Quinua, Cañihua. Cocción – extrusión

ABSTRACT

The research aims to formulate a food mixture based on quinoa, cañihua, barley, corn, beans and soy using cooking - extrusion technology. The optimal mixture was made with formulations of better chemical computation, the mixture containing 28.8% pearl quinoa, 9.25% cañihua, 5.00% barley, 6.00% bean, 3.00% corn, 8.00% soybeans, 29.50% being favored of sugar, 8.00% of vegetable oil, 0.20% of essence, 2.00% of tricalcium phosphate and 0.25% of vitamins. The mixture was subjected to the extrusion cooking process using 15% humidity, 180° C temperature and 457 rpm, obtaining a gelatinization index 98.30% considering a good cooking index of the instant mixture. The functional characteristics of the selected instant mixture were evaluated obtaining, absorption index with 6.1%, solubility index with 19.8%, expansion index with 1.64 cm and nitrogen solubility index with 35%. The quality of the instant mix protein indicated that it is a very good quality protein since, in relation to milk casein, the apparent digestibility, true digestibility, net protein utilization and biological value were 90%, 78 % and 89%. The sensory tests were favorable for the taste and the smell and color were improved by means of flavorings and dyes in the instant mixture and the microbiological analyzes were accepted after 10 days of storage at room temperature. A useful life of 90 days is concluded.

Keywords: Food Mix, Quinoa, Cañihua. Cooking - extrusion

INTRODUCCIÓN

Los consumidores conscientes de las consecuencias que producen el consumo de bocaditos no saludables, expresaron su preferencia hacia bocaditos que presenten los siguientes atributos: ingredientes naturales, libres de colorantes y sabores artificiales, libre de organismos genéticamente modificados; bajos en sodio, azúcar, grasa, calorías; altos en proteína, fibra y con granos enteros (The Nielsen Company, 2014). El desarrollo de nuevos productos con dichas características requiere del uso de tecnologías en el procesamiento de alimentos. Una tecnología utilizada en el desarrollo de bocaditos es la cocción por extrusión. Además, la extrusión es una tecnología que permite crear nuevos productos utilizando ingredientes tradicionales y novedosos para la fabricación de bocaditos saludables (Singh et al., 2007).

La cocción por extrusión es un proceso versátil y altamente eficiente que se ha utilizado para fabricar bocadillos a base de cereales durante décadas (Li, et al., 2019). La extrusión es un proceso de alimentos a alta temperatura a corto plazo (Huang, et al., 2019), que comprende operaciones como el mezclado, cocinado, amasado, cizallado, moldeado (Xu et al., 2016), Tiene varios efectos beneficiosos, como la gelatinización de almidón, la reducción de la oxidación de lípidos, la mejora de las fibras dietéticas solubles (Huang, et al., 2019). Durante la cocción por extrusión, muchas características del producto dependen de la variable de extrusión (Honců, et al., 2016). Además, los estudios mostraron que el contenido de humedad del alimento y la temperatura de extrusión son los factores más importantes que tienen un efecto extremo en las propiedades del producto extruido, incluido el cambio de la digestibilidad de las proteínas (Balandrán-Quintana, et al., 2010), promoviendo la gelatinización del almidón y la desnaturalización de las proteínas (Singh, et al., 2010).

Los cereales son apropiados para la extrusión por su elevado contenido de almidón y tienen excelentes propiedades de expansión, característica que es indispensable en este tipo de productos. La proteína de los cereales, tiene alto contenido de aminoácidos azufrados, pero bajo en lisina, respecto de los requerimientos establecidos por la FAO (1991). En contraste, las leguminosas tienen altos contenidos de proteínas, ricas en lisina, pero deficientes en aminoácidos azufrados. Sin embargo, los niveles de almidón son menores en comparación con los cereales. Es por esto, que por sí solas, las leguminosas no resultan ser los materiales adecuados para la extrusión (Pérez-Navarrete, et al., 2006). Por lo tanto, se tiene como objetivo formular una mezcla alimenticia a base de quinua (Chenopodium quinoa Willd), cañihua (Chenopodium pallidicaule Aellen), cebada (Hordeum vulgare L.), maíz (Zea mays L.), haba (Vicia faba L.) y soya (Glycine max L.Merr) empleando la tecnología de cocción – extrusión de bajo costo y orientado como alimento complementario a niños de edad escolar para el Departamento de Puno.

MATERIALES Y MÉTODOS

Equipos e Instrumentos. Extrusor de Alimentos de 01 tornillo sin fin, cronómetro, Termómetro, balanza analítica, balanza Berkelt, estufa a presión atmosférica, bioterio.

Análisis de composición químico proximal. Se realizaron evaluaciones de contenido de Humedad, proteína, grasa, fibra, ceniza, Índice de peróxido de acuerdo a los métodos citados por AOAC (1990).

Análisis funcional

-

Índice de Solubilidad de Agua (WSI) e Índice de Absorción de Agua (WAI). Se determinaron según el método descrito por Salazar de Buckle et al. (1973).

-

Índice de Solubilidad de Nitrógeno (NSI). Se utilizó el método de Coulter y Lorenz (1991).

-

Grado de Gelatinización del Almidón (DG). Se determinó según el método (Gómez y Aguilera, 1985).

Calidad proteica. La evaluación de la calidad proteica se realizó a través de un bioensayo, basado en el método diseñado por Cárdenas, (1994). Esta clase de ensayo utiliza ratas en crecimiento y evalúa la ganancia de peso por gramo de proteína ingerido (PER); se determinó también la Utilización de Proteína Neta (NPU), Digestibilidad (Da), Digestibilidad Verdadera (Dv).

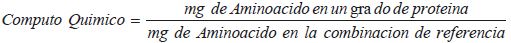

Score o Cómputo Químico. Se trabajó de acuerdo al método recomendado por el último comité FAO/OMS/UNU (1985).

Metodología para la Selección de las Formulaciones. Para la formulación se utilizaron proporciones variables de Quinua, Cañihua, Cebada, Maíz, Haba y Soya expresadas en base seca. Las mezclas fueron evaluadas mediante la predicción de la calidad proteica a través del valor del Cómputo Químico ó Score Químico; Según Pellet y Vernon (1980) con la finalidad de seleccionar una mezcla adecuada.

Preparación de la Mezcla para el Proceso Experimental de Cocción-Extrusión.

La elaboración de la Mezcla a Extruir utilizo procedimientos para uniformizar los tamaños de partícula, Casas (1996) reportó que deben estar entre 0,4 a 0,8 mm. Se utilizaron granos de quinua y cañihua lavadas, secadas y seleccionadas, así como grits de cebada, maíz, habas y soya obtenidas después de ser seleccionadas y molidas.

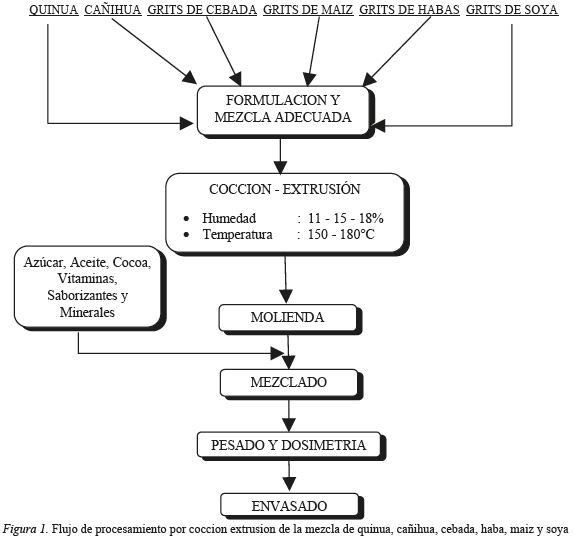

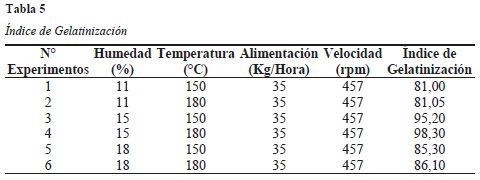

Para este proceso se mezclaron porcentaje en peso, de acuerdo al cálculo del cómputo químico expresados en porcentajes de aminoácidos, los cuales fueron transformados en forma de grits uniformizando el tamaño de partícula, con una humedad de 11, 15 y 18%, Temperatura de salida durante el proceso 150 y 180°C, con una mezcla de Quinua 28%, Cañihua 9%, Cebada 4%, Maíz 4%, Habas 5% y Soya 6%. Fueron adecuadamente homogenizadas y sometidos al proceso de cocción-extrusión cuyo flujo de procesamiento de la mezcla se nota en la Figura 1.

Determinación de Vida en Anaquel Mediante Pruebas Aceleradas. Se utilizaron tres temperaturas altas de almacenamiento con la finalidad de acelerar el deterioro del producto en prueba según lo recomendado por Núñez y Chumbiray (1991). Para esta investigación se trabajaron con las temperaturas de 40°C, 48°C y 56°C, y se controlaron los índices de peróxido a los 15 días, 60 días y 90 días respectivamente para cada temperatura.

Para el cálculo del tiempo (qs) vida útil, se basó a la ecuación mencionado por Labuza (1998), siendo la siguiente ecuación:

Sí Cf = Ci + Kq

Donde:

Cf = Calidad de concentración final

Ci = Calidad de concentración inicial

Kq= Constante de velocidad de reacción, e T° constante, la constante K se encontró con el programa "REACTION KINETICS" mencionado por Labuza (1998).

El cálculo de la constante K es hallado con el uso del programa planteado por el autor antes mencionado, que se basa en la relación Arrehenius.

K = Ko e –EA/RT

Donde: Ko = Constante pre-exponencial

Ea = energía de activación en Cal/mol

R = la constante de los gases en Cal/mol °K igual a 1.86

T = temperatura en °K (°C + 273)

RESULTADOS Y DISCUSIÓN

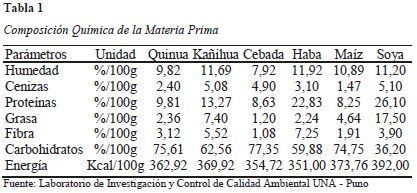

Composición de la Materia Prima

Los resultados del análisis proximal de la quinua, cañihua, cebada, haba, maíz y soya, presentados en la Tabla 1, se pueden observar diferencias importantes entre los contenidos de algunos componentes, como el contenido proteico, la grasa y la fibra cruda. Al respecto. Repo-Carrasco et al. (2003) señala que la cañihua y la quinua presenta un alto nivel de proteínas comparada con otros cereales. La importancia de las proteínas de las especies andinas está basada en su calidad.

Formulaciones de la Mezcla

La formulación de la mezcla nutritiva a base de Quinua, Cañihua, Cebada, Maíz, Haba y Soya orientado como alimento complementario a niños de edad escolar para el Departamento de Puno, se muestra en el Tabla 2.

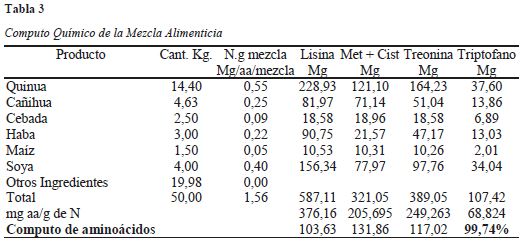

Se realizó el cálculo del cómputo químico de la mezcla alimenticia sobre la base del cálculo del aminoácido limitante, se determinó el porcentaje de presencia de los aminoácidos esenciales, con respecto a la proteína de referencia. El cómputo químico de la mezcla fue calculado teniendo en cuenta datos bibliográficos de composición química de aminoácidos esenciales de las tablas de FAO (Tabla 3.).

La mezcla con sus respectivos cómputos químicos y aminoácidos limitantes, donde se puede observar la mezcla a base de quinua, cañihua, cebada, habas, maíz y soya, con un cómputo químico que cumple con los requisitos establecidos por la FAO/OMS/ONU (1991) que exige como mínimo un cómputo químico de 85% (valor obtenido con respecto al patrón de aminoácidos requeridos para los niños escolares). Romo (2006) señala que la calificación de una proteína como nutricionalmente adecuada depende principalmente de su capacidad para satisfacer los requerimientos de nitrógeno y de aminoácidos esenciales. Sobre la base de estas consideraciones, se puede demostrar que cuando las proteínas son comparadas con los patrones de requerimientos de aminoácidos esenciales para cada edad.

Composición Química de la Mezcla Instantánea Extruida

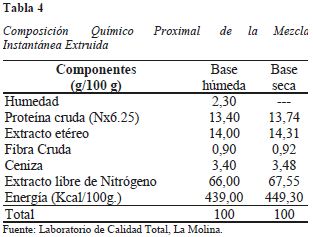

La composición química de la mezcla instantánea extruida conformada por 55 – 56%, azúcar con 29,50%, aceite con 8%, Esencia 0,20%, Fosfato Tricalcico con 2% y la pre mezcla de vitaminas con 0,25%, presenta un análisis proximal en base húmeda y en base seca, como se muestra en el Tabla 4.

La mezcla instantánea extruida tiene una humedad de 2,30 %, valor menor al recomendado para las mezclas instantáneas sometidas al proceso de cocción extrusión que es de 5,5% como máximo según FAO/OMS (1991). El contenido de la proteína en base húmeda es de 13,40% y en base seca es de 14,31% de la mezcla instantánea. ESPAÑA. HENUFOOD, (2012) se menciona que el proceso de extrusión contribuye con la desnaturalización de las proteínas mejorando su digestibilidad pues estas son muy vulnerables al calor a temperaturas superiores 60°C, Ramirez, et al. (2013). Que menciona ocurren cambios en la estructura nativa de la proteína dado lugar a varias reacciones químicas en la propia molécula proteica, o bien entre distintas proteínas, además participan con los hidratos de carbono (sobre todo los azúcares reductores), en la reacción de Maillard.

El contenido de grasa en la mezcla alimenticia es de 14,00% en húmedo y 14,31% en base seca. Este alto contenido de grasa se refleja directamente en las calorías totales que contiene el producto. La fibra y cenizas en la mezcla instantánea son inferiores al 5% señalando como máximo por el patrón de referencia, en el producto la fibra y ceniza es de 0,92% y 3,48%, respectivamente. Ramirez, et al. (2013). Señala que la alta presión, la temperatura elevada y la cizalla que se presenta durante la extrusión fragmenta moléculas más grandes de hidratos complejos de carbono en moléculas más pequeñas que son solubles en agua, es importante señalar que el contenido de humedad se reduce notablemente por efecto de la extrusión.

Análisis Funcional de la Mezcla Instantánea Extruida

El efecto del procesamiento cocción – extrusión ocasiono un alto índice de Gelatinización de la mezcla instantánea a base de quinua, cañihua, cebada, habas, maíz y soya, lo cual indica que durante el procesamiento la cantidad de gránulos de almidón que al ser expuestos al mismo tiempo el calor y la humedad se gelatinizaron en su totalidad (Cheftel y Cheftel, 1994). El índice de gelatinización que se obtuvo mayor porcentaje entre los tratamientos fue de 98,30% (Tabla 5).

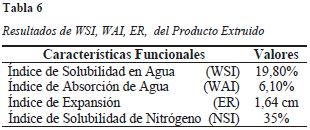

En el Tabla 6. Se muestra los resultados de Índice de Solubilidad en Agua (WSI), Índice de Absorción de Agua (WAI), Índice de Expansión (ER) y el Índice de Solubilidad de Nitrógeno (NSI).

El índice de solubilidad de agua en la mezcla instantáneas que fue de 19,80 % valor que se encuentra por debajo de arroz extruido cuyos valores de solubilidad fueron de 22 a 24%, y en arroz hidrolizado 22 a 32%. (Cheftel y Cheftel, 1994). Casas (1996) menciona que cuando se incrementa la temperatura de extrusión el índice de solubilidad de agua en maíz se incrementa, empezando a incrementarse cuando el índice de absorción disminuye. Sin embargo, el resultado obtenido durante la investigación fue casi similar con los valores de maíz extruído con 21% de humedad a 170°C que fue la temperatura de extrusión con el que se trabajó.

El índice de absorción es 6,80% como se muestra en el Tabla 6. comparando con los resultados obtenidos en una mezcla instantánea. La fijación de agua por las proteínas de la mezcla va disminuyendo a medida que se eleva la temperatura del proceso de cocción extrusión debido a una disminución de las fuentes de hidrógeno libres. Asimismo, se ha comprobado que el calentamiento provoca una desnaturalización de la mezcla, pudiendo reducir el área superficial y el número de amino polares disponibles para fijar agua (Cheftel y Cheftel, 1994).

El índice de Expansión (ER) de la mezcla extruida fue de 1,64 cm. Part et al. (1993) señalaron que humedades de las mezclas que van a ser extruídos deben ser mayores del 15% para alcanzar un buen indice de expansión ya que humedades menores de las mezclas pueden aumentar los requerimientos de energía eléctrica y afectan esta característica. En el presente experimento parece que la humedad de la mezcla que fue de 15% y la temperatura del proceso de cocción extrusión fueron determinantes para que se obtenga un buen índice de expansión considerando con las recomendaciones de Kokini et al. (1992) quienes afirma que una humedad de 15% de mezcla y temperaturas de 170 a 230°C en el proceso de extrusión el índice de expansión del producto alcanza el máximo valor.

El índice de Solubilidad de Nitrógeno (ISN). Se puede observar que en la mezcla extruida se obtuvo un 35% de solubilidad de nitrógeno, sin embargo, la solubilidad de la proteína del alimento no necesariamente está relacionado con las características nutricionales del producto, por lo tanto, los datos del (ISN) pueden facilitar la determinación de la mejor forma de utilizar el producto. Muñoz (1990) señala que la solubilidad de las proteínas dietarias puede reducirse como resultado de un excesivo tratamiento térmico, como puede ocurrir con harinas de semillas de oleaginosas.

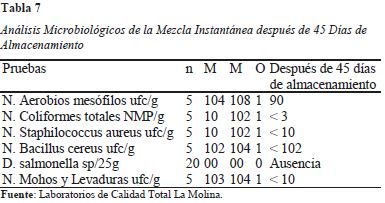

Análisis Microbiológico de la Mezcla Instantánea.

En el Tabla 7. se puede observar los resultados de análisis microbiológico de la mezcla instantánea después de un almacenamiento de 45 días en anaquel a condiciones ambientales fue aceptable ya que el número de bacterias aerobios viables, anaerobios viables, hongos y levaduras estaban por debajo de los valores mínimos reportados por el ITINTEC (1975) que es apropiado para los alimentos deshidratados. En el caso de Salmonella estaba ausente, lo que se puede decir que no hubo contaminación durante el proceso de cocción – extrusión.

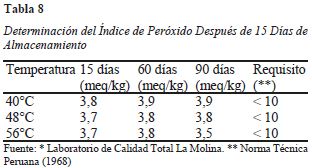

Determinación de la Vida Útil en Anaquel Mediante Pruebas Aceleradas.

En la Tabla 8. se presenta los resultados obtenidos para la determinación de la vida útil en anaquel, dado por el indice de peróxidos determinado después que las muestras fueron almacenadas a 40°C esta fue 3,9 meq/kg, cuando se incrementa las temperaturas a 48 y 56°C después de 15 días de almacenamiento, el indice de peróxido permaneció en 3,8 miliequivalente/kg, valores que se encontraba muy debajo de aquellos recomendados por FAO/OMS (1998), a través del CODEX ALIMENTARIUS que fija como un límite aceptable de 10 miliequivalente/kg para humanos y 15 miliequivalente/kg para animales.

Los resultados de interpretación de tiempo de la vida media en anaquel se calcularon a través de la fórmula demostrada por Arrenius, mencionado por Labuza (1998) y mediante el uso del programa REACTION KINETICS, resultó en 90 días para el consumo humano.

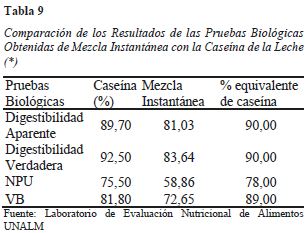

Evaluación Biológica de la Mezcla Instantánea

En la Tabla 9. se observan los resultados de la digestibilidad aparente, digestibilidad verdadera, utilización de proteína neta (NPU), y el valor biológico de la mezcla instantánea que son bastante aceptables llegando a ser el 90%, 90%, 78% y 89%, respectivamente de los valores alcanzados con la caseína de la leche, lo cual demuestra la buena calidad de la proteína de la mezcla instantánea.

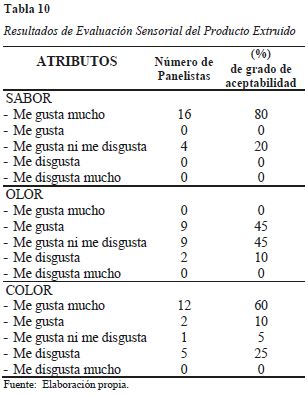

Evaluación Sensorial de la Mezcla Instantánea.

Para la evaluación sensorial se utilizó el método de escala hedónica, los resultados del producto evaluado sobre su aceptabilidad en el sabor fueron de 80% para el grado "me gusta mucho" y 20% para el grado "me gusta ni me disgusta, que se considera como aceptable ya que cumple con las exigencias de Programa de Desayunos Escolares del Ministerio de Salud. Sin embargo, para las características de color se tiene porcentajes que alcanzó un valor de 60% pero el grado "me gusta mucho" y el olor fue del 45%, como se puede observar en el Tabla 10.

Cuando comparamos estos resultados con otros estudios donde se utilizó el mismo criterio de evaluación sensorial para una mezcla tipo papilla para una fórmula infantil a base de quinua - soya obtuvo la calificación de muy buena calidad donde el olor y sabor resultaron como Buenos considerando que para el producto sea recomendable debe tener una aceptabilidad de 80%, tanto de sabor, olor y color.

CONCLUSIÓN

De las mezclas evaluadas obtenidas mediante la formulación con las diferentes proporciones de los ingredientes se concluye que la proteína de la mezcla alimenticia es de buena calidad con un cómputo químico de 99,74%. Cuando la mezcla instantánea fue sometida al proceso de cocción extrusión a una humedad de 15%, a temperatura de 180°C, y a una velocidad de tornillo de 457 rpm, se obtuvo un índice de Gelatinización de 98,30%. De los resultados obtenidos de las características funcionales en base a la condición de proceso de cocción extrusión seleccionado se tiene un índice de solubilidad (WSI) 14,80%, Índice de absorción de agua (WAI) 6,10%, índice de expansión (ER) 1,64 cm y un índice de solubilidad de nitrógeno(ISN) 35%. De los resultados obtenidos de las pruebas biológicas indican que la calidad de la proteína de la mezcla instantánea equivale a un 90%, 90%, 78% y 89% de la caseína para la digestibilidad aparente, digestibilidad verdadera utilización de la proteína neta (NPU) y valor biológico (VB) respectivamente. De los resultados obtenidos durante la determinación de la vida en anaquel de mezcla instantánea se concluye que tiene una vida útil de 90 días para consumo humano y 120 días para consumo animal. De los resultados de la evaluación sensorial se concluye que el producto aceptable en un 80% en cuanto al sabor; mientras que en las características sensoriales de olor y sabor mostraron una aceptabilidad menor.

REFERENCIAS BIBLIOGRÁFICAS

Balandrán-Quintana, R.R., Barbosa-Cánovas, G.V., Zazueta-Morales, J.J., AnzaldúaMorales, A., Quintero-Ramos, A. (2010). Functional and nutritional properties of extruded whole pinto bean meal (Phaseolus Vulgaris L.), J. Food Sci. 63 (1) 113–116. doi.org/10.1111/j.1365-2621.1998.tb15688.x [ Links ]

Cardenas, Q. A. (1994). Evaluación Nutricional de Alimentos Para Humanos, Programa de Investigación y Proyección Social en Alimentos UNALM. Lima Perú [ Links ].

Casas Santos J. D. (1996). Evaluación de los Parámetros de una Mezcla de Harina de Habas en Maíz usando el Método de Superficie de Respuesta. (Tesis para optar el grado de Magister Scientiae). Universidad Nacional Agraria La Molina. Lima-Perú [ Links ].

Coulter L. A. And Lorenz K. (1991). Extruded corn Grits-Quinoa Blends: Proximate Composition, Nutritional Properties and Sensory Evaluation. J. Food Processing and Preservation. 231-241. doi.org/10.1111/j.1745-4549.1991.tb00169.x

Cheftel y Cheftel (1994). Introducción a la Bioquímica y Tecnología de los Alimentos. Editorial Acribia. Zaragoza España. [ Links ]

ESPAÑA. HENUFOOD. (2012). Técnicas culinarias y tecnología alimentaria: efecto en la nutrición. Madrid (España). 3 p [ Links ]

FAO/OMS/UNU. (1991). Necesidades de energía y de proteínas, Serie Inf. Técn. N° 724, 220 p. Reunión Consultiva Conjunta FAO/OMS/UNU de Expertos en Necesidades de Energía y de Proteínas, Roma, Italy. [ Links ]

FAO/OMS. (1985). "Necesidades de Energía y Proteínas". Organización Mundial de la Salud. Ginebra. [ Links ]

Gomez, M. H. y Aguilera, J. M. (1983). Changes in the Starch Fraction During Extrusion-Cooking of Corn. J. Food Science. 378-381.doi.org/10.1111/j.1365-2621.1983.tb10747.x

Muñoz L. A. M. (1990). Alimentación y Nutrición; Universidad Nacional Agraria La Molina. [ Links ]

Honců, I.,Sluková,M., Vaculová, K., Sedláčková,I., Wiege,B., Fehling, E.(2016). The effects of extrusion on the content and properties of dietary fibre components in various barley cultivars. J. Cereal Sci. 68,132–139. doi.org/10.1016/j.jcs.2016.01.012 [ Links ]

Huang, Y.L., Ma, Y.S.,Tsai,Y.H., Chang, S.K.C. (2019). In vitro hypoglycemic, cholesterollowering and fermentation capacities of fiber-rich orange pomace as affected by extrusion, Int. J. Biol. Macromol. 124 796–801. doi: 10.1016/j.ijbiomac.2018.11.249 [ Links ]

Kokini Jozef L., Chi-Tang Ho.,Mukund V. Karwe (1992). Food Extrusion Science and Technology. Rutgers – The State University of New Jersey USA. [ Links ]

Labuza T. (1998). Reaction Kinetics Program Department of Food Science and Nutrition, University of Minnesota. [ Links ]

Li. X., Masatcioglu, M.T., Koksela, F. (2019). Physical and functional properties of wheat flour extrudates produced by nitrogen injection assisted extrusion cooking. Journal of Cereal Science. 89. doi.org/10.1016/j.jcs.2019.102811

Liu, C., Zhang, Y., Liu, W., Wan, J., Wang, W., Wu, L., & Yin, Z. (2011). Preparation, physicochemical and texture properties of texturized rice produce by Improved Extrusion Cooking Technology. Journal of Cereal Science, 54(3), 473–480. doi: 10.1016/j.jcs.2011.09.001 [ Links ]

Nuñez, C. y Chumbiray, Q. (1991). Determinación de Vida en Anaquel de Productos Alimenticios Procesadas Mediante Pruebas Aceleradas (ASLT). [ Links ]

Part J., Rhee K. S., Kim B. K., Rhee K. C. (1993). Single-Screen Extrusion of Defatted Soy Flour, Corn Starch and Raw Beft Blends. Journal of Food Science. 58: 9-20 doi.org/10.1111/j.1365-2621.1993.tb03201.x [ Links ]

Pellet P. y Vernon R. (1980). Evaluación Nutricional de Alimentos Proteicos. Universidad de las Naciones Unidas. [ Links ]

Pérez-Navarrete, C., Cruz-Estrada, R.H., Chel-Guerrero, L., Betancur-Ancona, D. (2006). Caracterización Física de Extrudidos Preparados con Mezclas de Harinas de Maiz QPM (Zea Mays L.) y Frijol Lima (Phaseolus lunatus L.). Revista Mexicana de Ingenieria Quimica. 5; 145-155. https://www.redalyc.org/articulo.oa?id=62050205 [ Links ]

Ramirez, J., (2013). Caracterización físico-química de pellets extruídos de torta de higuerilla (Ricinus comunis L.) visando su uso en alimentos balanceados. Embrapa Agroindústria de Alimentos.1-6. [ Links ]

Repo-Carrasco, R., Espinoza, C. And Jacobsen, S. E. (2003). Nutritional Value and Use of the Andean Crops Quinoa (Chenopodium Quinoa) and Kañihua (Chenopodium pallidicaule). Food Reviews International 19: 179-189. DOI: 10.1081/FRI-120018884 [ Links ]

Romo, S. (2006) Potencial nutricional de harinas de quinua (Chenopodium quinoa W.) variedad piartal en los andes colombianos primera parte. Revista de Biotecnología en el Sector Agrario y Agroindustrial. 4(1):112-125. [ Links ]

Singh, B., Sekhon, K.S., Singh, N. (2007) Effects of moisture, temperature and level of pea grits on extrusion behaviour and product characteristics of rice, Food Chem. 100 (1) 198–202. doi.org/10.1016/j.foodchem.2005.09.042 [ Links ]

Xu, E., Pan, X., Wu, Z., Long, J., Li, J., Xu, X., Jin, Z., & Jiao, A. (2016). Response surface methodology for evaluation and optimization of process parameter and 1235 antioxidant capacity of rice flour modified by enzymatic extrusion. Food Chemistry, 146–154. doi: 10.1016/j.foodchem.2016.05.171.

The Nielsen Company. (2014). Snack attack what consumers are reaching for around the world. Nielsen Global Snacking Survey. Disponible en: http://www.nielsen.com/content/dam/nielsenglobal/kr/02014.pdf. [ Links ]

Singh, S.; Gamlath, S.; Wakeling, L. (2007). Nutritional aspects of food extrusion: a review. International Journal of Food Science & Technology 42: 916–929. doi.org/10.1111/j.1365-2621.2006.01309.x [ Links ]

Salazar De Buckle T. y Pardo C. A. (1973). Estudio de Seis Modelos Analíticos para la Medida del Grado de Modificación del Almidón en Harina PrecocidaRevista del Instituto de Investigaciones Tecnológicas (I.I.T.) N° 82. Bogotá Colombia.

Recibo 06/10/2018

Aceptado 28/09/2019

En Línea 25/10/2019