Introducción

Las industrias agrícolas producen gran cantidad de residuos cada año, la mayoría de los cuales no se tratan adecuadamente y son eliminados mediante quema o en vertederos no planificados, con riesgo de causar contaminación ambiental y efectos nocivos para la salud humana y animal (Sadh et al., 2018). Por tal motivo, hacer frente a la creciente cantidad de residuos orgánicos agroindustriales se ha convertido en gran desafío, al que se enfrenta la comunidad global. Adicionalmente, la necesidad de energía es relevante en todo el mundo y la comunidad internacional está de acuerdo en la búsqueda de recursos energéticos alternativos, capaces de reducir al máximo el uso de combustibles fósiles del portafolio energético, y de desarrollar una cadena de suministro sostenible (Basso et al., 2016).

La producción de biogás por digestión anaeróbica (DA) de biomasa, en sincronía con otras tecnologías, puede ayudar a reemplazar parcialmente la energía derivada de combustibles fósiles y, por lo tanto, a reducir el impacto ambiental al proporcionar un combustible limpio a partir de materia prima renovable (Schievano et al., 2009). La producción total de biogás ha aumentado constantemente durante los últimos años, debido a que el poder calorífico del metano, principal componente del biogás, equivale a 1,2 kg de diésel (Fountoulakis & Manios, 2009). Por ello, es de gran interés mejorar la productividad de biogás en digestores anaeróbicos agregando sustratos de fácil digestión. Existe una brecha tecnológica en la producción y calidad de biogás, pues el biogás crudo además de contener metano presenta en su composición dióxido de carbono, ácido sulfhídrico y otros contaminantes (Su & Hong, 2020). La presencia de ácido sulfhídrico en el biogás puede ser un peligro para el medio ambiente y para la salud humana debido a su olor y toxicidad; además, genera graves problemas de corrosión para los motores de combustión interna (Peláez-Samaniego et al., 2018; Tilahun et al., 2018). Por consiguiente, es importante cubrir los vacíos de conocimientos relacionados con las técnicas para mejorar la calidad del biogás, y que de esta forma pueda emplearse en diversas actividades antropogénicas.

Hay varias materias primas de biomasa, por ejemplo residuos de cultivos, materiales leñosos, desechos verdes, abonos animales y desechos agrícolas; incluso los residuos agrícolas de uva se pueden utilizar para la producción de biocarbón (Lehmann et al., 2011). El biocarbón (BC) es una forma de carbón vegetal producido mediante el proceso termoquímico de biomasa en condiciones de bajo oxígeno; se puede obtener a partir de residuos de cultivos agrícolas, desechos de madera, y estiércol animal, entre otros (Duku et al., 2011). El uso de biocarbón como aditivo en la digestión anaerobia de desechos orgánicos es una tendencia emergente que puede mejorar la producción de biogás (Meyer-Kohlstock et al., 2016).

Actualmente existen escasas investigaciones sobre el empleo de residuos agrícolas de la uva para producir biocarbón; sin embargo, es un campo muy atractivo y prometedor, ya que la industria vitivinícola genera gran cantidad de estos residuos anualmente, y dado que el cultivo de la vid no se restringe a las regiones costeras, sino que abarca a los sistemas agroecológicos andinos de montaña. En Argentina la industria vitivinícola altoandina se realiza en la región de Mendoza, cercana a la cordillera de los Andes (Saldi & Petz, 2015; Strafile & Becerra, 2001). En Chile se desarrolla en barlovento, en áreas cercanas a los Andes, donde se cultiva la variedad Côt y en la zona altiplánica de Altos de Pica (Pszczólkowski, 2016; Villagrán et al., 2003). En Bolivia se desarrolla en valles altoandinos ubicados en terrenos bajos de suelos aluviales y con riego (Gade, 2005). La industria vitivinícola en los Andes peruanos se registra en el norte del valle andino de Moquegua (Rice, 2010).

Tomando en cuenta el contexto medioambiental de montaña, el aprovechamiento de residuos agrícolas de la industria vitivinícola para la generación de energía útil renovable representa un sistema energético sostenible y genera un impacto positivo en la sociocultura andina, ya que promueve prácticas agrícolas sostenibles y mejora la interacción entre las comunidades locales y la naturaleza, conservando así los recursos bioculturales de las regiones andinas.

El objetivo de este trabajo fue evaluar el uso de biocarbón como cosustrato, para mejorar la producción y la calidad de biogás obtenido por digestión anaeróbica de estiércol vacuno. Emplear el biocarbón puede ser una solución para la mejora de la calidad del biogás; además, los resultados podrán ser replicados, para resolver simultáneamente el problema de los residuos agrícolas de la industria vitivinícola desarrollada en regiones alto andinas de montaña o costeras, y lograr un impacto positivo socio-cultural y medioambiental.

Materiales y métodos

Descripción del sitio experimental

El experimento se realizó entre julio de 2018 y abril de 2019, en el Fundo La Católica ubicado (16°20’08,35” S, 72°09’09,56” W, a 1434 metros sobre el nivel del mar) en el distrito de Majes, provincia de Caylloma, en la región de Arequipa, Perú. En el transcurso de la investigación se registró una temperatura promedio máxima de 24°C y mínima de 8.2°C, y una humedad relativa del aire promedio de 55%, según el Servicio Nacional de Meteorología e Hidrología.

Elaboración de biocarbón

Los residuos agrícolas de uva (RAU) que se emplearon fueron los restos de la poda de uva que se realiza periódicamente. El método empleado para obtener biocarbón fue la torrefacción (TF), que es un pretratamiento prometedor para la mejora de la biomasa. Es un tratamiento térmico con temperatura de reacción entre 200 y 300° C a presión atmosférica en ausencia de oxígeno (Chen et al., 2015). Se pesaron 0.5 Kg de RAU y luego fueron sometidos a diferentes temperaturas y tiempos de torrefacción establecidos en el diseño experimental (Tabla 1) empleando un horno/mufla ThermConcept. Las muestras sometidas a TF luego fueron trituradas con una licuadora industrial Expert Active RGB.

Diseño experimental

Para revelar los efectos de las interacciones de los parámetros del proceso de TF en la elaboración de BC se ha utilizado un diseño factorial múltiple. En esta investigación se exploró el impacto de dos parámetros operativos, temperatura (X1) y tiempo (X2), mientras que rendimiento másico (diferencia de peso), rendimiento y calidad de biogás se determinaron como respuestas del diseño; los experimentos se realizaron por triplicado. La Tabla 1 muestra los niveles de factores originales y codificados utilizando el diseño. Los valores de las variables originales se seleccionaron sobre la base de resultados experimentales preliminares. Dadas las dos variables principales y los tres niveles de prueba, el software estadístico Statgraphics Centurión XVI (versión de prueba) designó 09 experimentos (Tabla 2).

Producción de biogás

Para la producción de biogás se empleó estiércol vacuno, agua y RAU sometida a los diferentes factores de TF; para evaluación del volumen y características de biogás se procedió a preparar los reactores de vidrio para los nueve tratamientos y sus repeticiones, haciendo un total de 27. El volumen de biogás producido se midió por desplazamiento de agua en envases de vidrio conectados a los reactores. Las características del biogás producido se determinaron empleando un equipo analizador de gases portátil modelo Geotech-5000; los parámetros analizados fueron metano (CH4), dióxido de carbono (CO2), oxígeno (O2) y sulfuro de hidrógeno (H2S).

Análisis estadísticos

Los datos fueron sometidos a un análisis de varianza (ANOVA) para determinar el efecto de los tratamientos sobre la respuesta de las variables; posteriormente se realizó la prueba de Tukey (p <0,05), para comparar las medias de los tratamientos. El análisis de los datos se realizó utilizando el software estadístico Statgraphics Centurión XVI (González-Díaz et al., 2019).

Resultados

Efecto de temperatura y tiempo de TF en rendimiento másico de RAU

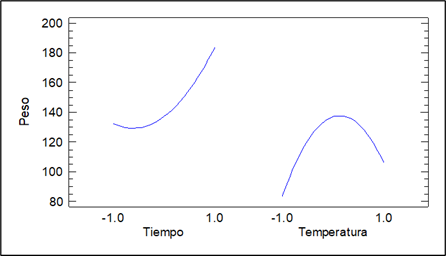

Para la evaluación de la diferencia de pesos obtenidos luego del proceso de torrefacción se realizó un Análisis de varianza, mostrado en la Tabla 3, en la cual se observa que el tiempo y la temperatura son estadísticamente significativos (valor-p<0.05) en la disminución de peso y, además, que estos presentan un comportamiento cuadrático, el cuál se muestra en la Figura 1, correspondiente a la gráfica de efectos principales mostrando la curvatura característica para los modelos cuadráticos.

Se observa, además, que el tiempo tiene un efecto positivo sobre la diferencia de peso; es decir que a mayor temperatura se incrementa la diferencia de peso; por el contrario, la temperatura tiene un efecto cuadrático negativo y la mayor pérdida de peso en la zona central, es decir, alrededor de los 260°C, pues a 240°C o a 280°C la pérdida de peso disminuye.

Table 3 Resumen de análisis de varianza correspondiente a los factores de TF de RAU.

| Fuente | Suma de cuadrados | Gl | Media cuadrática | F | Valor-p |

|---|---|---|---|---|---|

| A: Tiempo | 11755.6 | 1 | 11755.6 | 23.91 | 0.0001 |

| B: Temperatura | 2222.22 | 1 | 2222.22 | 4.52 | 0.0450 |

| AA | 2674.07 | 1 | 2674.07 | 5.44 | 0.0292 |

| BB | 10696.3 | 1 | 10696.3 | 21.76 | 0.0001 |

| AB | 133.333 | 1 | 133.33 | 0.26 | 0.6140 |

| Error total | 10814.8 | 22 | 491.582 | ||

| Total (corr.) | 38163.0 | 26 |

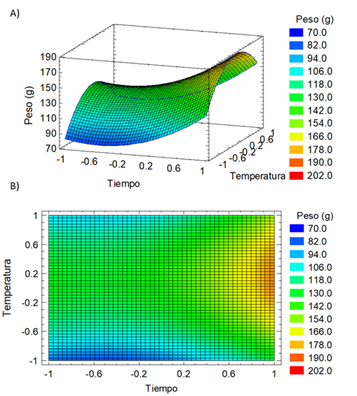

El diseño experimental factorial múltiple permite un proceso de optimización; se identificó que trabajando con temperaturas de 263°C y tiempo de 40 minutos se podría obtener un rendimiento másico de hasta 185g (Tabla 4 y Figura 2).

Tabla 4 Optimización para peso biomasa torrefactada

| Factor | Bajo | Alto | Óptimo Codificado | Óptimo real | Diferencia de peso |

|---|---|---|---|---|---|

| Tiempo | -1.0 | 1.0 | 1.0 | 40 min | 184.94 |

| Temperatura | -1.0 | 1.0 | 0.1711 | 263.00°C |

Figura 2 Superficie de respuesta y contornos del rendimiento másico de biocarbón obtenido a partir de RAU por TF

Finalmente, se realizaron comparaciones múltiples según Tuckey, confirmando lo señalado anteriormente, que existe una diferencia estadísticamente significativa entre tratamientos, y que el que generó mayor diferencia de peso fue el tratamiento T4 correspondiente a temperatura 260°C y tiempo 40 minutos. (Tabla 5).

Efecto de temperatura y tiempo de TF en volumen de biogás

El análisis de varianza (Tabla 6) realizado entre los factores de TF (temperatura y tiempo) y período de digestión (de 0 a 32 días) en relación al volumen de biogás (ml) producida muestra que el período de digestión es estadísticamente significativo a un 95% de confianza (Valor-p<0.05), lo cual indica que existe diferencia entre el volumen de biogás producido por los reactores conforme avanzaba la reacción. Así mismo, se observó que no existe interacción entre los días, temperatura y tiempo; es decir, el volumen producido en los reactores en determinados días no sufre diferencias estadísticamente significativas entre sí, sea entre los reactores que presentaron biomasa sometida a distintas temperaturas y a distintos tiempos de TF.

Tabla 6 Resumen de análisis de varianza correspondiente a los factores de TF y período de digestión (días) en relación al volumen de biogás

| Fuente | Suma de cuadrados | Gl | Media cuadrática | F | Sig. |

|---|---|---|---|---|---|

| Días | 8942818,368 | 2,360 | 3789931,303 | 716,869 | ,000 |

| Días * Temperatura | 18596,798 | 4,719 | 3940,625 | ,745 | ,587 |

| Días * Tiempo | 8084,317 | 4,719 | 1713,051 | ,324 | ,887 |

| Días*Temperatura*Tiempo | 54370,834 | 9,439 | 5760,536 | 1,090 | ,391 |

| Error (Días) | 224546,953 | 42,473 | 5286,784 |

El análisis de varianza mostrado en la Tabla 7 para identificar significancia de la temperatura y del tiempo de TF en interacción sobre la producción de volumen de biogás (mL) evidenció que todos los términos fueron no significativos estadísticamente a un 95% de confianza; es decir que no hubo diferencias en la producción de biogás en los reactores con biomasa tratada a 240,260 y 280°C, ni entre los reactores con biomasa sometida a 40, 60 y 80 minutos de TF.

Tabla 7 Resumen de análisis de varianza correspondiente a los factores de TF en relación al volumen de biogás

| Fuente | Suma de cuadrados | Gl | Media cuadrática | F | Sig. |

|---|---|---|---|---|---|

| Temperatura | 5746,399 | 2 | 2873,199 | ,201 | ,819 |

| Tiempo | 9216,227 | 2 | 4608,113 | ,323 | ,728 |

| Temperatura*Tiempo | 23422,014 | 4 | 5855,503 | ,410 | ,799 |

| Error | 256825,288 | 18 | 14268,072 |

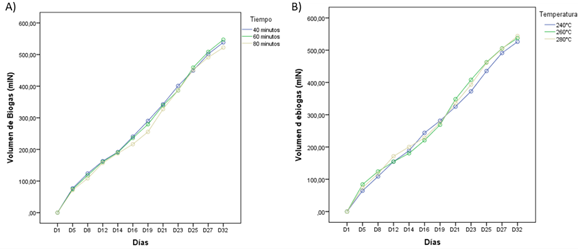

En la Figura 3, se muestran los perfiles del volumen de biogás (mL) producido en cada experimento propuesto por el diseño factorial multinivel tomando en cuenta los factores de TF (temperatura y tiempo). Se observa gráficamente que no existe diferencia entre los niveles de biogás producido en los nueve tratamientos.

Efecto de temperatura y tiempo de TF en calidad de biogás

La Tabla 8 muestra el análisis de varianza para identificar significancia de la temperatura y tiempo de TF en interacción en el contenido de metano (CH4) y oxígeno (O2) en la producción de biogás; se puede ver que todos los términos fueron no significativos estadísticamente a un 95% de confianza; es decir que no hubo diferencias en la producción de biogás en los reactores con biomasa tratada a 240,260 y 280°C, ni entre los reactores con biomasa sometida a 40, 60 y 80 minutos de TF.

Tabla 8 Resumen de análisis de varianza correspondiente a los factores de TF en relación al contenido de CH4 y O2.

| Fuente | CH4 (%) | O2 (%) | |||

|---|---|---|---|---|---|

| Media cuadrática | Valor-p | Media cuadrática | Valor-p | ||

| A: Tiempo | 160.802 | 0.0649 | 6.72222 | 0.0589 | |

| B: Temperatura | 0.02 | 0.9828 | 3.92 | 0.1420 | |

| AA | 48.1667 | 0.2970 | 0.907407 | 0.4711 | |

| AB | 54.1875 | 0.2695 | 4.44083 | 0.1194 | |

| BB | 69.36 | 0.2136 | 0.907407 | 0.4711 | |

| Error total | 41.8846 | 1.68437 | |||

La Tabla 9 muestra el análisis de varianza para identificar significancia de la temperatura y tiempo de TF en interacción en el contenido dióxido de carbono (CO2) y ácido sulfhídrico (H2S) en la producción de biogás. Con respecto al CO2, se identifica que a un 95% de confianza los factores tiempo y temperatura de TF son estadísticamente significativos (valor p<0.05) sobre el porcentaje de CO2 presente en el biogás. Respecto al H2S, se identifica que a un 95% de confianza solamente el factor temperatura de TF es estadísticamente significativo (valor p<0.05) sobre el contenido de H2S presente en el biogás

Tabla 9 Resumen de análisis de varianza correspondiente a los factores de TF en relación al contenido de CO2 y H2S.

| Fuente | CO2 (%) | H2S (ppm) | |||

|---|---|---|---|---|---|

| Media cuadrática | Valor-p | Media cuadrática | Valor-p | ||

| A: Tiempo | 146.776 | 0.0002 | 0.222222 | 0.3725 | |

| B: Temperatura | 184.961 | 0.0000 | 1.38889 | 0.0333 | |

| AA | 12.7119 | 0.1961 | 0.296296 | 0.3047 | |

| AB | 5.28907 | 0.3990 | 0.0833333 | 0.5827 | |

| BB | 7.15027 | 0.420 | 0.462963 | 0.2026 | |

| Error total | 146.776 | 0.267637 | |||

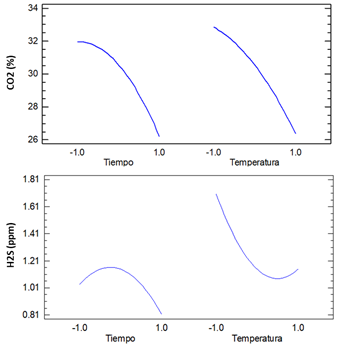

La Figura 4 muestra los efectos principales de la concentración de CO2 y H2S en relación con los factores de TF (tiempo y temperatura). Se observa que a menor tiempo (40 minutos) de biomasa torrefactada se obtiene 32% de CO2 y a temperaturas de 240°C se obtiene 33% de CO2. Con respecto al H2S, se identifica que la mayor producción fue con biomasa torrefactada bajo condiciones de menor temperaturas (240°C) y tiempos de hasta 60 minutos.

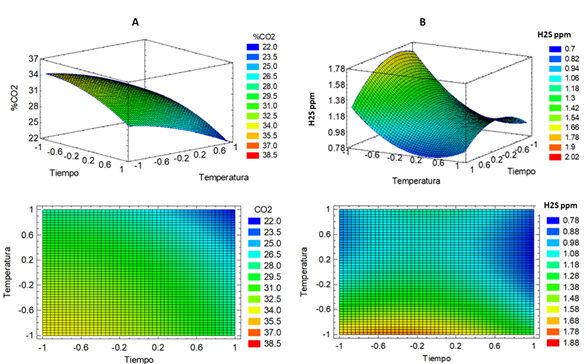

La Figura 5 muestra las superficies de respuesta correspondientes a los porcentajes de CO2 y H2S presentes en el biogás en relación con los experimentos con combinaciones de temperatura y tiempo de TF. Se observa menor porcentaje de CO2 con biomasa torrefactada de RAU a mayor tiempo y temperatura. Respecto al H2S, se identifica que su contenido en biogás es mayor con biomasas torrefactada de RAU a menor temperatura (240°C) y tiempos de hasta 60 minutos.

Discusión

Efecto de temperatura y tiempo de TF en rendimiento másico de RUA

Los RAU presentan pérdida de masa debido a que la TF tiene un efecto químico estructural en la biomasa lignocelulósica, las fracciones de celulosa, lignina y hemicelulosas se degradan en componentes volátiles a diferentes temperaturas del proceso de TF (Park et al., 2013). La temperatura y el tiempo son factores que tienen un impacto significativo en la TF; estos resultados concuerdan con Lee & Lee (2014), quienes indican que son importantes en la optimización de TF de biomasa. Así mismo, Rudolfsson et al. (2015) mencionan que la temperatura tiene una influencia significativa en la TF para obtener pellets de biomasa de alta calidad. Por otro lado, la biomasa lignocelulósica es utilizada en la producción de biogás, sin embargo existe dificultad para emplearla de forma directa en un proceso; por tal motivo es necesario realizar una etapa de pretratamiento como la TF para facilitar su posterior uso (Ong et al., 2020).

Efecto de temperatura y tiempo de TF en volumen de biogás

A pesar de que la TF afecta positivamente en la diferencia en la pérdida de peso de RAU en los distintos tratamientos, ello no influye en la generación de volumen de biogás producido. Esto puede ser debido a que al someter la biomasa de RAU al pretratamiento de TF sus componentes como celulosa, lignina y hemicelulosas son degradados (Ru et al., 2015; Tsamba et al., 2006; Yang et al., 2006). Lo cual afectaría a la producción de biogás, ya que celulosa, lignina y hemicelulosas son sustratos empleados por microrganismos en condiciones anaerobias para producir biogás (Zhong et al., 2011). De igual manera, la concentración de celulosa y hemicelulosa está estrechamente relacionada con la eficiencia de producción de biogás (Klimiuk et al., 2010).

Efecto de temperatura y tiempo de TF en calidad de biogás

El biocarbón obtenido por TF a partir de RAU tiene un efecto positivo en la calidad del biogás producido por fermentación anaerobia de estiércol vacuno, ayuda y biocarbón de RAU. Los resultados obtenidos muestran que el contenido de CO2 en el biogás producido disminuye a medida que la temperatura y el tiempo de TF de RSU incremente logrado obtener hasta un 22%. En relación al H2S, su contenido en biogás disminuye a medida que la temperatura de TF de RSU incrementa y se logró obtener hasta 0.78ppm. Estos resultados coinciden con Masebinu et al. (2022), quienes reportan que la adición de bio carbón a partir biomasa de rastrojo de maíz, reduce de manera eficiente la cantidad de H2S en biogás obtenido por digestión anaeróbica de estiércol vacuno. Es importante reducir el contenido de H2S, ya que es el contaminante más común en el biogás; este compuesto proviene de las materias orgánicas usadas como sustrato (Abatzoglou & Boivin, 2009). Respecto al contenido de CO2, los resultados son consistentes con Shen et al. (2021), quienes informan que la aplicación de biocarbón disminuye el contenido de CO2 en biogás obtenido por digestión anaerobia. El biocarbón es un material rentable y sostenible para su uso en la captura de CO2 a gran escala (Dissanayake et al., 2020). La presencia de CO2 y H2S en el biogás afecta negativamente al rendimiento del motor (Tippayawong & Thanompongchart, 2010); por tal motivo es importante la reducción del contenido de estos dos componentes en el biogás para mejorar significativamente la calidad, y tener mayor rango de aplicación industrial.

Por otro lado, la concentración de metano en el biogás no presenta una variación significativa por la adición de biocarbón de RAU obtenida por TF; estos resultados coinciden con Meyer-Kohlstock et al. (2016) quienes reportan un incremento en 5% (insignificante) en el contenido de metano en biogás al agregar biocarbón. Esto puede ser debido a que el biocarbón tiene gran potencial para absorber metano (Jeffery et al., 2016).

La industria vitivinícola genera gran cantidad de residuos agrícolas, pues la poda de la vid es una actividad que se realiza permanentemente con el fin de mejorar la productividad al reducir el envejecimiento y establecer la forma de la planta mejorando su operatividad. La industria vitivinícola no se desarrolla solo en valles costeros, sino también en sistemas altoandinos de montaña, como en Argentina, específicamente en la región de Mendoza cercana a la cordillera de los Andes donde las condiciones climáticas permiten el cultivo de diferentes variedades de vid (Saldi & Petz, 2015; Strafile & Becerra, 2001). En Chile las regiones vitivinícolas altoandinas se desarrollan en barlovento, en áreas cercanas a la cordillera de los Andes, donde se cultiva la variedad Côt, y en la zona altiplánica de Altos de Pica (Pszczólkowski, 2016; Villagrán et al., 2003). La vitivinicultura andina de Bolivia se desarrolla en valles altoandinos ubicados en terrenos bajos de suelos aluviales y con riego (Gade, 2005). Respecto a la industria vitivinícola en los Andes peruanos su desarrollo se registra al norte del valle andino de Moquegua (Rice, 2010). Por tal motivo, el empleo del biocarbón de RAU obtenido por TF para mejorar la calidad de biogás puede ser replicable en cualquier escenario, a fin de mejorar la interacción entre el medio ambiente y las comunidades locales, debido a que promueve prácticas agrícolas sostenibles y conserva así los recursos bioculturales.

Considerando que la poda de la vid deja un residuo tipo lignocelulósico, podría ser reemplazado por otro tipo de residuo generado en la zona agrícola específica. La TF también podría ser empleada para generar biocarbón a partir de residuos agrícolas de quinua, que están constituidos principalmente por tallos compuestos por lignocelulosa (Carrasco et al., 2015). Cabe resaltar que la demanda de quinua se ha incrementado internacionalmente por su gran valor nutricional, su producción crece en diferentes regiones y se expandió rápidamente hasta los Andes (Gamboa et al., 2020). Así mismo, los residuos lignocelulósicos postcosecha de la papa, como los tallos, podrían ser sometidos a TF para obtener biocarbón y ser empleados en un proceso de fermentación anaeróbica para prodición de biogás. El cultivo de papa se extiende por varias regiones del mundo; sin embargo, en la región andina conformada por Perú, Bolivia, Ecuador y Venezuela (Hervé et al., 2006), su cultivo precisa de un mejor manejo sostenible.

Conclusiones

La torrefacción es una técnica que puede ser optimizada para obtener biocarbón a partir de residuos agrícolas del cultivo de uva; el biocarbón es posible emplearlo como aditivo para la producción de biogás a partir de residuos orgánicos como el estiércol vacuno.

El biocarbón de RAU obtenido por TF tiene un efecto significativo en la calidad de biogás producido por digestión anaerobia; este biocarbón disminuye el contenido de CO2 y H2S y por tanto su uso a nivel industrial es más atractivo.

El uso de biocarbón de RAU obtenido por TF para mejorar la calidad de biogás puede ser replicable en regiones donde se desarrolla industria vitivinícola, tanto regiones cercanas a la costa como en regiones de montaña de países andinos como Perú, Argentina, Bolivia, Chile y otros. Además, la producción de energía renovable de buena calidad a partir de residuos agrícolas de la industria vitivinícola desarrollada en regiones de montaña de países andinos permite un sistema agroecológico integral y sostenible, y mejorar la interacción entre el medio ambiente de montaña y las comunidades locales dado que promueve prácticas agrícolas sostenibles conservando así los recursos bioculturales.

uBio

uBio