Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO  uBio

uBio

Compartir

Arnaldoa

versión impresa ISSN 1815-8242versión On-line ISSN 2413-3299

Arnaldoa vol.26 no.3 Trujillo set./dic. 2019

http://dx.doi.org/10.22497/arnaldoa.263.26311

ARTÍCULOS ORIGINALES

Diseño e implementación de una planta piloto de producción de Biogás, Biol y Biosol

Design and implementation of a Biogas, Biol and Biosol production pilot plant

Carlos Alberto León Torres1 ORCID: 0000-0002-9808-186X , Carlos Nomberto Rodríguez1 ORCID: 0000-0002-1030-8071 & Gerson Allen Mendoza Avalos1 ORCID: 0000-0001-5961-3811, Cecilia Betzabet Bardales Vásquez2 ORCID: 0000-0002-7811-3676 & Jeisson Cabos Sánchez2 ORCID: 0000-0001-6331-2130, Miguel Angel Barrena Gurbillón3 ORCID: 0000-0002-4200-4101

1 Facultad de Ciencias Biológicas. Universidad Nacional de Trujillo. La Libertad-PERÚ

cartaviolabs@hotmail.com , carlosnombertor@hotmail.com , gersonmenav90@gmail.com

2 Universidad Privada Antenor Orrego. Trujillo, La Libertad-PERÚ

cbardalesv@upao.edu.pe, jcaboss1@upao.edu.pe

3 Universidad Nacional Toribio Rodríguez de Mendoza. Chachapoyas, Amazonas-PERÚ

Resumen

Dos de los principales gases que producen el Efecto Invernadero, CO2 y CH4, proceden de la fermentación, natural o acelerada, de la materia orgánica de muchos productos o residuos. Al conjunto de ambos gases se le conoce como "biogás" que, si bien posee un efecto negativo para el clima, también posee una característica energética positiva debida al CH4. Por ambas cosas, es de gran interés el estudio y análisis sistemático de todos los aspectos que rodean a la generación y utilización del biogás, porque se evita un daño ambiental, por la energía renovable que se produce, por la gran cantidad que se puede generar y porque sustituye a otros gases (no energéticos) que se hubieran formando, si la materia orgánica se hubiera procesado de otra forma (digestión aeróbica, combustión). El presente trabajo tuvo como objetivo el diseño e implementación de una planta piloto de biogás, biol y biosol.

Palabras claves: biogás, biol, biosol, biodigestor, fermentación anaerobia.

Abstract

Two of the main gases that cause the greenhouse effect, CO2 and CH4, come from the fermentation, natural or accelerated, many products or waste organic matter. The set of both gases is known as "biogas" which although it has a negative effect on the climate, also has a characteristic energy positive due to CH4. For both, it is of great interest the study and systematic analysis of all the aspects surrounding the generation and use of biogas, because avoiding environmental damage, renewable energy that is produced, due to the amount that can be generated and other (non-energy) gases which were forming, replaces if organic matter would have processed otherwise (aerobic digestion, combustion). The present work aimed at the design and implementation of biogas, biol and biosol production pilot plant.

Keywords: biogas, biol, biosol, digester, anaerobic fermentation.

Introducción

La crisis energética y el calentamiento global son considerados como los dos problemas más graves en todo el mundo, y el hecho de que las reservas hidrocarburíferas sean cada vez menores en el mundo, constituyen dos motivos para que los gobiernos presten mayor interés en buscar nuevas formas de energía reemplazantes a los combustibles fósiles, lo cual ha impulsado la investigación y desarrollo de tecnologías enfocadas a la obtención de energías alternativas y renovables como son los biocombustibles, provocando de esta manera un cambio radical en el desarrollo sustentable y en la conciencia energética mundial (Varnero, 2011).

Los biocombustibles más usados son biodiésel, bioetanol, biogás. Entre las fuentes más importantes de los biocombustibles por su ahorro de energía que se logra con su aprovechamiento están la biomasa proveniente de cultivos agrícolas o de otras fuentes como los residuos sólidos agropecuarios y municipales; también las aguas residuales municipales e industriales durante su tratamiento también, pueden generar gases como biocombustibles (Gutiérrez et al., 2012).

Para el aprovechamiento de la energía de biomasa es necesaria la utilización de procedimientos biológicos que faciliten su transformación. Un proceso muy usado es la fermentación anaeróbica, la cual es un proceso económico natural realizado por bacterias anaerobias que mejora la disponibilidad de nutrientes de los residuos de los cultivos y la transforma en biogás y otros compuestos útiles. (Barrena, Gamarra & Maicelo, 2012).

El biogás es un combustible de densidad de 1,133 kg/m3 y de mediano contenido energético (~22MJ/m3 de biogás). Esto significa una producción aproximada de 6,35 kWh de corriente eléctrica por metro cúbico. Este gas se compone aproximadamente de 55% metano (CH4) y 45% dióxido de carbono, además de otros contaminantes en trazas. Se genera a partir de reacciones de biodegradación de la materia orgánica de forma natural (en pantanos, estómagos de rumiantes, entre otros.) o artificial en sistemas llamados biodigestores (Salazar et al., 2012).

El uso de biodigestores es una alternativa para aprovechar las excretas animales y humanas y lograr una disminución en la contaminación que estas causan, y al mismo tiempo producir biogás y la producción de energía sostenible, para aumentar la rentabilidad al sistema (Quipuzco, Baldeón & Tang, 2011).

En el primer paso, llamado licuefacción, la materia orgánica es descompuesta por hidrólisis enzimática y fermentada para producir principalmente ácidos y alcoholes. Seguidamente, en la etapa de gasificación, las bacterias metanogénicas rompen los ácidos y los alcoholes, para producir metano y dióxido de carbono, nitrógeno y ácido sulfídrico (Poggio et al., 2009).

La producción y utilización de biogás representan la mejora de las condiciones ambientales y la producción de energía sostenible en las zonas rurales. La utilización de biogás puede sustituir a la electricidad, al gas propano y al diésel como fuente energética en la producción de electricidad, calor o refrigeración. En el sector rural el biogás puede ser utilizado como combustible en motores de generación eléctrica para autoconsumo de la finca o para vender a otras. Puede también usarse como combustible para hornos de aire forzado, calentadores y refrigeradores de adsorción. Por lo tanto, la utilización de biogás podría ser una estrategia prometedora para reducir el consumo de energía fósil y las emisiones de gases de efecto invernadero en los países en desarrollo (Akella, Shanna & Saini, 2007)

La producción de biogás ayuda a reducir las emisiones de CH4 a la atmósfera, el cual es 21 veces más dañino que el CO2 como gas de invernadero, la transacción de estas emisiones se transforman en contratos de compra-venta en los cuales la parte interesada le paga a otra por la reducción de estas emisiones de gases para mitigar el cambio climático. Recientemente, la FAO destacó el biogás como fuente de energía para agricultura en América Latina y el Caribe. Aseveró que el biogás es una fuente de energía renovable que puede impulsar las actividades agropecuarias de los pequeños productores y reducir la emisión de gases de efecto invernadero en ésta y otras regiones del planeta. Por otra parte, la ONU indicó que en los últimos años la energía y los biocombustibles ocupan un lugar prioritario en la agenda de la región debido a la volatilidad de los precios del petróleo y la necesidad de los países de adquirir mayor independencia energética. Así mismo, destacó que América Latina producía cerca del 40% de los biocombustibles del mundo. (Gutiérrez et al., 2012.; FAO, 2012).

En nuestro país la realidad rural crea la inquietud de aprovechar una de las principales actividades económicas de este grupo demográfico, la crianza de bovinos para engorda y el aprovechamiento de la leche y la carne. El desecho más abundante generado por los animales utilizados en esta actividad son las heces (materia fecal). Estos residuos orgánicos han tenido amplio estudio a través del tiempo para su utilización como biomasa, es decir como materia prima que permite la obtención de energía y particularmente la generación de biogás. (Poggio et al., 2009, Pérez et al., 2014). El uso de biodigestores es una alternativa para aprovechar las excretas animales y humanas que permite mejorar el aprovechamiento energético tradicional de la biomasa, tanto desde el punto de vista medioambiental, como social y económico y al mismo tiempo producir biogás y la obtención de biofertilizante, para aumentar la rentabilidad al sistema. Por lo cual el presente trabajo tuvo como objetivo diseñar e implementar una planta de producción de biogás, biol y biosol en un biodigestor de geomenbrana de polivinilcloruro.

Material y Métodos

Descripción General del Lugar de la Investigación: La fase de campo de la investigación se llevó a cabo en la Estación Experimental de Bioquímica Aplicada (E.E.B.A.) de la Facultad de Ciencias Biológicas de la Universidad Nacional de Trujillo (La Libertad – Perú).

Material biológico: Se utilizó contenido estomacal de ganado vacuno (Bos Taurus) y estiércol de ganado vacuno (Bos Taurus), es recomendable que la recolección del estiércol sea en horas tempranas de la mañana, con el fin de permitir que la mezcla permanezca un tiempo dentro del tanque de mezclado para posteriormente introducirla al digestor.

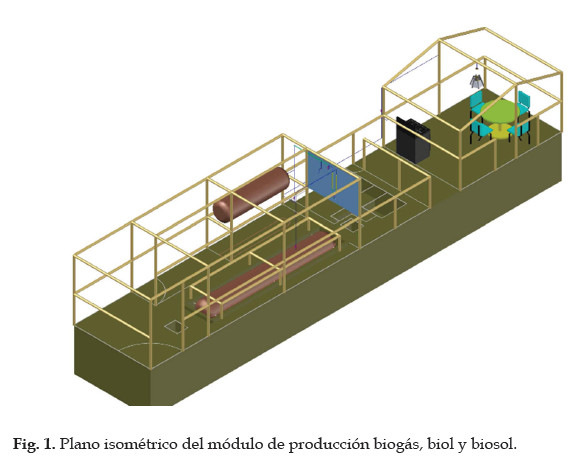

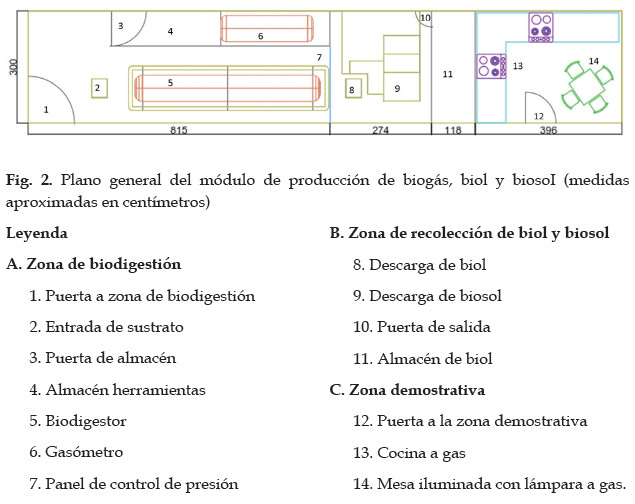

Diseño Experimental: El módulo de producción de biogás, biol y biosol estaba conformado por las partes mostradas en la figura 1, 2 y 3:

Diseño del Biodigestor: La tecnología seleccionada para la construcción del biodigestor anaeróbico fue el tubular plástico con flujo continuo Tipo Taiwán (Quipuzco, Baldeón & Tang, 2011). Para la instalación del biodigestor tubular se usó 1 manga de geomembrana de PVC de 0,5 mm de espesor, con 5 m de largo y 1 m de ancho, así como tuberías y accesorios de fontanería de PVC. Los biodigestores fueron cargados con excretas de bovino disueltas en agua en una proporción de 1:3 (una parte de excretas bovinas frescas, disueltas en tres partes de agua); se recolectaron las excretas bovinas directamente del piso del establo. El agua a utilizar en la mezcla para alimentar los biodigestores debió evitar poseer contenidos de cloro, jabón u otra sustancia que pueda interferir en los resultados finales.

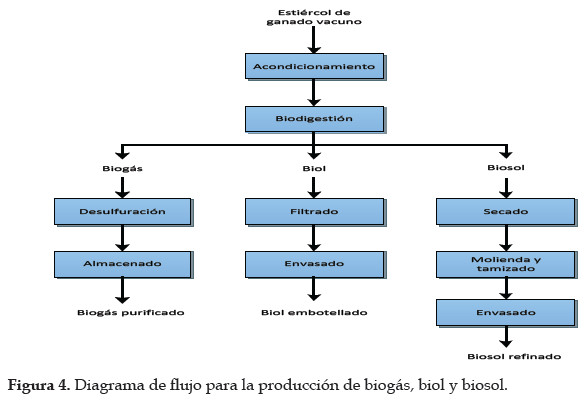

Producción de biogás, biol y biosol: Para la producción de biogás, biol y biosol se llevó a cabo el diagrama de flujo mostrado en la figura 4.

Acondicionamiento: Para acondicionar el estiércol para su biodigestión, se disolvió en agua en una relación estiércol agua de 1:3. Luego se homogenizó la mezcla con la ayuda de una varilla de madera. Antes de ingresarlo al biodigestor, se realizó un simple filtrado para evitar que entren sólidos muy grandes y ocasionen la formación de costras sobre los lodos y evite la liberación del biogás. Para la carga inicial se emplearon 16 cargas de 200 L de la mezcla de estiércol–agua.

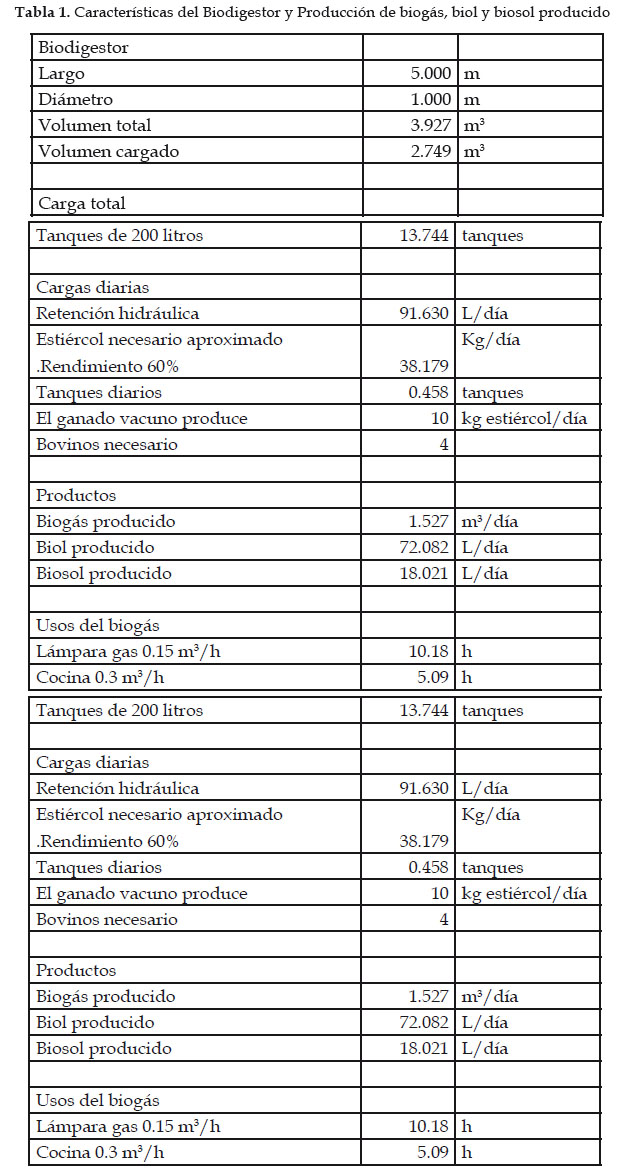

Biodigestión: Se realizó en un biodigestor de geomembrana cilíndrico de volumen de 3,9 m3. La biodigestión se realizó por 21 días. Cabe señalar, que la temperatura afecta inversamente proporcional al tiempo de biodigestión; la temperatura promedio de la estación fue de 20°C.

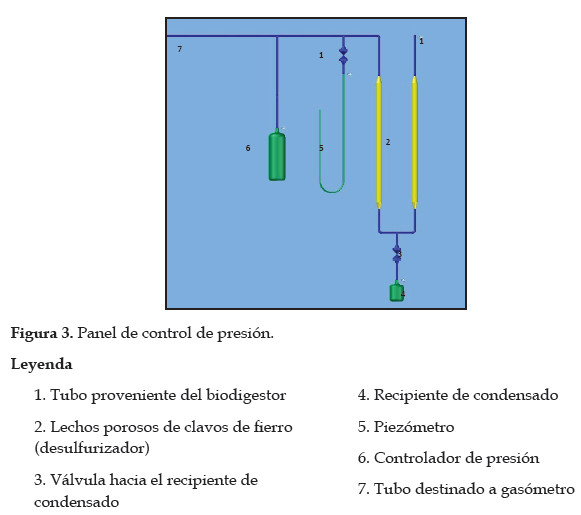

Desulfuración de biogás: Al final del proceso de producción de biogás normalmente se produce también sulfuro de hidrógeno (H2S), el cual es un compuesto altamente tóxico y corrosivo, por lo que se utilizó el método de Fernández y Montalvo (Fernández & Montalvo, 1998). Para la remoción de éste compuesto; el cual consistía en la absorción del H2S del biogás producido, haciéndolo pasar por dos lechos porosos de 0.5 m de largo y 2" de diámetro que contuvieron clavos de fierro.

Almacenamiento del biogás: Para el almacenamiento del biogás, se instaló un gasómetro de geomembrana cilíndrico de 2,1 m3, que se localizó sobre el biodigestor protegidas por cubrición y sostén de un techo. El biogás sube desde el biodigestor al gasómetro abriendo la válvula de salida de biogás del biodigestor y la válvula de entrada del gasómetro (Fig. 5). La localización de la válvula de ingreso del biogás en la parte inferior del gasómetro permite eliminar el agua contenida en el biogás cada vez que ésta se condense.

Envasado del biol y del biosol: El biol se extrajo de la zona de descarga, el cual fue filtrado con malla raschel para obtener un producto libre de sólidos, para finalmente llevarlo a su envasado en botellas de PET de 500 ml y almacenado bajo sombra, El biosol fue secado extendido en una manta a temperatura ambiente hasta alcanzar su humedad de equilibrio, luego fue molido y tamizado en partículas pequeñas de 1mm de diámetro aproximadamente y finalmente fue envasado en bolsas de polipropileno de 500 g de capacidad.

Resultados

Discusión

En la actualidad la emisión a la atmósfera de gases con efecto invernadero, como consecuencia de la actividad agropecuaria y la dependencia de los derivados del petróleo para la obtención de energía, alteran o afectan la sostenibilidad en las actividades productivas y económicas de la agricultura. En el caso de la ganadería, el estiércol producido contiene materia orgánica la cual, bajo condiciones anaeróbicas (como en fosas de almacenamiento de estiércol y en lagunas) se convierte a biogás, que contiene metano y dióxido de carbono (Primavesi et al., 2004, Moss & Given, 2002). Indican que los animales domésticos, principalmente el ganado bovino son responsables de aproximadamente el 15% de la producción de metano global. Otros contribuyentes significativos son los pantanos naturales (21 %), los cultivos de arroz (20%), pérdidas por combustión de hidrocarburos (14%), combustión de biomasa (10 %) y rellenos sanitarios (7 %). En general, los gases producidos en el sector agropecuario contribuyen con más de un 30 % de dicho efecto.

La necesidad de alternativas de producción energética, mediante la implementación de prácticas amigables con el ambiente y el aprovechamiento de los recursos disponibles, crea un clima favorable para la promoción e implementación de la tecnología de biodigestores, obteniendo como beneficio la producción de biogás. En este contexto, la tecnología de digestión anaeróbica, alrededor del mundo, ha ganado mucha popularidad entre productores de ganado, debido a que es una alternativa que permite el aprovechamiento de la excreta para la obtención de biogás y un residuo (efluente) con menos malos olores con ayuda de sistemas de biodigestión "Biodigestores" (Muñoz & Sánchez, 2005, Wu, Bibeau & Gebremedhin, 2009). Esta tecnología tiene un balance energético positivo, lo que significa que produce más energía de la que consume durante la operación de un biodigestor. Actualmente la producción de energía a partir del biogás se limita a producción de energía necesaria para cocción e iluminación. A pesar de esto, el uso del biogás en la sustitución de combustibles fósiles, para la generación de electricidad en motores de combustión interna ha cobrado importancia en los últimos años. El biogás puede ser utilizado para reemplazar la gasolina hasta en un 100 %, mientras que en motores diesel sólo se logra un máximo de 80 %, debido a que la baja ignición del biogás no permite que haya explosión en este tipo de motores que carecen de bujía y para el uso del biogás en motores, es indispensable eliminar el ácido sulfhídrico (H2S), ya que éste al reaccionar con agua forma ácido sulfúrico (H2SO4) que es altamente corrosivo y puede ocasionar graves daños internos al motor (Quesada et al., 2007).

Por todo lo anterior, el diseño e implementación de una planta de biogás productora de biogás utilizando residuos orgánicos de ganado vacuno va depender de múltiples factores. Una de las principales consideraciones para el funcionamiento de una planta de biogás a partir de residuos agropecuarios es su rentabilidad y está definido por dos factores: (1) los costos (o el rendimiento) de oportunidad de deshacerse del estiércol fresco y (2) el rendimiento de biogás del estiércol especifico de la planta junto con el uso del biol. Ambos factores puedan variar de planta a planta. Los costos de oportunidad dependen de los cultivos en la zona y su potencial de usar el estiércol como fertilizante. El rendimiento de biogás depende de la dieta y del tipo de establo de los animales. En cualquier situación lo que se pretende con la implementación del sistema es que la producción de energía por biogás debe ser mayor que la demanda de energía. Esta condición fundamental limita la aplicación de la tecnología en sitios donde la disponibilidad de biomasa es escasa (pocas cabezas de animales por ejemplo). En el caso de un balance negativo, entre la producción y la demanda el planificador debe verificar ambos aspectos – producción y demanda – con el propósito de buscar un equilibrio entre ellos. Si la producción de biogás aún es inferior a la demanda de biogás, no debe instalarse una planta de biogás (Mantilla, Duque & Galeano, 2007)

El diseño propuesto para el biodigestor trabaja bajo el principio de que en ausencia de oxígeno las bacterias presentes en el residuo orgánico pueden descomponerlo, para lo cual se construyó una cámara de geomenbrana de PVC de varios metros cúbicos herméticamente aislada. (Wu, Bibeau & Gebremedhin, 2009, Wilkie, 2005). Con este sistema, se obtuvo un tanque hermético, este hermetismo es esencial para que se produzcan las reacciones biológicas anaeróbicas. Al ser flexible la geomenbrana de PVC fue necesario construir una ‘cuna’ que lo albergue cavando una zanja. Debido a la ausencia de oxígeno en el interior de la cámara hermética, las bacterias anaerobias contenidas en el propio estiércol comienzan a digerirlo. (Alvarado, Rodríguez & Botero, 2010). Según Lee et al., 2010. La digestión de la materia orgánica ocurre en cuatro etapas básicas: El proceso inicia con la hidrólisis o desintegración de la materia orgánica en compuestos como carbohidratos, proteínas y lípidos. Seguido, una hidrólisis extracelular los transforma en azúcares, aminoácidos y cadenas largas de ácidos grasos (CLAG). Luego, acidogénesis convierte estos azúcares y aminoácidos en ácidos grasos volátiles (AGV) e hidrógeno. El proceso de acetogénesis modifica los CLAG y los AGV en acetato, para que finalmente metanogénesis cambie este acetato y el hidrógeno en metano, este gas (denominado biogás) es almacenado como producto principal del proceso (Weiss et al., 2009; Saddoud, Hassairi & Sayadi, 2007). El biogás está compuesto por metano principalmente (del 55% al 70%) y dióxido de carbono (CO2), además posee ácido sulfhídrico en baja cantidad y trazas de agua y monóxido de carbono (CO). La mezcla digerida (producto secundario del proceso) debe guardarse en un tanque de almacenamiento hasta que pueda ser dispuesta, normalmente como abono, para un terreno (Balseca & Cabrera, 2011).

Como todo sistema acuático, el proceso de digestión anaeróbica es también influenciado por prácticas ambientales y operacionales tales como el diseño del biodigestor, composición del sustrato que alimenta el biodigestor, la regularidad de alimentación, pH, temperatura y otros. Cada uno de estos factores afectará la bioquímica del sistema y, por tanto, la microbiología; por otro lado el cambio de esta microbiología generará también cambios en la bioquímica (Wu, Bibeau & Gebremedhin, 2009).

El digestor diseñado tiene la ventaja de no necesitar ningún tipo de agitación, ni ninguna parte móvil. Trabaja sólo con estiércol vacuno (por su alto contenido de fibra) y debe cargarse con poca agua, por lo que debe tener un contenido de sólidos entre el 11% y el 13%. La permanencia de la mezcla dentro del digestor es de 21 días como máximo cuando la temperatura es 37,5°, por lo tanto requiere poseer un intercambiador de calor interno o externo con el fin de mantener ese rango de temperaturas con variaciones no mayores a 0,5°C. El digestor puede ubicarse bajo tierra o por encima, tener almacenamiento de gas con techo en concreto o con globo, y normalmente posee dos entradas, una para la mezcla y otra para el intercambiador de calor, así como tres salidas: una para la mezcla digerida, otra para el intercambiador de calor, y otra para el biogás.

Para el almacenamiento del biogás el biogás debió removerse del biodigestor al gasómetro y posteriormente fue transportado hacia el sitio donde se hizo su aprovechamiento, para lo cual se incluyó un sistema de: Tuberías, bombas o sopladores de gas; medidor de flujo de gas; regulador de presión, drenajes de condensado y sistema de remoción de ácido sulfhídrico.

Las tuberías de gas pueden estar hechas de acero, cobre, caucho o plástico. Se debe tener presente que las mangueras de caucho se vuelven rápidamente porosas y permeables con los rayos solares. Mientras más larga sea la tubería de gas mayor será la caída de presión presentándose la necesidad de adaptar a la línea un soplador. Una de las tuberías del biodigestor sirvió como entrada de materia prima (mezcla de estiércol de Bos taurus con agua de 1:3). En el biodigestor se alcanza finalmente un equilibrio de nivel hidráulico, por el cual, tanta cantidad de estiércol mezclado con agua es agregada, tanta cantidad de fertilizante sale por la tubería del otro extremo. La cantidad exacta de agua que se debe suministrar en la mezcla del estiércol está en una proporción de 1:3. Un contenido insuficiente de agua en la mezcla alimentada al biodigestor ocasiona que las bacterias y otros microorganismos no obtengan el entorno apropiado para que puedan funcionar efectivamente y la cantidad de biogás producido será pequeña. Si la mezcla es demasiado diluida, se puede digerir relativamente poca materia orgánica y la producción de biogás es limitada (Duque, Galeano & Mantilla, 2006).

El ácido sulfhídrico generado en la digestión anaerobia al mezclarse con agua condensada forma ácidos corrosivos por lo que deben tomarse precauciones ya que equipos como los refrigeradores y artefactos para agua caliente son sensibles a estos ácidos. Una solución que eleva los costos del sistema es considerar que la cámara de combustión y los quemadores deben estar hechos de acero colado, de acero especial o esmalte. Con ayuda de un filtro a base de óxido de hierro se puede purificar el biogás, eliminando el azufre (FeO + H2S FeS – H2O; 2FeS + O2 FeO + 2S). En el caso de grandes instalaciones de generación de biogás los costos de operación y mantenimiento de esta alternativa son elevados, por lo que no es recomendable su aplicación. El sistema más sencillo y común para remover el H2S es el de reducir este compuesto pasando el biogás por una trampa de limadura de Hierro o una esponjilla de brillo convencional (Varnero et al., 2012, Moreno, Gropelli & Campanella, 2010).

La tasa de producción de biogás depende del material de biomasa, volumen de la mezcla, el tiempo de retención hidráulica y el tipo de planta usados. Nadais et al., 2001 reportaron que el tiempo de retención hidráulica (TRH) en un digestor es uno de los factores más importantes para la producción de biogás, estableciendo que a menor tiempo de retención mayor cantidad de biogás, pero un tiempo largo de retención obtendrá bajo rendimiento de biogás, pero un efluente más degradado con excelentes características como fuente de nutrimentos. Según Duque, Galeano & Mantilla, 2006, el volumen de mezcla recogido diariamente, multiplicado por el número de días que la carga va estar en el biodigestor permite conocer el volumen necesario del digestor, en este trabajo se consideró el tiempo de retención de la carga orgánica de 21 días con un volumen de carga del biodigestor de 2,749 m3, con una producción de gas de aproximadamente de 1,527 m3/día; estos resultados se aproximan a los 2,440 m3/día de gas en un digestor con volumen de carga de 1,480 m3 obtenidos por Mantilla, Duque & Galeano, 2006, en un proceso de digestión de 20 días.

Según Estrada, Gómez & Jaramillo, (2008), señalan que las características del sustrato suministrado al biodigestor anaerobio son de gran importancia, ya que los requerimientos nutrimentales de los microorganismos anaerobios son especiales, debido a su lento metabolismo y a que la regeneración de nuevas células también es muy baja, la fijación de los elementos nutritivos como el nitrógeno y el fósforo es escasa, no así el consumo de carbono que es transformado en metano y dióxido de carbono. En la biodigestión, el material orgánico se separa y se precipita en forma natural depositándose en forma de lodos en el fondo. Los elementos nutricionales en el material orgánico son utilizados por los microorganismos para realizar sus procesos metabólicos. La parte líquida (efluente líquido) es una solución orgánica estabilizada que tiene valor como fertilizante y por ello puede ser utilizado en irrigación de pastos y cultivos de manera foliar, es recomendable una evaluación de la presencia de organismos patógenos para disminuir los riesgos a la salud pública en el momento de la aplicación.

La temperatura de la mezcla en el digestor es un factor importante para la eficiencia del proceso de digestión. (Estrada, Gómez & Jaramillo, 2008). Las bacterias productoras de metano florecen cuando el medio en el que se encuentran tiene un temperatura entre los 35% C y 40,5°C (en el rango mesofílico), aunque también existen bacterias que digieren mezcla a mayores temperaturas (rango termofílico), por lo tanto, la temperatura en el tanque digestor siempre debe estar por encima de 20 ºC, porque a temperaturas menores, se produce poco biogás y por debajo de 10 ºC la digestión cesa completamente, por lo que es de notar que los digestores calentados son más eficientes en su función de producir metano que los que no son calentados (Duque, Galeano & Mantilla, 2006).

Además, durante el proceso de digestión, se producen ácidos orgánicos, y si no se controlan, la mezcla en el tanque puede gradualmente tornarse ácida, lo que puede inhibir los procesos bacterianos y enzimáticos en el biodigestor. La regulación del pH en el rango deseado se logra agregando regularmente a la mezcla materiales alcalinos, tales como cal o cenizas. Los valores de pH encontrados entre 6,7 en el afluente y 7,9 en efluente, se hallan dentro del rango óptimo (6,6 a 7,6), valores similares a los encontrados por Ramón, Romero & Simanca (2006), en el cual determina que las bacterias metanogénicas son muy sensibles a las variaciones en acidez/alcalinidad (pH) de la mezcla del digestor. Para un funcionamiento óptimo, el valor del pH de la mezcla debe mantenerse dentro del rango de 6,8 a 7,5.

Este rango óptimo de pH indica que el proceso se está desarrollando correctamente y se puede lograr una mayor eficiencia en la biodigestión, porque el equilibrio ácido-base que tiene lugar en la operación de los biodigestores anaerobios es importante por la presencia de los diversos tipos de microorganismos que están en el medio y que requieren ser neutralizados para restituir el pH Por otra parte, el pH es un criterio importante de la disponibilidad de los nutrimentos y del ritmo de producción de metano, el cual es producido a partir de ácidos grasos generados por las bacterias acidogénicas. Cuando esto no ocurre, la acumulación de ácidos grasos volátiles, consumen la alcalinidad del reactor. Esto hace que baje el pH por debajo de los rangos óptimos para que los metanógenos metabolicen estos ácidos; por tanto el biodigestor deja de funcionar (Kalyuzhnyi, Martínez & Martínez, 1997, Batstone et al., 2002).

Según Soria et al. (2001), también hay otros factores importantes en la producción de biogás son presión (óptima: 6 cm de agua), relación C/N (óptima de C/N es de 30:1, debido a que el nitrógeno es esencial para el crecimiento y la actividad de las bacterias. La materia prima que contiene una baja razón carbono/nitrógeno es digerida fácilmente), porcentaje de sólidos en la muestra para digerir (óptimo de 7 a 9), pH (óptimos de operación oscilan entre 6,7 y 7,5 con límites de 6,5 a 8,0) y agitación, establecen un mejor contacto de las bacterias con el substrato

El fertilizante producido o bioabono sólido o líquido producto del proceso de digestión anaerobia no posee mal olor ni atrae moscas, a diferencia del estiércol fresco, y puede aplicarse en las cantidades recomendadas directamente al campo en forma líquida o sólida; además, puede deshidratarse y almacenarse para usarlo posteriormente, con pérdidas por volatilización hasta del 60% de nitrógeno (Carmona, Bolivar & Giraldo, 2005).

Según Alvarado, Rodríguez & Botero, 2010, la composición del bioabono en promedio tiene 8,5% de materia orgánica, 2,6% de nitrógeno, 1,5% de fósforo, 1,0% de potasio y un pH de 7,5. De acuerdo con Mandujano, 1981, un metro cúbico de bioabono producido y aplicado diariamente, puede fertilizar más de 2 ha de tierra por año y proporcionar hasta 200 kg de N ha-1 de los que estarán disponibles en el primer año entre 60 y 70 kg. El bioabono no deja residuos tóxicos en el suelo, eleva la calidad del mismo y puede considerarse como un buen fertilizante que puede competir o complementarse con los fertilizantes químicos.

Conclusiones

Se logró diseñar e implementar una planta para la producción de biogás, biol y biosol.

Se evaluó el proceso de producción y cuantificación de biogás, biol y biosol, a partir de estiércol de ganado vacuno.

Agradecimientos

Al Dr. Miguel Ángel Barrena Gurbillón, por brindarnos el apoyo logístico e ilustrarnos con información de su experiencia personal y profesional en el tema de estudio. Así mismo al personal de Instituto para el desarrollo de ceja de selva de la Universidad Nacional Toribio Rodríguez de Mendoza de la ciudad de Chachapoyas, por brindarnos la oportunidad de una pasantía en sus instalaciones y conocer detalles de la producción de biogas

Contribución de los autores

C.L. idea original y diseño de la planta piloto de producción de biogás y bioabonos. C.N. apoyo logístico en el bioproceso A.M. revisión bibliográfica y apoyo logístico en el bioproceso. C.B. apoyo en la redacción y análisis de datos. J.C. apoyo logístico, transporte de materia orgánica y carga del biodigestor. M.B. asesoría y apoyo logístico en el bioproceso y el diseño del biodigestor.

Conflicto de intereses

Los autores declaran no tener conflicto de interés

Citación: León C.; C. Nomberto; A. Mendoza; C. Bardales; J. Cabos & M. Barrena. 2019. Diseño e implementación de una planta piloto de Biogás; Biol y Biosol. Arnaldoa 26 (3): 1017-1032 2019. http://doi.org/10.22497/arnaldoa.263.26311

Literatura citada

Akella, A.; M. Sharma & R. Saini. 2007. Optimun utilization of renewable energy sources in a remote area. Renewable and Sustainable Energy Reviews; 11(5):894-908. [ Links ]

Alvarado, H.; D. Rodríguez & R. Botero. 2010. Evaluación de la vinaza y su efecto sobre la producción y calidad de biogás y de sus efluentes. Tierra Tropical;6 (2): 241-248. [ Links ]

Balseca, D. & J. Cabrera. 2011. Producción de biogás a partir de aguas mieles y pulpa de café. Tesis para optar el título de Ingeniero en Desarrollo Socioeconómico y Ambiente. Escuela Agrícola Panamericana "Zamorano". Francisco Morazán- Honduras. 27 p. [ Links ]

Barrena, M.; O. Gamarra & J. Maicelo. 2010. Producción de biogás en laboratorio a partir de residuos domésticos y ganaderos y su escalamiento. Revista Aporte Santiaguino; 3 (1) : 86-92. [ Links ]

Batstone, D., J. Keller; I. Angelidaki; S. Kalyuzhnyi; S. Pavlostathis & A. Rozzi. 2002. The IWA Anaerobic Digestion Model N° 1 (ADM1). Water Sci Technol; 2002. 45(10):65-73. [ Links ]

Carmona, J.; D. Bolívar & L. Giraldo. 2005. El gas metano en la producción ganadera y alternativas para medir sus emisiones y aminorar su impacto a nivel ambiental y productivo. Rev Col Cienc Pec; 2005. 18(1): 49-63. [ Links ]

Duque, D.; U. Galeano & G. Mantilla. 2006. Evaluación de un digestor tipo "Plug Flow" (en línea). Livestock Research for Rural Development; 18(4).Disponible en: http://www.lrrd.org/lrrd18/4/duqu18049.htm [ Links ]

Estrada, J.; G. Gómez & A. Jaramillo. 2008. Efecto del biodigestor plástico de flujo continuo en el tratamiento de aguas residuales de establos bovinos. Vet. Zootec; 2(2): 9-20. [ Links ]

FAO. 2012. Biogás: una opción para diversificar la matriz energética y generar abonos naturales a partir de desechos orgánicos. Disponible en: http://www.rlc.fao.org/es/prensa/noticias/biogas-una-opcion-para-diversificar-la-matriz-energetica-y-generar-abonos-naturales-a-partir-de-desechos-organicos/ [ Links ]

Fernández, E. & Montalvo, S. 1998. Métodos económicos y ecológicamente viables para purificar gases contaminantes. Memorias del XXVI Congreso interamericano de Ingeniería Sanitaria y Ambiental, 1-5 Nov. Lima-Perú [ Links ].

Gutiérrez, G.; I. Mondaca; M. Meza; A. Félix; J. Balderas & P. Gortáres. 2012. Biogás: una alternativa ecológica para la producción de energía. Ide@s CONCYTEG: 7 (85): 881-894. [ Links ]

Kalyuzhnyi, S.; V. Martinez & J. Martinez. 1997. Anaerobic treatment of high-strength cheese-whey wastewaters in laboratory and pilot UASB-reactors. Bioresource Technology; 60(1):59-65. [ Links ]

Lee, C.; J. Kim; S. Shin; V. O’Flaherty & S. Hwang. 2010. Quantitative and qualitative transitions of methanogen community structure during the batch anaerobic digestión of cheese-processing wastewater. Applied Microbiology and Biotechnology; 87(5):1963-1973.

Mantilla, J., C. Duque & C. Galeano. 2007. Diseño y estudio económico preliminar de una planta productora de biogás utilizando residuos orgánicos de ganado vacuno. Revista Ingeniería e Investigación; 27 (3):133-142 [ Links ]

Morero, B.; E. Gropelli & E. Campanella. 2010. Revisión de las principales tecnologías de purifi cación de biogás. Ciencia y Tecnología 10:187-201. [ Links ]

Moss, A. & D. Given. 2002. The effect of supplementing grass silage with soya bean meal on digestibility, in sacco degradability, rumen fermentation and methane production in sheep. Animal Feed Science and Technology; 97: 127- 143. [ Links ]

Muñoz, E. & F. Sánchez. 2005 "Aprovechamiento energético del biogás procedente de lodos de EDAR". Residuos; 82: 124- 138. [ Links ]

Nadais, H.; I. Capela; L. Arroja & A. Duarte. 2001. Effect of organic, hydraulic and fat shocks on the performance of UASB reactor with intermittent operation. Wat. Sci. Tech; 44(4):49 – 56. [ Links ]

Pérez, I.; M. Garfi; E. Cadena & I. Ferrer. 2014. Technical, economic and environmental assessment of household biogas digesters for rural communities. Renewable Energy;62: 313-318. [ Links ]

Poggio, D.; M. Paiva; I. Ferrer & E. Velo. 2009. Biodigestores de Bajo Coste para Climas Andinos. Rev. Bras. De Agroecologia; 4 (2): 4508-4511 [ Links ]

Primavesi, O.; R. Shiraishi; M. Dos Santos; M. Aparecida; T. Teresinha & P. Franklin. 2004. Metano entérico de bovinos leiteiros em condiçðes tropicais brasileiras. Pesq agropec bras; 39 (3): 277-283. [ Links ]

Quesada, R.; N. Salas; M. Arguedas & R. Botero. 2007. Generación de energía eléctrica a partir de biogás. Tierra Tropical; 3 (2): 227-235. [ Links ]

Quipuzco, L.; W. Baldeón & O. Tang. 2011. Evaluación de la calidad de biogas y biol a partir de dos mezclas de estiércol de vaca en biodigestores tubulares de PVC. Rev. del Instituto de Investigación (RIIGEO), FIGMMG-UNMSM; 14 (27): 99-104. [ Links ]

Ramón, J.; L. Romero & J. Simanca. 2006. Diseño de un biodigestor de canecas en serie para obtener gas metano y fertilizantes a partir de la fermentación de excrementos de cerdo. Revista Ambiental agua, aire y suelo; 2006. 1(1):15-23. [ Links ]

Saddoud, A.; I. Hassairi & S. Sayadi. 2007. Anaerobic membrane reactor with phase separation for the treatment of cheese whey. Bioresource Technology; 98 (11): 2102-2108. [ Links ]

Salazar, J.; C. Amusquivar; J. Llave & C. Rivasplata. 2012. Producción de biogás y biol a partir de excretas de ganado: Experiencias en la ciudad de Tacna. XIX Simposio Peruano de Energía Solar y del Ambiente (XIX-SPES), Puno [ Links ]

Soria, M.; Ferrera-Cerrato, R.; Etchevers, J.; Alcántar, G.; Santos, J.T.; Borges, L. 2001. Producción de biofertilizantes mediante biodigestión de excreta líquida de cerdo. TERRA; 2001. 19(4):353-362. [ Links ]

Varnero, M. 2011. Manual de Biogás. Santiago de Chile; ISBN 978-95-306892-0. 120 p. [ Links ]

Varnero, M.; M. Carú; K. Galleguillos & P. Achondo. 2012. Tecnologías disponibles para la Purificación de Biogás usado en la Generación Eléctrica. Información Tecnológica; 23(2): 31-40 [ Links ]

Weiss, A.; V. Jérôme; D. Burghardt; L. Likke; S. Peiffer & E. Hofstetter.2009. Investigation of factors influencing biogas production in a large-scale thermophilic municipal biogas plant. Appl Microbiol Biotechnol; 84(5):987-1001. [ Links ]

Wilkie, A. 2005. Anaerobic digestion of dairy manure: design and process considerations. Dairy Manure Management: Treatment, Handling, and Community Relations; NRAES-176:301-312 [ Links ]

Wu, B.; E. Bibeau & K. Gebremedhin. 2009. Three-dimensional numerical simulation model of biogas production for anaerobic digesters. Canadian Biosystems Engineering; 51: 8.1-8.7. [ Links ]

Recibido: 13-VI-2019;

aceptado: 29-VIII-2019;

publicado online: 31-IX-2019;

publicado impreso: 30-XII-2019